摘要: 從理論上分析了桿件在徑向磨削力的作用下產(chǎn)生的變形,并通過磨削實驗驗證了這種現(xiàn)象的普遍存在。該變形造成工件中間直徑大于兩端,嚴重影響工件的直線度和圓柱度。針對這種腰鼓變形,提出在數(shù)控磨床上,利用程序補償技術(shù)進行插補補償,通過試驗表明程序補償能有效提高了工件的形狀精度。

1 、引言

在醫(yī)療儀器、測量儀器和科學分析儀器等領(lǐng)域中,精密桿件是各類儀器中的關(guān)鍵零件,因此對該類桿件的表面粗糙度、形狀誤差等都提出了很高的要求。磨削是這類精密桿件的主要加工方式,特別是針對難加工材料( 鉬、陶瓷、碳化硅) 和硬度較高的零件,磨削加工具有較大優(yōu)勢。

細長桿件的剛度低,在磨削力的影響下,加工過程中工件極易發(fā)生變形,導致工件中間大,兩端小,出現(xiàn)腰鼓型。跟刀架是一種減小細長桿件變形的傳統(tǒng)有效方法 ,通過優(yōu)化磨削加工參數(shù)也能有效的減小工件變形,提高形狀精度 。但在提高形狀精度的同時,效率往往大大降低。本文從理論和試驗分析了磨削過程中產(chǎn)生腰鼓變形誤差的原因及最大變形量,并通過優(yōu)化數(shù)控程序,進行在位的位移補償,有效提高了細長桿件的圓柱度和直線度。

2 、工件的形狀誤差

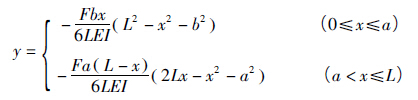

外圓磨削中,工件主要通過中心孔定位,由于中心孔尺寸相對于桿件來說較小,因此可使用簡支梁的模型計算工件的變形量。使用集中力的條件,設(shè)力到一支點的距離為a,到另一支點的距離為b,桿的總長度L = a + b。有撓曲線方程為

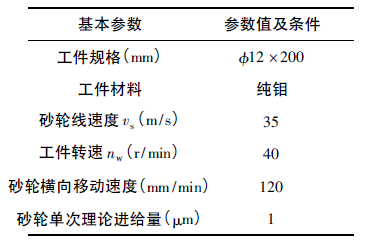

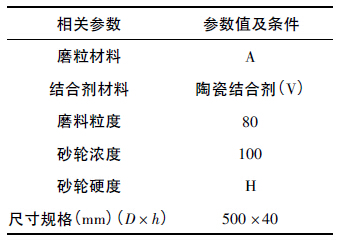

由公式可知,在磨削過程中,工件的最大變形量在最中間的位置,兩邊逐漸減小。因此,工件中間直徑往往稍大于兩端,呈腰鼓型。通過在數(shù)控外圓磨床進行大量的磨削試驗,驗證了這種腰鼓變形的普遍存在。磨削條件如表1 所示,工件材料為純鉬,砂輪規(guī)格如表2 所示。利用圓度儀對工件的圓度、圓柱度等進行計量。

表1 磨削條件

表2 砂輪規(guī)格

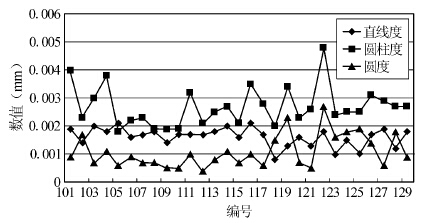

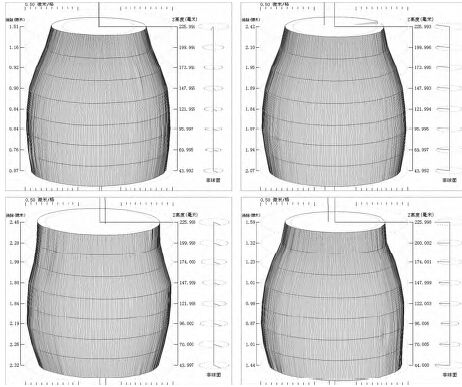

圖1 所示為圓度儀測量的工件的直線度、圓柱度和圓度,直線度范圍為0. 001 - 0. 002,圓度范圍為0. 0007 - 0. 0019,圓柱度范圍為0. 002 - 0. 004。

圖1 試驗結(jié)果

圖2 為圓度儀上擬合的工件外形圖,可明顯看出工件中間部份直徑大于兩端,呈腰鼓型。這種現(xiàn)象與理論分析基本一致,工件在徑向磨削力的作用下發(fā)生變形,導致中間部分少切,最終成腰鼓形。但圖2 中每一件的變形都不一樣,這是由于影響工件變形的因素較多,如磨削熱、頂尖力、震顫、磨削液等。另外,在實際磨削過程中,由于砂輪存在一定的寬度,作用在工件上的力并不是一個集中力,在縱向磨削法中,磨削工件的主要是沿進給方向砂輪的前邊緣。在眾多影響工件形狀精度的因素中,徑向磨削力最重要,它造成工件出現(xiàn)中間大、兩端小的誤差,且這種誤差具有一定的普遍性和規(guī)律性,為采用程序補償提高形狀精度提供了依據(jù)。

圖2 圓度儀擬合的工件外形圖

3 、程序補償設(shè)計

針對外圓磨削中工件的腰鼓型現(xiàn)象,提出采用程序補償?shù)姆椒āMㄟ^規(guī)劃砂輪的走刀路線,消除腰鼓變形誤差,補償軌跡如圖3 所示。徑向插補量為0. 5μm,插補程序如下:

圖3 補償軌跡

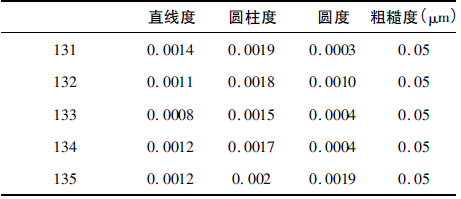

表3 程序補償試驗結(jié)果

通過程序補償加工了5 根試驗件,表3 為程序補償后的試驗結(jié)果。工件的直線度控制在0 . 0015以內(nèi),圓柱度最大為0. 002,圓度沒有明顯變化。通過程序補償,減小了工件中間部份的腰鼓變形量,提高了圓柱度。

4 、結(jié)語

本文從理論上分析了外圓磨削中工件出現(xiàn)腰鼓型的原因,即徑向磨削力使工件產(chǎn)生變形,變形的位置出現(xiàn)讓刀少切,最終導致工件中間直徑大于兩端。且大量試驗表明工件存在與理論分析一致的普遍的腰鼓變形。在程序補償下進行外圓磨削加工,采用徑向插補量0. 5μm,可顯著提高工件的直線度和圓柱度。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況