摘 要 以萬(wàn)能外圓磨床為研究對(duì)象,設(shè)計(jì)一種適用于大規(guī)格砂輪磨削工件的砂輪架結(jié)構(gòu),包括內(nèi)圓磨具支架。運(yùn)用有限元模型和ABAQUS 有限元分析軟件對(duì)砂輪架進(jìn)行靜力學(xué)分析與模態(tài)分析,確定砂輪架結(jié)構(gòu)的可靠性;為保證砂輪架主軸中心與內(nèi)圓磨具中心的等高,對(duì)內(nèi)圓磨具支架的設(shè)計(jì)進(jìn)行了改進(jìn),并結(jié)合理論計(jì)算方法對(duì)其進(jìn)行強(qiáng)度驗(yàn)證。仿真結(jié)果改進(jìn)后的結(jié)構(gòu)是安全的,并把改進(jìn)后的砂輪架結(jié)構(gòu)應(yīng)用于產(chǎn)品中,實(shí)踐證明是可行的。

砂輪架是磨床的一個(gè)關(guān)鍵部件,而萬(wàn)能外圓磨床的砂輪架又比普通外圓磨床的砂輪架結(jié)構(gòu)復(fù)雜,其特征包括兩個(gè)方面:一是上體殼可繞定位柱旋轉(zhuǎn)一定角度,考慮到結(jié)構(gòu)和行程問(wèn)題,砂輪規(guī)格一般選擇小于500 mm;二是配有內(nèi)圓磨具裝置,一般固定在砂輪架體殼頂面,并繞固定軸可上下翻轉(zhuǎn)。為滿足市場(chǎng)需求,以某型萬(wàn)能外圓磨床為研究對(duì)象,設(shè)計(jì)一套砂輪規(guī)格為750 mm 的砂輪架結(jié)構(gòu),為保證內(nèi)圓磨具中心與砂輪架主軸中心等高,對(duì)內(nèi)圓磨具支架進(jìn)行了改進(jìn)。

ABAQUS 有限元軟件適合于分析模擬龐大復(fù)雜的結(jié)構(gòu)力學(xué)及固體力學(xué)模型,處理高度非線性問(wèn)題 。砂輪架結(jié)構(gòu)復(fù)雜,為提高工作效率,縮短工作周期,利用ABAQUS 建立砂輪架的有限元模型,對(duì)砂輪架殼體進(jìn)行應(yīng)力變形分析和模態(tài)分析。

1 、砂輪架結(jié)構(gòu)設(shè)計(jì)

1.1 殼體設(shè)計(jì)

砂輪架中的主要零件包括殼體、主軸系統(tǒng)、皮帶輪等,砂輪主軸系統(tǒng)的結(jié)構(gòu)直接影響工件的加工質(zhì)量,具有較高的回轉(zhuǎn)精度、剛度、抗振性及耐磨性 。它是砂輪架部件中的關(guān)鍵結(jié)構(gòu),主要借用成熟結(jié)構(gòu),滿足于安裝規(guī)格大小為750 mm 的砂輪。

砂輪架殼體是砂輪架的基礎(chǔ)零件,砂輪主軸系統(tǒng)裝配于其中,按照砂輪架的使用性能要求以及其工作條件,殼體結(jié)構(gòu)應(yīng)滿足大的剛性,足夠的強(qiáng)度、抗振能力、精度穩(wěn)定、易加工等 。考慮安裝大規(guī)格砂輪主軸系統(tǒng)及內(nèi)圓磨具支架問(wèn)題,需對(duì)體殼進(jìn)行改進(jìn)設(shè)計(jì)。在已有殼體的基礎(chǔ)上加大長(zhǎng)度和寬度,并增加兩塊筋板以提高剛度和強(qiáng)度,同時(shí)重新布置殼體內(nèi)部的腔體,體殼長(zhǎng)1 095 mm,寬660 mm,高375 mm。運(yùn)用三維軟件SolidWorks 建立砂輪架三維模型。

1.2 載荷分析

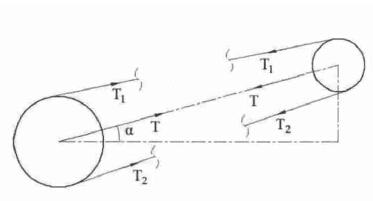

為了獲得殼體的力學(xué)邊界條件,首先對(duì)其進(jìn)行載荷分析。施加在殼體的載荷主要分為三部分。(1)體殼上驅(qū)動(dòng)主軸旋轉(zhuǎn)的電機(jī)質(zhì)量及其帶輪的張緊力引起的載荷。電機(jī)及墊板質(zhì)量Gmotor1=176 Kg,帶輪張緊力引起的等效載荷T,如圖1 所示,設(shè)定皮帶輪預(yù)緊力T1=20 Kg,T=2T1=40 Kg。

圖1 皮帶輪張緊力分布圖

(2)體殼頂部的內(nèi)圓磨具質(zhì)量及其彎矩引起的載荷。內(nèi)圓磨具及支架質(zhì)量為G2=160 Kg,內(nèi)圓磨具質(zhì)心偏心引起的附加彎矩M=156.96 N·m。

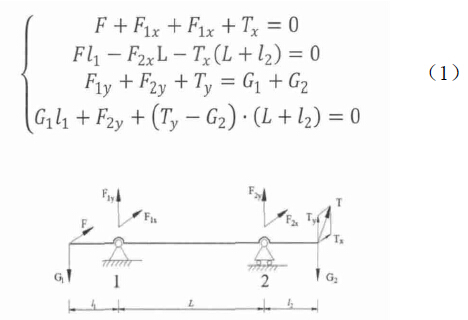

(3)主軸系統(tǒng)產(chǎn)生的載荷。主軸上軸向載荷較小,可忽略不計(jì),可將主軸處簡(jiǎn)化為一簡(jiǎn)支梁系統(tǒng)如圖2 所示。圖中,F(xiàn) 為砂輪徑向進(jìn)給力,設(shè)定為50 Kg;G1 為砂輪及其附屬件質(zhì)量,約為150 kg;G2 為主軸皮帶輪及其附屬件質(zhì)量,約為33 kg;Tx 向張緊力分力為378N;Ty 向張緊力分力為102 N。根據(jù)力學(xué)公式1 計(jì)算,可得出滾動(dòng)軸承1、2 處的支反力:F1x=-525.5 N,F(xiàn)1y=1776.2 N,F(xiàn)2x=-352.6 N,F(xiàn)2y=-82.9N。

圖2 主軸系統(tǒng)—簡(jiǎn)支梁圖

1.3 參數(shù)設(shè)置

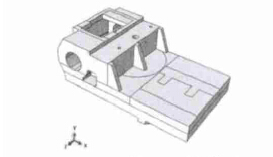

殼體材料為HT250, 其力學(xué)性能參數(shù):彈性模量E=138 GPa,泊松比μ=0.156,抗剪模量W=59.8GPa,抗壓強(qiáng)度σb=250 MPa。為減少有限元計(jì)算步驟,模型需要簡(jiǎn)化,在不改變模型基本特征的基礎(chǔ)上,如簡(jiǎn)化倒角、凸臺(tái)、小孔、螺紋孔,對(duì)小斜面的平面化等,以方便后續(xù)網(wǎng)格的劃分,如圖3 所示。

圖3 簡(jiǎn)化三維模型

2、 ABAQUS 有限元分析

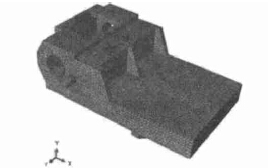

2.1 網(wǎng)格劃分

將SolidWorks 模型轉(zhuǎn)成IGS 格式導(dǎo)入ABAQUS 中,對(duì)砂輪架殼體受力的關(guān)鍵部位進(jìn)行網(wǎng)格細(xì)化,劃分時(shí),采用四面體實(shí)體單元—Tet4 進(jìn)行單元?jiǎng)澐郑珹pproximate globalsize 設(shè)置為20 mm,即可以劃分出滿足有限元分析要求的網(wǎng)格。砂輪架體殼的有限元模型共有23 383 個(gè)節(jié)點(diǎn),103 147 個(gè)四面體單元,網(wǎng)格模型如圖4 所示。

圖4 網(wǎng)格劃分模型

2.2 邊界條件的定義

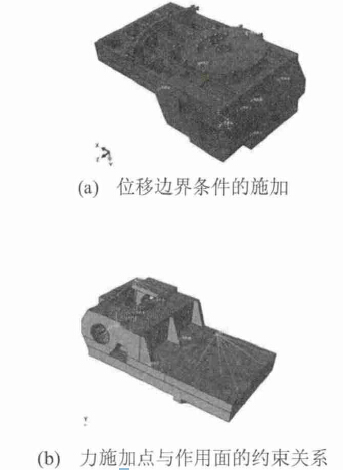

1)位移邊界條件

如圖5(a)所示,底部回轉(zhuǎn)定位孔限制x,z 兩個(gè)方向位移及轉(zhuǎn)動(dòng);螺釘安裝孔限制x,y,z 三個(gè)方向位移及x,z 方向轉(zhuǎn)動(dòng);滑槽及底座限制y 向位移及x,z 方向轉(zhuǎn)動(dòng)。

2)力邊界條件

根據(jù)前述1.2 章節(jié)載荷分析,在各點(diǎn)處施加載荷。對(duì)于集中力及彎矩的施加,利用Intercation 模塊中Constrain 命令定義coupling 約束,以定義載荷施加點(diǎn)與作用面之間關(guān)系,如圖5(b)所示;另考慮到集中載荷直接加載到作用面上會(huì)造成應(yīng)力集中,這樣做也可以有效避免這種情況。

圖5 邊界條件的定義

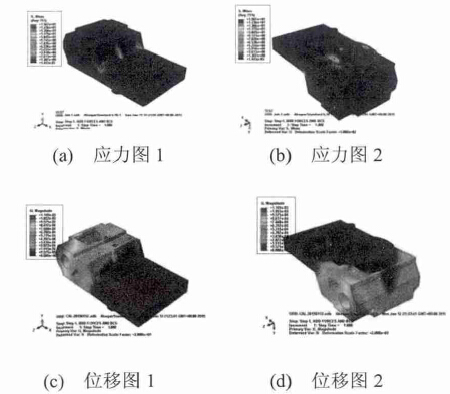

2.3 靜力學(xué)分析結(jié)果

通過(guò)建立三維模型、劃分網(wǎng)格、賦予截面材料、施加靜載荷和邊界條件、執(zhí)行分析作業(yè)等有限元分析步驟,在后處理模塊中可以觀察到殼體的應(yīng)力云圖。根據(jù)圖6(a)、6(b)可知,殼體底部螺栓連接處所受應(yīng)力較大,最大Mises 應(yīng)力約為16 MPa,遠(yuǎn)小于HT250 材料的許用應(yīng)力250 MPa,故該殼體滿足強(qiáng)度要求。位移云圖見(jiàn)圖6(c)、6(d),顯示最大位移發(fā)生在主軸靠近砂輪處,約為1~2 μm。這說(shuō)明在磨削工件時(shí),殼體形變小,可實(shí)現(xiàn)較高的裝配精度(如主軸工作時(shí)與軸承之間保持在8~10 μm間隙),有利于高精度加工。

圖6 殼體應(yīng)力與位移圖

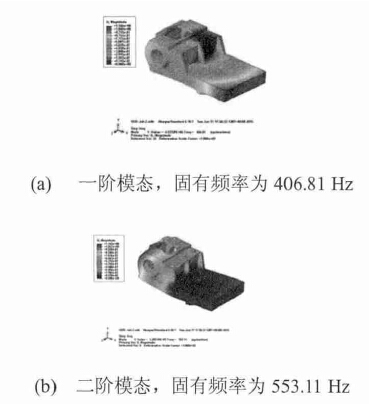

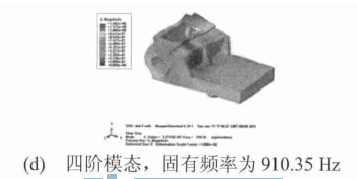

2.4 模態(tài)分析

在工程應(yīng)用中,一般低階模態(tài)對(duì)結(jié)構(gòu)振動(dòng)系統(tǒng)影響較大,所以對(duì)砂輪架殼體的模態(tài)分析只需求解出前4 階的固有頻率即可。通過(guò)分析軟件分析可得前四階固有頻率、振型如圖7(a)、(b)、(c)、(d)所示。結(jié)果顯示:該殼體的各階固有頻率至少在400 Hz以上,而該磨床砂輪驅(qū)動(dòng)電機(jī)額定轉(zhuǎn)速為1 500 r/min,砂輪轉(zhuǎn)速為886 r/min,頭架主軸轉(zhuǎn)速為15~250 r/min,磨床各振源的頻率遠(yuǎn)小于400 Hz,因機(jī)構(gòu)固有頻率大于干擾頻率的1.414 倍時(shí),不會(huì)發(fā)生共振[4]。所以不會(huì)產(chǎn)生共振。

圖7 固有頻率與振型圖

3 、內(nèi)圓磨具支架強(qiáng)度驗(yàn)證

3.1 結(jié)構(gòu)設(shè)計(jì)

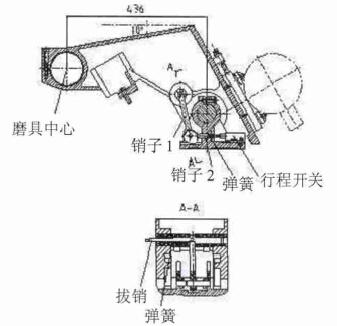

內(nèi)圓磨具支架成水平放置如圖8。為保證內(nèi)圓磨具中心與砂輪架中心等高,內(nèi)圓磨具中心與支撐架中心之間的垂直距離加大到436 mm,并對(duì)磨架體頂部相對(duì)水平方向傾斜10°的角度。當(dāng)需要使用時(shí),拉出拔銷,磨架即翻下,銷子1 上的凸輪也隨之繞軸轉(zhuǎn)一角度,使銷子2 右移,行程開關(guān)被接通并發(fā)訊號(hào),電磁鐵鎖緊砂輪架快速進(jìn)退手柄。當(dāng)工作完畢,內(nèi)圓磨架上翻至一定高度時(shí),拔銷受彈簧的作用會(huì)自動(dòng)插入,其伸出的凸緣卡住銷子頂部,磨具支架便得到固定。此時(shí),銷子在彈簧作用下左移,行程開關(guān)復(fù)位,如圖8 所示。

圖8 內(nèi)圓磨具支架結(jié)構(gòu)圖

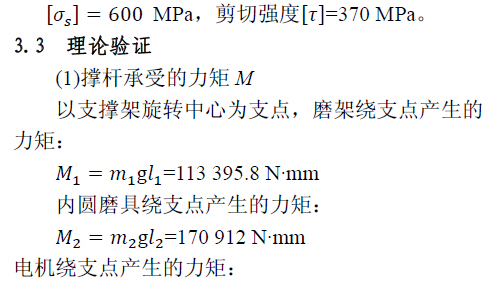

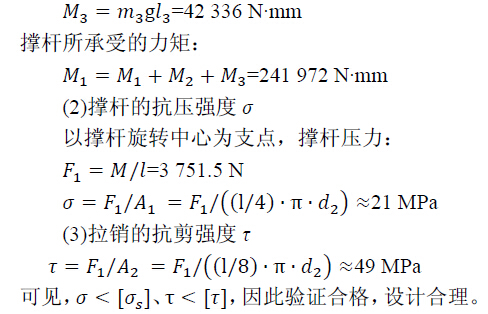

3.2 參數(shù)設(shè)置

內(nèi)圓磨具支架體質(zhì)量m1=57 kg;支點(diǎn)到磨架體心的垂直距離l1=203 mm; 內(nèi)圓模具質(zhì)量m2=50 kg;支點(diǎn)到內(nèi)圓磨磨具質(zhì)心的垂直距離l2=436 mm;電機(jī)質(zhì)量m3=24 kg;支點(diǎn)到電機(jī)質(zhì)心的垂直距離l3=180 mm;支點(diǎn)到撐桿質(zhì)心的垂直距離l=64.5 mm;其余零件的力矩影響不大,故質(zhì)量忽略不計(jì)。撐桿和拉銷的材料皆為45 鋼,其許用壓應(yīng)力:

4 、結(jié)語(yǔ)

應(yīng)用SolidWorks 軟件建立砂輪架整個(gè)裝配模型,采用ABAQUS 有限元分析軟件對(duì)砂輪架殼體進(jìn)行應(yīng)力分析與模態(tài)分析,并應(yīng)用理論計(jì)算方法對(duì)內(nèi)圓磨具支架進(jìn)行強(qiáng)度驗(yàn)證。結(jié)果表明:砂輪架殼體和內(nèi)圓磨具支架設(shè)計(jì)是合理的。并且砂輪架已在成熟產(chǎn)品上應(yīng)用,工件加工精度都滿足用戶的要求,故結(jié)構(gòu)設(shè)計(jì)合理、可靠。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別