一、概述

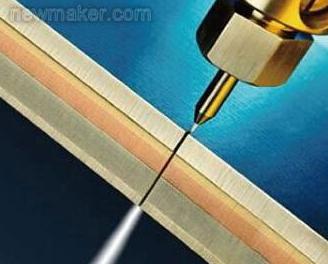

將普通的水通過加壓蓄能的方法而獲得200~400MPa及以上的高壓再通過孔徑為0.1~0.5mm的人造藍寶石噴嘴噴射而產生800~1000m/s的高速射流,運用這束高速水箭或再加入少量細砂對工件進行壓射和運動而形成切割,其產生的溫度最高在60℃以內,故可稱之為“冷態切割技術”。這項技術適用性廣泛,可以加工很薄、很軟的金屬和非金屬材料,例如銅、鋁、塑料、木材、橡膠等七八十種材料和制品,可以代替硬質合金切槽刀具。并且可以按照任意角度切割,具有無熱變形、切縫窄、精度高、切面光潔及綠色環保等優點。

在碳纖維、鈦合金、鋁合金、蜂窩結構及復合材料的成形加工中,水切割技術已經成為國際公認的最理想的加工方式。

二、水射流技術的發展動向

當今世界上,追求高質量、高精度、高效率的直接成形加工是各種切割及加工行業的發展動向,“水刀”切割機正是針對這種需求在技術應用領域中不斷創新。

(1)高精度的“水刀”數控機床隨著精密機床的精密零部件及技術等的出現,機床可以達到更高的位置精度、運動速度和方向間隙補償,提高重復定位精度。分析機床幾何誤差產生的原因,再通過采用球桿測量儀和激光干涉儀等高精度測量器具檢測機床幾何精度,并建立誤差映射表來給予精度修正,以此制造高精度機床。

(2)五軸控制技術實現斜度或垂直切割于1997年提出來的傾斜切割頭的設想,目前國際上已有商用產品供應。這是解決切割斜度,提高加工精度最直接有效的方法。它的特點是在原有三軸平臺X、Y、Z的基礎上再增加兩個旋轉軸,使刀頭向任何方向擺動,并利用在系統中預先設置的斜度模型,通過對切割軌跡的實時分析及計算,再考慮對被切工件的材料與厚度進行修正,在切割過程中不斷擺動切割頭,使得切割出來的工件達到完美的斜度或垂直(或角度)切割。

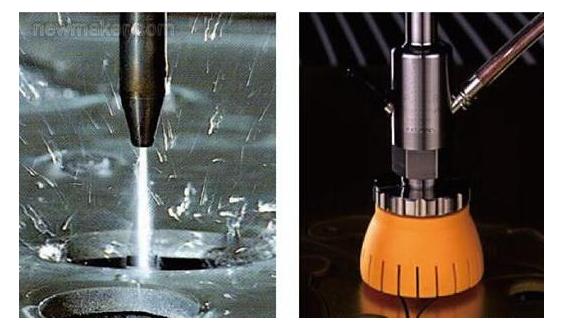

(3)六軸機器人“水刀”——空間曲線水切割系統“機器人水刀”運用靈活、方便、切割精度高。它分純水切割系統和加砂切割系統兩大類,可以切割任意空間曲線。目前,技術已趨成熟,并已廣泛應用于汽車內飾件及空間曲線構件的切割。

(4)大功率超高壓系統水射流能量越大,切割效果越好,所以水切割機的壓力和輸出流量成為影響切割能力的主要參數。據國外研究證明:當壓力達到700MPa以上時,也可以用純水切割薄鋼板和較硬的復合材料(壓力過低會降低切割邊質量,尤其對復合材料,容易引起材料離層或起鱗)。但提高系統壓力會帶來許多難題,相比之下,增加系統的流量會容易一些。另外,在同等壓力之下,加大射流的功率同樣可提高切割能力,為此產生了多增壓器并聯技術,可以較方便地提高增壓器的輸出流量,采用大口徑噴嘴進行切割,水射流有效切割能量更大,效果更好。

發展和采用上述新技術和新設備可以完成零件檢測、導向、修邊和鉆孔等多種切割加工需求,可以省去采購多項設備,節省產品在多種設備上的流轉流程,實現一次定位加工,提高了產品的加工精度和生產成本。

三、水射流技術在航空工業中的應用

隨著航空工業以節能環保為起點的迅速發展,廣泛采用新材料、新工藝、新結構,由此帶來尋求制造的新方法。航空制造業是“水刀”的一個重點應用領域。

(1)飛機的外殼飛機外殼多采用鋼、不銹鋼、鈦合金、鋁合金及碳纖維材料制成,針對這種材質可以采用大型切割機,400MPa大功率高壓系統、五軸控制切割頭進行切割加工。

(2)機身、機翼、起落架等骨架結構件這些部件不但有高的強度要求,而且在滿足強度要求的條件下,又需減輕自身重量,減少能耗,為此常用材料有合金鋼、不銹鋼、鋁合金、鈦合金及碳纖維等。對從波音777和空中客車A380的尾部到波音7E7和F117的機翼;從噴氣發動機的渦輪葉片到阿帕奇直升機,針對這些結構件可采用多功能水刀切割機,400MPa大功率高壓系統,5軸切割頭進行切割加工。

(3)通風系統通風系統的管道及聯接法蘭考慮常采用鈦、鋁合金及碳纖維制成,針對這種材質可采用400MPa中小功率高壓系統,中小型切割機及通用切割頭進行切割加工。

(4)內飾、座椅等這些部件多采用鋁合金、工程塑料座支架承重。采用泡沫塑料為襯墊,用化纖織品、皮革、人造革為包皮,可采用機器人水刀(六軸控制)、400MPa中小功率高壓系統,純水切割頭進行切割加工。

(5)飛機門窗以及內隔屏等它們都采用玻璃和夾膠玻璃制成。可采用中小型切割機、300~400MPa小功率高壓系統,通用水切割頭或水切割加工中心進行切割加工。

四、結語

國外已成功地用加砂水刀對復合材料進行鉆孔和切割時無需進行表面剝離,并能夠容易地和新式或者現有機器人和門架集成一起,可以為短期運行快速重新編程,快速更換或者取消機頭、模板、導向器和手工修邊。這樣可使切割復合材料的速度更快,工具壽命更長,不產生灰塵,能更干凈、更安全地提高生產效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com