人類使用切削液的歷史可以追溯到遠古時代。人們在磨制石器、銅器和鐵器時,就知道澆水可以提高效率和質量 。在古羅馬時代,車削活塞泵的鑄件時就使用橄欖油,16世紀使用牛脂和水溶劑來拋光金屬盔甲。從1775年英國的約翰·威爾金森(J.wilkinson)為了加工瓦特蒸汽機的汽缸而研制成功鏜床開始,伴隨出現了水和油在金屬切削加工中的應用。到1860年經歷了漫長發展后,車、銑、刨、磨、齒輪加工和螺紋加工等各種機床相繼出現,也標志著切削液開始較大規模的應用。

19世紀80年代,美國科學家就已首先進行了切削液的評價工作。 F·W·Taylor發現并闡明了使用泵供給碳酸鈉水溶液可使切削速度提高對30%~40%的現象和機理。針對當時使用的刀具材料是碳素工具鋼,切削液的主要作用是冷卻,故提出“冷卻劑”一詞。從那時起,人們把切削液稱為冷卻潤滑液。

隨著人們對切削液認識水平的不斷提高以及實踐經驗的不斷豐富,發現在切削區域中注入油劑能獲得良好的加工表面。最早,人們采用動植物油來作為切削液,但動植物油易變質,使用周期短。20世紀初,人們開始從原油中提煉潤滑油,并發明了各種性能優異的潤滑添加劑。在第一次世界大戰之后,開始研究和使用礦物油和動植物油合成的復合油。1924年,含硫、氯的切削油獲得專利并應用于重切削、拉削、螺紋和齒輪加工。

刀具材料的發展推動了切削液的發展,1898年發明了高速鋼,切削速度較前提高2~4倍。1927年德國首先研制出硬質合金,切削速度比高速鋼又提高2~5倍。隨著切削溫度的不斷提高,油基切削液的冷卻性能已不能完全滿足切削要求,這時人們又開始重新重視水基切削液的優點。1915年生產出水包油型乳化液,并于1920年成為優先選用的切削 液用于重切削。1948年在美國研制出第一種無油合成切削液,并在20世紀70年代由于油價沖擊而使應用提高。

近十幾年來,,由于切削技術的不斷提高,先進切削機床的不斷涌現,刀具和工件材料的發展,推動了切削液技術的發展。隨著先進制造技術的深入發展和人們環境保護意識的加強,對切削液技術提出了新的要求,它必將推動切削液技術向更高領域發展。

一、 切削液的作用

在切削過程中,合理地使用切削液,可以減小刀具與切屑、刀具與加工表面的摩擦,降低切削力和切削溫度、減小刀具磨損、提高已加工表面質量。

切削液進入切削區,可改善切削條件,提高工件加工質量和切削效率。與切削液有相似功效的還有某些氣體和固體,如壓縮空氣、二硫化鋁和石墨等。切削液的主要作用如下:

1、冷卻作用

切削液能從切削區域帶走大量切削熱,從而降低切削溫度。冷卻性能取決于其導熱系數、比熱容、汽化熱、汽化速度、流量、流速等。水溶液的冷卻性能最好,切削油較差,

2、潤滑作用

切削液的潤滑性是指它減小前刀面與切屑、后刀面與工件表面之間摩擦的能力。切削液的潤滑作用是通過切削液的滲透作用到達切削區后,在刀具、工件、切屑界面上形成吸附膜實現的。切削液潤滑的效果主要取決于切削液的滲透能力、吸附成膜的能力和潤滑膜的強度等。

兩金屬表面之間的摩擦通常有三種狀態:一種為干摩擦,它只發生在絕對清潔的兩種表面間;第二種是流體潤滑摩擦,它由油膜把兩個摩擦表面完全分隔開來;第三種是介于前兩種之間的邊界摩擦,即兩摩擦表面沒有完全被油膜分開,而在部分凸出點處直接摩擦。在金屬切削過程中,刀具前刀面與切屑、后刀面與加工表面間的摩擦大多屬于邊界潤滑摩擦。

3、洗滌作用

切削加工中產生細碎切屑或磨料微粉時,要求切削液具有良好的清洗性能,來清除粘附的碎屑和磨粉,減少刀具和砂輪的磨損,防止劃傷工件的已加工表面和機床導軌面。切削液大量的流動,可以沖走切削區域和機床上的細碎切屑和脫落的磨粒。

清洗性能的好壞,主要取決于切削液的流動性、滲透性、使用壓力和切削液的油性。加入劑量大的表面活性劑和少量礦物油,且采用大稀釋比(水占95%~98%),可增強切削液的滲透性和流動性。

4、防銹作用

切削液應具有一定的防銹性,以減少工件、機床、刀具的腐蝕。防銹作用的好壞,取決于切削液本身的性能和加入的防銹添加劑的性質。在切削液中加入防銹劑,可在金屬表面形成一層保護膜,對工件、機床、刀具和夾具等都能起到防銹作用。

5、其他作用

除了以上作用外,切削液還應具備良好的穩定性,對細菌和霉菌有一定抵抗能力,不損壞涂漆零件,對人體無危害,無刺激性氣味,使用過程中無煙霧或少煙霧,便于回收,低污染,經處理后可達國家規定的工業污水排放標準等。

二、 選擇切削液的流程

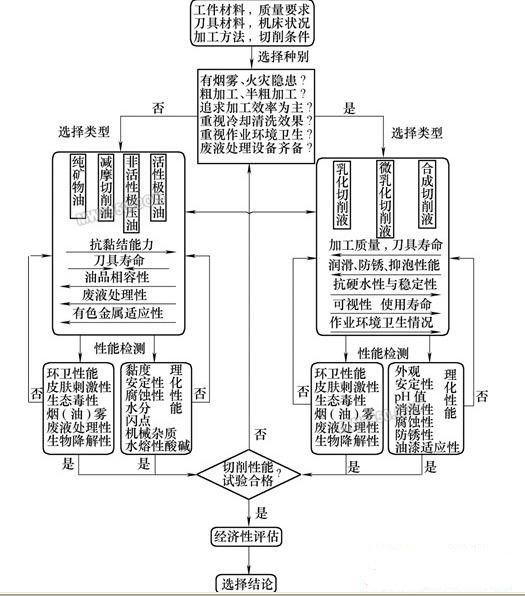

選擇切削液的首要目的是滿足切削加工過程的要求。需要根據具體的加工環境從切削加工工藝要求的角度去考慮問題。選擇切削液時一般需要經過以下步驟(見下圖):

1.選擇切削液的種別

即選擇油基切削液還是水基切削液。考慮因素主要是工件材料、加工質量要求(加工精度和表面完整性)、刀具材料、機床狀況、加工方法、切削用量等。

2.選擇切削液的類型

要綜合考慮切削液的加工性能、理化性能、環衛性能,決定選用哪類產品。這一過程主要依據決策人員對加工環境的理解和有關切削液的基礎知識。當然,切削液生產企業的信譽度、供貨能力、技術服務等商業因素也需要考慮。

3.環衛性能和理化性能檢測

對預選出來的切削液產品進行環衛性能和理化性能檢測。

4.評價效能

對環衛性能和理化性能都合格的切削液進行實際切削實驗,評價其加工效能。

5.試用及經濟性評估

對已經通過上述檢測和試驗的品種進行試用,在試用的基礎上做出經濟性評估。一般來說,需要經過較長時間(至少一個更液周期)的試用才能得出結論。

三、切削液的添加劑

切削液在機械加工領域扮演重要角色,應用非常廣泛。由于切削加工工況日益復雜,加之環保組織不斷提升環保規范,給機加工企業提出了許多新的課題。

為改善切削液的各種性能常在其中加入添加劑。常用的添加劑有以下幾種。

1.油性添加劑

它含有極性分子,能在金屬表面形成牢固的吸附膜,在較低的切削速度下起到較好的潤滑作用。常用的油性添加劑有動物油、植物油、脂肪酸、膠類、醇類和脂類等。

2.極壓添加劑

它是含有硫、磷、氯、腆等元素的有機化合物,在高溫下與金屬表面起化學反應,形成耐較高溫度和壓力的化學吸附膜,能防止金屬界面直接接觸,從而減小摩擦。

3.表面活性劑

它是使礦物油和水乳化,形成穩定乳化液的添加劑。表面活性劑是一種有機化合物,由可溶于水的極性基團和可溶于油的非極性基團組成,可定向地排列并吸附在油水兩相界面上,極性端向水,非極性端向油,將水和油連接起來,使油以微小的顆粒穩定地分散在水中,形成乳化液。表面活性劑還能吸附在金屬表面上,形成潤滑膜,起油性添加劑的潤滑作用。常用的表面活性劑有石油磺酸鈉、油酸鈉皂等。

4.防銹添加劑

它是一種極性很強的化合物,與金屬表面有很強的附著力,吸附在金屬表面上形成保護膜,或與金屬表面化合形成鈍化膜,起到防銹作用。常用的防銹添加劑有碳酸鈉、三乙醇胺、石油磺酸鋇等,如下表所示。

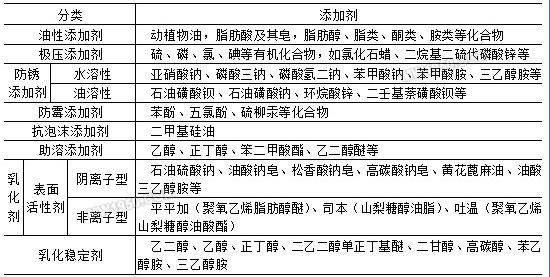

四、切削液用添加劑的分類

為了改善切削液的性能所加入的化學物質,稱為添加劑。常見的有油性和極壓添加劑、防銹添加劑、防霉添加劑、抗泡沫添加劑以及乳化劑等。

1、油性添加劑和極壓添加劑

油性添加劑主要應用于低壓低溫邊界潤滑狀態,它在金屬切削過程中主要起滲透和潤滑作用,降低油與金屬的界面張力,使切削油很快滲透到切削區,在一定的切削溫度作用下進一步形成物理吸附膜,減小前刀面與切屑、后刀面與工件之間的摩擦。

在極壓潤滑狀態下,切削液中必須添加極壓添加劑來維持潤滑膜強度。常用的極壓添加劑是含硫、磷、氯、碘等的有機化合物,這些化合物在高溫下與金屬表面起化學反應,生成化學吸附膜,它比物理吸附膜的熔點高得多,可防止極壓潤滑狀態下金屬摩擦界面直接接觸,減小摩擦,保持潤滑作用。常用極壓添加劑如下:

(1)含硫的極壓添加劑:在切削液中引入硫元素有兩種方式,一是用元素硫直接硫化的礦物油,叫硫化切削油;二是在礦物油中加入含硫的添加劑,如硫化動植物油、硫化烯烴和硫、氯化動植物油等,制成極壓切削油。硫化切削油對銅及銅合金有腐蝕作用,加工時氣味大,已逐漸被極壓切削油所代替。含硫的極壓切削油在金屬切削過程中和金屬起化學反應,生成硫化鐵。硫化鐵沒有像氯化鐵那樣的層狀結構,比氯化鐵摩擦系數大,但熔點高(硫化鐵熔點1193℃,二硫化鐵熔點117l℃),硫化膜在高溫下不易破壞,故切削鋼件時,能在1000℃左右的高溫下,仍保持其潤滑性能。

(2)含氯的極壓添加劑:常用的含氯極壓添加劑有氯化石蠟(氯含量為40%—50%)、氯化脂肪酸或酯類等。氯的化學性能活潑,在200—300℃時即能與金屬表面起化學反應。氯化物的摩擦系數低于硫化物,故含氯極壓添加劑具有優良的潤滑性能,含氯極壓添加劑的切削液約可耐600℃的高溫,特別適合于切削合金鋼、高強度鋼、鉬以及其他難切削材料。氯化石蠟等有腐蝕性,必須與油溶性防銹添加劑一起使用。有的資料[30]認為含氯添加劑的重點應放在四氯化碳這一類高揮發性的添加劑,因為它能滲入切屑、工件與刀具界面間的微裂縫中,同時又能防止冷焊磨損的發生。但因四氯化碳會揮發出有害氣體,所以國內很少采用。

(3)含磷的極壓添加劑:在切削液中,常用的含磷添加劑是有機磷酸酯或硫代磷酸鋅。這類添加劑有中等的極壓性能,與鋼鐵接觸即被吸附,并起化學反應,生成磷酸鐵化學潤滑膜,降低摩擦、減小磨損的效果比含硫、含氯的極壓添加劑更為良好。

為了得到效果較好的切削液,往往在一種切削液中加入上述的兩種或三種添加劑,復合使用,以便切削液迅速進入高溫切削區,形成牢固的化學潤滑膜。

2、防銹添加劑

為了使機床、刀具、工件不受腐蝕,要在切削液中加入防銹添加劑。它是一種極性很強的化合物,與金屬表面有很強的附著力,在金屬表面上優先吸附形成保護膜,或與金屬表面化合形成鈍化膜,保護金屬表面不與腐蝕介質接觸,因而起到防銹作用。常用的防銹添加劑,可分為水溶性和油溶性兩大類:

(1)水溶性防銹添加劑:水溶性防銹添加劑的品種很多,其中以亞硝酸鈉在乳化液和水溶液中的應用較為廣泛。亞硝酸鈉基本上沒有潤滑性能,在堿性介質中對鋼鐵有防銹作用,用量一般控制在0.25%左右,濃度再高則對操作者皮膚有害。亞硝酸鈉的防銹作用,對有色金屬(如銅、鋁及其合金等)無效,甚至起腐蝕作用。加工銅的乳化液或水溶液,宜用苯駢三氮唑為防銹添加劑,加入0.01%—0.1%即見效果。應當注意,水溶性防銹添加劑用于乳化液時,用量不宜過大,因為它們大多是電解質,用量過大會破壞乳化液,致使油水分離。

(2)油溶性防銹添加劑:油溶性防銹添加劑主要應用于防銹乳化液,也有用于切削油的。在使用過程中,常常將各種具有不同特點的防銹劑復合使用,以達到綜合防銹的良好效果。如添加氧化石油酯及其皂類,能提高耐大氣腐蝕性能;添加胺類,能提高油脂的抗氧化性,中和酸性物質,添加羊毛脂及其皂類,能提高吸附性。

3、防霉添加劑

乳化液長期使用以后,容易變質發臭,這是由于細菌繁殖的結果。只要加入萬分之幾的防霉添加劑,即可起到殺菌和抑制細菌繁殖的效果。但防霉添加劑會引起操作者皮膚起紅斑、發癢等,所以一般不用。

4、抗泡沫添加劑

切削液中一般都加入防銹添加劑、乳化劑等表面活性劑,這些物質增加了混入空氣而形成泡沫的可能性。如果泡沫過多,會降低切削液的效果。若加入百萬分之幾的抗泡沫添加劑(如二甲基硅油),可以有效地防止形成泡沫。在高速強力磨削時,由于會產生比較多的泡沫,所以必須在磨削液中添加適量的抗泡沫劑,并作消泡試驗。

5、乳化劑

乳化液是使礦物油和水乳化形成穩定乳化液的關鍵性物質。它能吸附在油水界面上形成堅固的吸附膜,使油很均勻地分散在水中,形成穩定的乳化液。

(1)乳化液形成的機理(表面活性劑的作用):油水本來是互不相溶的,經過高速攪拌也能形成分散體,但靜置后不久還會分離。若加入表面活性劑后,再加攪拌混合,油就會以微小的顆粒分散在水中,形成穩定的乳化液,即使靜置也難分離。這是因為表面活性劑是一種有機化合物,它的分子是由極性基團和非極性基團兩個部分組成助。極性基因是親水的,叫做親水基團,可溶于水;非極性基團是親油的,叫做親油基團或憎水出由,可溶于油。

加入油和水中的表面活性劑能定向地排列吸附在油水兩相界面上,極性端朝水,非極性端朝油,把油和水連接起來,降低油—水的界面張力,使油以微小的顆粒穩定地分散在水中,形成穩定的水包油(0/W)乳化液。這時水為連續相,稱為分散介質或外相;油為不連續相,稱為分散相或內相。反之就是油包水(W/O)的乳化液。在金屬切削加工中應用的是水包油(O/W)的乳化液。

表面活性劑在乳化液中,除了起乳化作用外,還能吸附在金屬表面上形成潤滑膜,起油性添加劑的潤滑作用。

(2)表面活性劑的種類:表面活性劑的種類和牌號很多,但按其性質和分子結構,大體可分為四類:陰離子型、陽離子型、兩性離子型和非離子型。在配制乳化液時,應用最廣泛的是陰離子型和非離子型的表面活性劑。

陰離子型表面活性劑的特點是乳化性能好,并有一定的清洗和潤滑性能,有的還有—定的防銹性能,但抗硬水能力差,易起泡沫。

非離子型表面活性劑在乳化液和水溶液中不產生離子,所以不怕硬水,也不受PH值(酸堿值的大小)的限制,而且分子中的親水、親油基可根據需要加以調節。

(3)乳化穩定劑:乳化液中加入穩定劑的作用有兩個方面:一是使乳化油中的皂類借穩定劑的加溶作用與其他添加劑充分互溶,以改善乳化油及乳化液的穩定性;二是擴大表面活性劑的乳化范圍,提高穩定性。但是,在使用乳化穩定劑低分子醇時,應特別注意,因它同時又是破乳劑,如用量過大會造成油水分層。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com