摘 要 : 以模塊化設計的經(jīng)濟型數(shù)控機床是一種可持續(xù)發(fā)展方式,用磨床的主要部件,在普通外圓磨床上開發(fā)一種經(jīng)濟型數(shù)控端面外圓磨床。根據(jù)端面外圓的兩種加工方式,將床身后頂面設計成墊板正、斜均可安裝;砂輪架為上下分體式可轉(zhuǎn)動結(jié)構;工作臺及砂輪架平、V 導軌參數(shù)與普通外圓磨床相同,使工作臺、墊板、頭架、尾架均可通用,提高產(chǎn)品的模塊化程度,又降低開發(fā)成本及縮短研發(fā)周期;兩軸進給系統(tǒng)考慮絲杠受熱變形因素采用一端固定一端鉸支方式;數(shù)控系統(tǒng)采用國產(chǎn)開通數(shù)控系統(tǒng) SEC500。

關鍵詞 : 經(jīng)濟型 數(shù)控端面外圓磨床 模塊化設計

經(jīng)濟型數(shù)控端面外圓磨床在制造成本及加工精度上比數(shù)控的端面外圓磨床低。但這種配備低端的數(shù)控端面外圓磨床對加工精度要求相對偏低的用戶來講,即減少設備投資成本,又可實現(xiàn)一人多機,減少人工成本。對制造設計單位來講,從現(xiàn)有產(chǎn)品基礎上進行拓展開發(fā),也有利于提高產(chǎn)品的模塊化,減少設計及制造成本,縮短試造周期。

Φ200 系列經(jīng)濟型數(shù)控端面外圓磨床開發(fā)可在Φ200 系列普通外圓磨床的基礎上進行拓展開發(fā)。磨床主要構件為床身、砂輪架、頭架、尾架、兩軸進給系統(tǒng)、操縱系統(tǒng)。

1 、床身

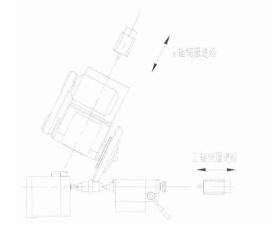

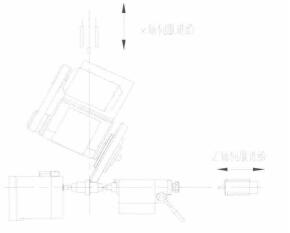

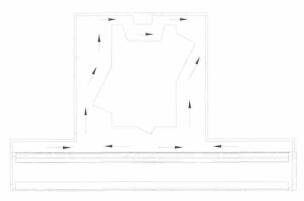

因加工方式不同,床身重新設計。但床身總體布局和前床身平、V 導軌參數(shù)仍沿用普通外圓磨床,使工作臺、頭架、尾架部件均可相互通用。端面外圓磨床的進給方式可分為:斜頭直進和斜頭斜進[1],如圖 1、2 所示。兼顧兩種進給方式進行設計時,后床身整體偏左且安裝平面設計成斜、直兩種墊板都可安裝,回水槽設計成后置式,如圖 3 所示,冷卻水從兩側(cè)及后方回流到后床身右側(cè)再流回冷卻液箱。這種外露式回水槽相比較在后床身中間的過橋水槽清理更方便,不會因磨屑沉積造成回水不暢。因數(shù)控磨床的液壓結(jié)構簡單,只需在床身后側(cè)裝一個電動稀油潤滑泵對絲杠及工作臺進行潤滑,因此床身設計時在床身內(nèi)腔的上層設計潤滑油回油區(qū),下腔在保證床身的靜、動剛度的前提下作開放式設計。床身內(nèi)腔不設油池,可避免傳統(tǒng)磨床那樣當油泵開啟時,由于液壓部件發(fā)熱導致油溫高,從而使床身受熱變形,引起平、V 導軌的幾何精度變化。

圖 1 斜頭直進示意圖

圖 2 斜頭斜進示意圖

圖 3 回水槽示意圖

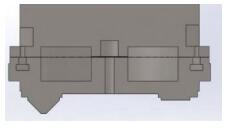

2 、砂輪架

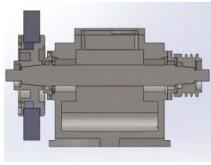

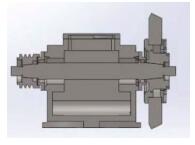

數(shù)控端面外圓磨床的砂輪架可借用 Φ200 系列萬能外圓磨床,此種砂輪架結(jié)構為上下兩層,中間有定位柱和滑槽,如圖 4 所示。

圖4 砂輪架分層結(jié)構

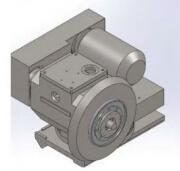

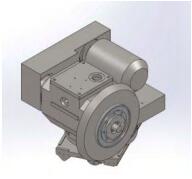

通過上下兩部分相對轉(zhuǎn)動一定角度,就可以實現(xiàn)斜、直兩種進給方式,如圖 5、圖 6 所示。砂輪架主軸系統(tǒng)有“軸瓦式動壓”和“動-靜壓軸承”結(jié)構。采用軸瓦式軸承只要將原體殼加工成左右對稱,砂輪架主軸因兩端螺紋旋轉(zhuǎn)方向不同需重新設計,如圖 7、圖 8 所示。砂輪架電機只要出線方向相反,電機參數(shù)相同就可以了。這樣制造成本小,試制周期短。如改為動-靜壓軸承,因產(chǎn)品庫中無結(jié)構可借用,需要重新設計,制造成本與周期也相應增加。但因為這種結(jié)構綜合了動壓軸承和靜壓軸承的優(yōu)點,在其內(nèi)部等距分布了四個對稱的油腔,油腔深度為0.02~0.04 mm,四周為節(jié)流邊,它和軸頸之間保持適當?shù)拈g隙,一般為 0.02~0.04 mm,在低速時依靠壓力油產(chǎn)生承載油膜,故靜壓力效應較大;在高速時能產(chǎn)生較大的附加承載油膜,動壓效應較大;所以軸承精度比軸瓦式高[2]。

圖 5 斜軸斜進進給方式示意圖

圖6 斜軸直進進給方式示意圖

圖 7 普通外圓磨床的砂輪架示意圖

圖 8 端面外圓磨床的砂輪架示意圖

3 X、Z 軸進給系統(tǒng)

X、Z 軸進給系統(tǒng)的設計主要考慮:傳動方式、支承方式、絲杠參數(shù)。X、Z 兩軸傳動方式為滾珠絲杠副+伺服電機控制。滾珠絲杠副是由絲杠、螺母、滾珠組成的機械元件,是傳統(tǒng)螺紋絲杠的進一步延伸發(fā)展。

滾珠絲杠的支承和支承方式關系到絲杠副的剛度,所以一般縱向滾珠絲杠的支承方式可采用左端深溝球軸承鉸支承,右端兩對角接觸球軸承固定支承,這樣保證絲杠發(fā)熱變形時可向左側(cè)遠離砂輪方向延伸;橫向滾珠絲杠因為在磨削時一直承受很大的橫向力,所以前后均采用角接觸球軸承支承以提高剛度,支承方式采用前端固定后端鉸支,保證絲

杠發(fā)熱變形時可向后延伸,這樣可使主軸熱變形影響減至最小限度[3]。

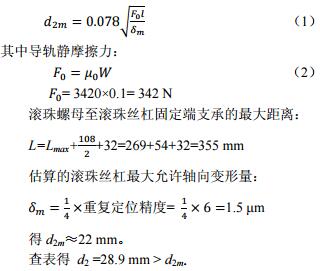

絲杠設計參數(shù)主要是底徑及導程,可根據(jù)同類產(chǎn)品進行預選后驗的方式進行設計。以 X 軸選絲杠設計為例,先根據(jù)普通磨床的絲桿預估選定 X 軸絲杠型號為 FFZD3205-5;支承方式采用前端游動,后端固定;固定端軸承型號 7305AC,游動端軸承型號 6305。砂輪架預估總成重量 W 為 3 420 N,砂輪架最大行程 Lmax 為 269 mm,砂輪架滾動導軌的

摩擦因數(shù)μ為0.1,快速進給速度vmax設為2 m/min,X軸向切削力Px約為500 N,反向差值設定10 μm,重復定位精度設定 6 μm,然后進行驗證。

3.1 滾珠絲杠副的底徑 d2校核估算滾珠絲杠副的底徑:

3.2 傳動系統(tǒng)剛度驗算

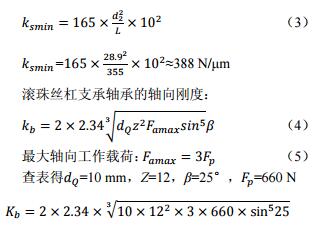

滾珠絲杠副的最小拉壓剛度:

滾珠絲杠副滾珠與滾道的接觸剛度:

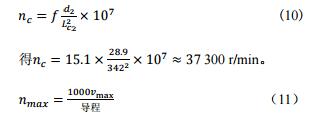

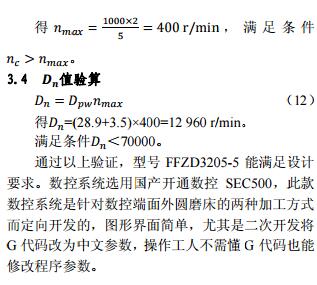

3.3 驗算臨界轉(zhuǎn)速

結(jié)語

隨著制造業(yè) 新一輪的轉(zhuǎn)型升級,從全球提倡綠色制造的大方向下,在滿足用戶加工要求的前提下,模塊化設計的經(jīng)濟型數(shù)控機床對用戶和制造商都是一種可持續(xù)發(fā)展的方式。

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況