摘 要:為了降低加工過(guò)程的熱誤差,提高數(shù)控機(jī)床加工精度,基于時(shí)序相關(guān)分析理論與數(shù)值計(jì)算方法,建立了一種以溫度場(chǎng)分布及加工參數(shù)為輸入的新型機(jī)床主軸熱誤差建模方法.所建模型由熱誤差模型、主軸動(dòng)壓軸承熱特性模型以及主軸熱傳遞模型三部分組成.該方法首先根據(jù)時(shí)序相關(guān)理論建立熱誤差與溫度測(cè)點(diǎn)之間的相關(guān)模型,再通過(guò)灰色相關(guān)理論完成關(guān)鍵溫度測(cè)點(diǎn)位置與數(shù)量的優(yōu)化,同時(shí),基于數(shù)值計(jì)算與熱傳導(dǎo)理論,建立了動(dòng)壓主軸系統(tǒng)熱特性模型.以一臺(tái)大型龍門導(dǎo)軌磨床為實(shí)驗(yàn)對(duì)象,建立了磨床主軸箱熱誤差預(yù)測(cè)模型.實(shí)驗(yàn)結(jié)果表明,所建立的熱誤差模型具有良好的熱誤差辨識(shí)性能.

關(guān)鍵詞:時(shí)序相關(guān)分析;雷諾方程;有限差分法;熱誤差

機(jī)床熱誤差是精密加工誤差的主要來(lái)源之一,對(duì)其控制和補(bǔ)償是提高機(jī)床加工精度的關(guān)鍵技術(shù)[1].機(jī)床熱誤差補(bǔ)償涉及熱誤差檢測(cè)、熱誤差預(yù)測(cè)模型和熱誤差實(shí)時(shí)補(bǔ)償三類問(wèn)題,其中熱誤差預(yù)測(cè)模型的建立最為關(guān)鍵[2].

機(jī)床熱誤差控制的最新技術(shù)是基于熱誤差預(yù)測(cè)模型的誤差實(shí)時(shí)補(bǔ)償技術(shù)(RTEC)[3].由于機(jī)床熱誤差可以看作是關(guān)于機(jī)床熱分布、位置以及運(yùn)動(dòng)方向的確定性函數(shù)[4],故而,可以建立以機(jī)床溫度場(chǎng)分布和運(yùn)動(dòng)方向?yàn)樽宰兞康臒嵴`差模型.同時(shí),機(jī)床溫度場(chǎng)分布特性可以用若干溫度測(cè)點(diǎn)處的數(shù)據(jù)來(lái)表征[5].

本文運(yùn)用時(shí)間序列分析理論擬合熱誤差與相關(guān)溫度測(cè)點(diǎn)數(shù)據(jù)之間的關(guān)系,采用數(shù)值計(jì)算方法建立某高精度磨床主軸熱特性模型,提高了此類熱誤差模型的預(yù)測(cè)精度和魯棒性.

1、 機(jī)床熱誤差模型的理論基礎(chǔ)

1.1 時(shí)序分析建模方法

時(shí)序分析是對(duì)觀測(cè)所得的有序隨機(jī)數(shù)據(jù)進(jìn)行分析和處理的一種方法,適用于輸入不可測(cè)或不確定測(cè)量數(shù)據(jù)的描述,常被用于機(jī)床熱誤差建模.

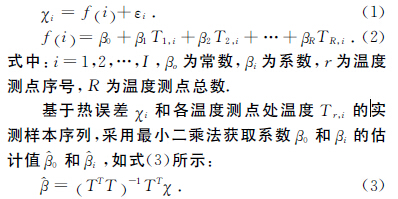

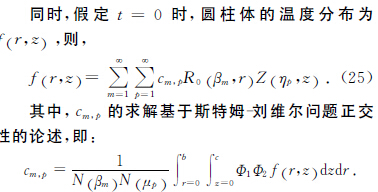

根據(jù)時(shí)序分析理論[6],對(duì)一組測(cè)點(diǎn)進(jìn)行第i次測(cè)量的熱誤差χi可以分解為兩部分,如式(1)和式(2)所示,一部分是確定性部分,完全取決于各溫度測(cè)點(diǎn)處溫度序列Tr,i的線性組合f(i);另一部分是隨機(jī)性部分,完全獨(dú)立于Tr,i ,由殘量εi確定(如儀器的測(cè)量誤差).同時(shí),假定εi是零均值的獨(dú)立序列,即白噪聲序列,因而,對(duì)于不同i值,εi是相互獨(dú)立的.

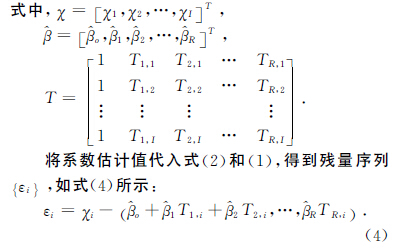

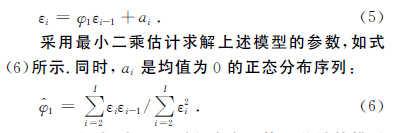

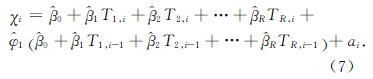

采用一階自回歸模型描述殘差,如式(5)所示:

綜上所述,由一組測(cè)點(diǎn)確定的熱誤差計(jì)算模型如式(7)所示:

1.2 機(jī)床溫度測(cè)點(diǎn)優(yōu)化方法

機(jī)床各部分溫度的分布特性是熱誤差產(chǎn)生的內(nèi)在原因,因而,溫度測(cè)點(diǎn)數(shù)量和位置的選取將直接影響式(7)計(jì)算誤差的準(zhǔn)確性.基于已有的測(cè)試數(shù)據(jù),采用灰色關(guān)聯(lián)度分析方法進(jìn)行溫度測(cè)點(diǎn)位置和數(shù)量的優(yōu)化選取,可以將測(cè)點(diǎn)數(shù)目控制在合理范圍內(nèi)的同時(shí),提高式(7)的計(jì)算精度.

灰色關(guān)聯(lián)度分析是按照系統(tǒng)中各特征參量序列之間的相似程度進(jìn)行系統(tǒng)分析的一種方法[7-8],保證各特征參量間的等效性和同序性,是進(jìn)行關(guān)聯(lián)度分析的前提.

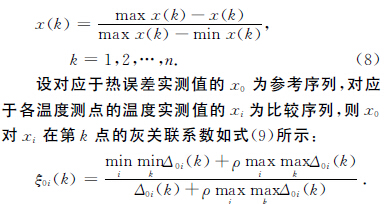

采用極差變換法的一種改進(jìn)形式,對(duì)熱誤差與各溫度測(cè)點(diǎn)的實(shí)測(cè)結(jié)果進(jìn)行無(wú)量綱化處理,如式(8)所示:

將各個(gè)比較序列對(duì)同一參考序列的關(guān)聯(lián)度按大小順序排列起來(lái),即組成了反映各個(gè)比較序列對(duì)同一參考序列的“主次”關(guān)系的關(guān)聯(lián)序.依據(jù)關(guān)聯(lián)序即可對(duì)磨床主軸各溫度測(cè)點(diǎn)位置分布及測(cè)點(diǎn)數(shù)量進(jìn)行優(yōu)化處理.

1.3 動(dòng)壓軸承的熱特性建模方法

精密磨床運(yùn)行時(shí),主軸軸承的摩擦熱是熱誤差的主要來(lái)源,通常也是主要的溫度測(cè)點(diǎn).在機(jī)床的實(shí)際運(yùn)行中,高速旋轉(zhuǎn)和結(jié)構(gòu)復(fù)雜的特點(diǎn),難以用傳感器對(duì)軸承處的溫度進(jìn)行準(zhǔn)確測(cè)量.通過(guò)建立主軸的熱特性描述模型,計(jì)算不同工況下主軸軸承處的溫度參數(shù)用于熱誤差建模,對(duì)于提高模型的精度和適用性都有主要意義.

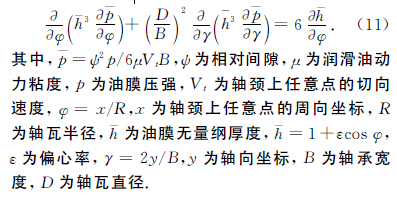

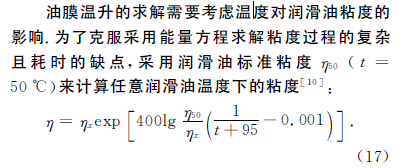

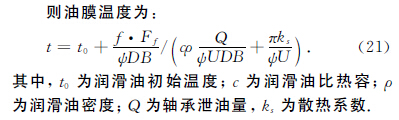

建立主軸動(dòng)壓滑動(dòng)軸承油膜熱特性計(jì)算模型的思路是通過(guò)對(duì)雷諾方程、溫粘方程等的聯(lián)立求解,得到動(dòng)壓軸承達(dá)到平衡狀態(tài)時(shí)的平均溫度.計(jì)算流程如圖1所示.

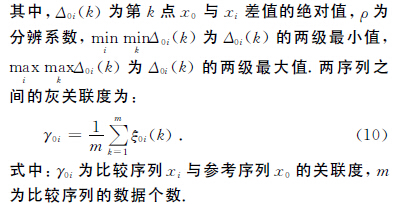

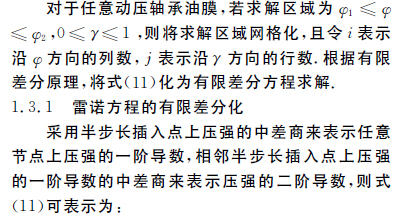

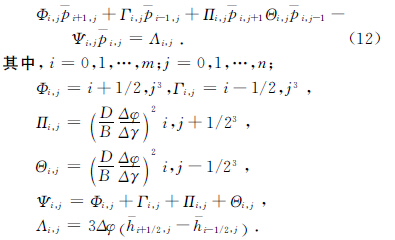

由于剛性徑向滑動(dòng)軸承的油膜壓強(qiáng)分布滿足雷諾方程,基于相似理論,將坐標(biāo)原點(diǎn)置于軸承軸線上,且位于軸承寬度的1/2處,對(duì)雷諾方程進(jìn)行無(wú)量綱化后得到[9]:

圖1 主軸動(dòng)壓軸承熱特性計(jì)算流程圖

式(11)基于如下假設(shè):

1)潤(rùn)滑油重量及慣性力忽略不計(jì);

2)油膜為牛頓流體,且為層流;

3)潤(rùn)滑油不可壓縮;

4)潤(rùn)滑油為定常流體;

5)載荷方向?yàn)榇怪庇谳S向.

求解上述方程時(shí),先確定承載區(qū)四周邊界的壓強(qiáng),進(jìn)而求解整個(gè)求解區(qū)域上的壓強(qiáng)分布.

1.3.2 油膜偏位角的修正

由于已知載荷方向,為了確保油膜壓力分布求解的準(zhǔn)確性,需要進(jìn)行油膜偏位角的校核,從而保證油膜承載力的合力與載荷方向相反.

已知載荷方向?yàn)榇怪庇谳S向,則軸承的偏位角應(yīng)保證油與膜合力方向相反,采用迭代法求解穩(wěn)定狀態(tài)下軸承的偏位角.修正方程為:

![]()

1.3.3 溫粘方程的求解

1.4 主軸熱傳遞模型

已知主軸運(yùn)轉(zhuǎn)過(guò)程中,動(dòng)壓軸承油膜溫度如式(21)所示,下面討論求解主軸熱特性分布的另一個(gè)關(guān)鍵條件,即主軸熱傳遞模型.

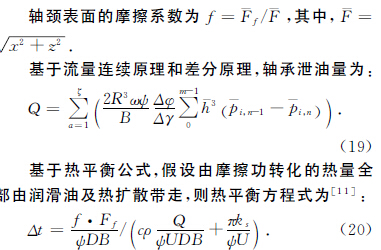

采用圓柱坐標(biāo)系描述主軸溫度分布,則不含內(nèi)熱源的非穩(wěn)態(tài)導(dǎo)熱微分方程為

![]()

其中,T 為溫度,r 為半徑,z 為軸向坐標(biāo),t為時(shí)間,α為主軸散熱系數(shù).

式(22)還基于如下假設(shè):

1)主軸材質(zhì)均勻且各向同性;

2)主軸材料的特性系數(shù)為常數(shù);

3)物體內(nèi)無(wú)溫度躍變或物體相變;

4)主軸溫度不隨角度φ 的變化而變化.

采用分離變量法,假定式(22)有如下變量分離形式的解:

2 、熱誤差模型精度分析

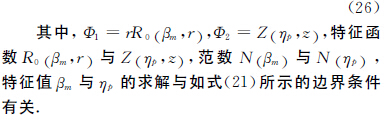

下面以某高精度龍門導(dǎo)軌磨床主軸箱系統(tǒng)(如圖2所示)為研究對(duì)象,依據(jù)上述研究結(jié)果進(jìn)行測(cè)試和建模,并對(duì)熱誤差模型精度進(jìn)行分析驗(yàn)證.

首先根據(jù)經(jīng)驗(yàn)和初步分析確定12個(gè)測(cè)試點(diǎn):主軸后端皮帶輪附近布置2個(gè)測(cè)點(diǎn)(1~2號(hào)測(cè)點(diǎn));主軸箱體上布置4個(gè)測(cè)點(diǎn)(3~6號(hào)測(cè)點(diǎn));主軸前段布置3個(gè)測(cè)點(diǎn)(7~9號(hào)測(cè)點(diǎn));電機(jī)上布置1個(gè)測(cè)點(diǎn)(10號(hào)測(cè)點(diǎn));安裝座上布置2個(gè)測(cè)點(diǎn)(11~12號(hào)測(cè)點(diǎn)),如圖2所示.進(jìn)行溫度測(cè)試采樣.測(cè)試條件為,磨頭主軸以1 040r/min和1 500r/min的恒定轉(zhuǎn)速各空載運(yùn)行2.5h,每間隔5min用非接觸式紅外溫度測(cè)量?jī)x測(cè)量12個(gè)測(cè)點(diǎn)的溫度各一次,與此同時(shí),用千分表測(cè)量主軸在X,Y,Z 三個(gè)方向上對(duì)應(yīng)的熱漂移,總共獲取2組溫度和熱誤差數(shù)據(jù).

2.1 主軸箱系統(tǒng)溫度測(cè)點(diǎn)優(yōu)化

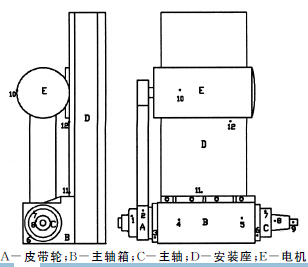

采用灰色關(guān)聯(lián)度分析法,將所測(cè)得的主軸在X,Y,Z 三個(gè)方向上的熱誤差作為參考序列,所測(cè)得的12組溫度測(cè)點(diǎn)數(shù)據(jù)作為比較序列.利用式(8)對(duì)各數(shù)據(jù)序列進(jìn)行處理,通過(guò)式(9)和式(10)求得各比較序列與參考序列間的灰關(guān)聯(lián)度,如圖3所示.

經(jīng)過(guò)關(guān)聯(lián)度大小的對(duì)比,排除關(guān)聯(lián)度小的溫度測(cè)點(diǎn)后,確定影響主軸三個(gè)方向熱漂移的關(guān)鍵溫度測(cè)點(diǎn)總數(shù)由12個(gè)降低為8?jìng)€(gè),分別是:1號(hào)、3號(hào)、4號(hào)、5號(hào)、6號(hào)、7號(hào)、11號(hào)及12號(hào)等8?jìng)€(gè)溫度測(cè)點(diǎn).其中,1號(hào)與7號(hào)測(cè)點(diǎn)位于主軸軸承處,需采用2.3節(jié)與2.4節(jié)建立的熱特性模型對(duì)該兩個(gè)測(cè)點(diǎn)處的溫度進(jìn)行預(yù)測(cè).

圖2 龍門導(dǎo)軌磨床主軸箱系統(tǒng)溫度測(cè)點(diǎn)布置圖

圖3 熱誤差與溫度測(cè)點(diǎn)間的關(guān)聯(lián)度

2.2 主軸熱特性建模與精度分析

實(shí)驗(yàn)中所采用的磨床的主軸箱動(dòng)壓軸承及其潤(rùn)滑油的參數(shù)包括:寬徑比0.8,初始偏位角90°,偏心率0.5,軸頸半徑0.120m,軸瓦半徑0.167m,內(nèi)切

圓半徑0.121m,軸承張角147°,初始潤(rùn)滑油動(dòng)力粘度0.02Pa·s,初始潤(rùn)滑油溫度28℃,潤(rùn)滑油比熱1 888J/(kg·℃),潤(rùn)滑油密度867kg/m3,軸承散熱系數(shù)80W/m2·℃,主軸轉(zhuǎn)速為1 470r/min或1 500r/min.

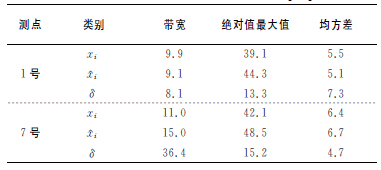

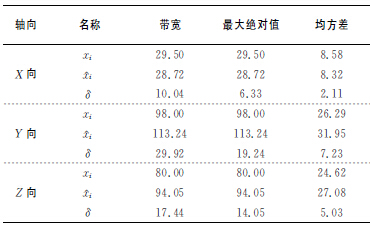

采用主軸熱特性模型和主軸熱傳遞模型,對(duì)1號(hào)與7號(hào)測(cè)點(diǎn)處溫度時(shí)間序列進(jìn)行預(yù)測(cè),同時(shí),將預(yù)測(cè)值序列^xi與兩個(gè)測(cè)點(diǎn)處的溫度實(shí)測(cè)值序列xi進(jìn)行對(duì)比,并計(jì)算其相對(duì)誤差δ,結(jié)果如表1所示.相對(duì)誤差的計(jì)算公式如式(27)所示:

由表1可知:預(yù)測(cè)值序列與實(shí)測(cè)值序列的相對(duì)誤差較小,相對(duì)誤差平均值為14.2%.其中,1號(hào)測(cè)點(diǎn)相對(duì)誤差最大值13.3%,7號(hào)測(cè)點(diǎn)相對(duì)誤差36.4%.因此,主軸熱特性辨識(shí)模型的預(yù)測(cè)數(shù)據(jù)與實(shí)測(cè)數(shù)據(jù)基本吻合,另外考慮到1號(hào)和7號(hào)測(cè)點(diǎn)位于主軸外露的軸頸處,測(cè)試所得溫度與軸承處的溫度本身存在一定的誤差,所以,本文建立的模型能有效地描述主軸的熱特性.

2.3 熱誤差模型實(shí)驗(yàn)驗(yàn)證

綜合主軸熱特性辨識(shí)數(shù)據(jù)和溫度測(cè)點(diǎn)數(shù)據(jù),利用式(7)進(jìn)行熱誤差模型的驗(yàn)證.

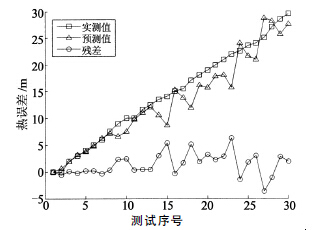

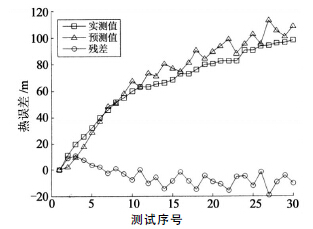

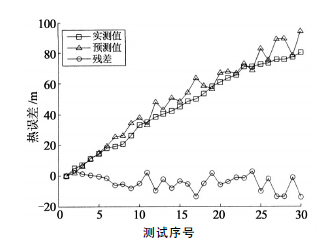

首先,基于第1組數(shù)據(jù)中各溫度測(cè)點(diǎn)數(shù)據(jù)序列和熱誤差數(shù)據(jù)序列,建立主軸X,Y,Z 三個(gè)方向上的熱誤差預(yù)測(cè)模型.然后,選取未使用過(guò)的第2組數(shù)據(jù)中的溫度數(shù)據(jù),代入熱誤差預(yù)測(cè)模型中,輸出X,Y,Z 方向的熱誤差預(yù)測(cè)值;最后,將預(yù)測(cè)值與熱誤差實(shí)測(cè)值比較.同時(shí),預(yù)測(cè)過(guò)程中,第1號(hào)和7號(hào)測(cè)點(diǎn)的溫度數(shù)據(jù)采用主軸箱熱特性模型的輸出值.模型的熱誤差預(yù)測(cè)值與實(shí)測(cè)值,以及兩者之間的殘差如圖4,圖5和圖6所示.

表1 熱特性辨識(shí)結(jié)果

圖4 主軸X 方向熱漂移預(yù)測(cè)值與實(shí)測(cè)值比較

如表2所示為本文所建立的熱誤差模型的性能指標(biāo).由表2可知,預(yù)測(cè)值序列^xi與實(shí)測(cè)值序列xi的相對(duì)誤差δ較小,其中,X 軸方向熱誤差相對(duì)誤差δ最大值6.33%,Y 軸方向熱誤差相對(duì)誤差δ最大值19.24%,Z軸方向熱誤差相對(duì)誤差δ最大值14.05%.

圖5 主軸Y 方向熱漂移預(yù)測(cè)值與實(shí)測(cè)值比較

圖6 主軸Z 方向熱漂移預(yù)測(cè)值與實(shí)測(cè)值比較

表2 熱誤差辨識(shí)結(jié)果

3 、結(jié) 論

1)基于空載實(shí)驗(yàn)的精密導(dǎo)軌磨床熱誤差建模方法,研究的熱誤差不受其它加工因素的耦合影響,降低了熱誤差建模的復(fù)雜程度,對(duì)于切削力不大的精密磨削具有實(shí)用意義.

2)基于時(shí)序相關(guān)分析理論與數(shù)值計(jì)算理論的熱誤差模型能有效地對(duì)機(jī)床熱誤差進(jìn)行辨識(shí).

3)實(shí)驗(yàn)驗(yàn)證了該建模方法的有效性與可行性,為機(jī)床精密加工精度的提高與熱誤差實(shí)時(shí)補(bǔ)償技術(shù)提供了理論借鑒.

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別