摘要: 針對磨床中常見的螺栓結(jié)合面、導(dǎo)軌結(jié)合面,提出并建立三維彈簧- 阻尼單元和接觸單元的結(jié)合面有限元模型,并應(yīng)用于某高精度磨床的動態(tài)特性仿真分析,同時對該磨床進行動態(tài)性能測試。將實驗數(shù)據(jù)與有限元分析結(jié)果進行對比,驗證模型的正確性。所得結(jié)論為基于結(jié)合面機床的動態(tài)特性分析提供了一種有效的有限元模型,對進一步整機動態(tài)特性分析和優(yōu)化設(shè)計具有重要意義。

機床的動態(tài)性能是影響加工精度的一個重要因素,特別對于高精度磨床( 磨削精度達到1 #m) ,任何微弱的振動也會在光潔度較高的表面留下明暗相間的條紋。因此分析并提高磨床的動態(tài)性能是精密加工中亟待解決的問題之一。磨床由多個部件裝配而成,部件之間存在各種結(jié)合面,其中螺栓結(jié)合面和導(dǎo)軌結(jié)合面是磨床結(jié)構(gòu)中兩個關(guān)鍵的結(jié)合面。結(jié)合面的剛度是機械結(jié)構(gòu)整體剛度的重要組成部分,甚至是整個機械結(jié)構(gòu)的薄弱環(huán)節(jié)。因此,對結(jié)合面準確建模才能正確建立機床整機結(jié)構(gòu)的動力學(xué)模型。

多年來國內(nèi)外學(xué)者在螺栓、導(dǎo)軌結(jié)合面的動態(tài)特性以及參數(shù)識別方面進行了大量的研究。對于螺栓連接的固定結(jié)合面,建立模型參數(shù)與螺栓預(yù)緊力之間的關(guān)系 ; 建立單平面結(jié)合部靜位移與受力之間關(guān)系,以及多平面結(jié)合部處理方法 ; 通過實驗和分析相結(jié)合方法擬合出結(jié)合面動態(tài)參數(shù)隨面壓的變化規(guī)律 、結(jié)合面動態(tài)參數(shù)識別 等。在導(dǎo)軌連接的動結(jié)合面的研究中,通常對滑動導(dǎo)軌采用接觸單元法,而對直線滾動導(dǎo)軌采用彈簧- 阻尼單元法。針對某高精度磨床,提出應(yīng)用接觸單元和彈簧- 阻尼單元相結(jié)合的方法建立螺栓結(jié)合面分析模型,用彈簧- 阻尼單元對磨床的導(dǎo)軌建立結(jié)合面模型,并通過現(xiàn)場實驗對模型的正確性和有效性進行驗證。

1 、螺栓結(jié)合面有限元模型

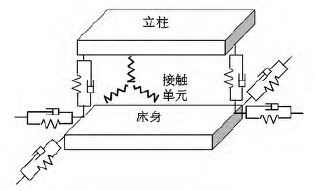

1. 1 基于彈簧- 阻尼單元與接觸單元的結(jié)合面模型在該磨床結(jié)構(gòu)中,螺栓結(jié)合面涉及機床大部件之間的連接,即機床床身與立柱的固定連接。

圖1 螺栓結(jié)合面動力學(xué)模型

考慮螺栓結(jié)合面之間的微觀接觸點不均勻分布,因此接觸面壓力分布應(yīng)是不均勻的。螺栓結(jié)合面在一定的預(yù)緊力矩作用下,結(jié)合面上靠近擰緊螺栓處壓力大,而遠離擰緊螺栓的位置處壓力相對小。采用體單元對螺栓結(jié)合面建模,結(jié)合面在螺栓連接處采用彈簧- 阻尼單元,描述螺栓的連接剛度和阻尼; 在結(jié)合面上其他位置用分布接觸單元,描述被連接件的接觸剛度。模型要求兩個結(jié)構(gòu)件在結(jié)合面上的接觸單元必須一一對應(yīng),兩結(jié)構(gòu)件在接觸面上單元互為接觸單元,以保證其位移模式相同。從結(jié)合面微觀結(jié)構(gòu)分析來看,一個結(jié)合面上凸起的觸點總和與其對面上周圍的觸點之間相互作用,形成若干具有切向剛度和阻尼的單元。鑒于此,本文建立具有法向和切向剛度的結(jié)合面有限元模型。如圖1 所示,為螺螺栓連接處采用彈簧- 阻尼單元,描述螺栓的連接剛度和阻尼; 在結(jié)合面上其他位置用分布接觸單元,描述被連接件的接觸剛度。模型要求兩個結(jié)構(gòu)件在結(jié)合面上的接觸單元必須一一對應(yīng),兩結(jié)構(gòu)件在接觸面上單元互為接觸單元,以保證其位移模式相同。從結(jié)合面微觀結(jié)構(gòu)分析來看,一個結(jié)合面上凸起的觸點總和與其對面上周圍的觸點之間相互作用,形成若干具有切向剛度和阻尼的單元。鑒于此,本文建立具有法向和切向剛度的結(jié)合面有限元模型。如圖1 所示,為螺栓連接結(jié)合面的力學(xué)模型。用kn1、kτ1、kτ2表示螺栓連接處彈簧- 阻尼單元的法向和兩個切向剛度; 用kn2、kτ3、kτ4分別表示接觸單元的法向方向和兩個切向方向的剛度。

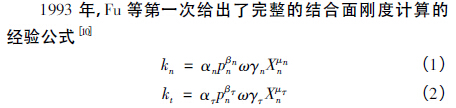

1. 2 結(jié)合面模型參數(shù)的確定

式中: kn、kτ分別為單位面積上的法向接觸剛度和切向接觸剛度,pn為結(jié)合面的法向壓力,ω 為激振頻率,X 為動態(tài)相對位移,α、β、γ 和#分別為與結(jié)合面的加工方式、材料、表面粗糙度和潤滑狀況等因素有關(guān)的常數(shù)。涉及的磨床床身與立柱結(jié)合面為無油結(jié)合面,而結(jié)合面間無油時其法向動剛度接近于法向靜剛度,并且阻尼很小,激振頻率ω 和動態(tài)相對位移X 對接觸剛度的影響不大 。因此公式( 1) 、( 2) 轉(zhuǎn)化成:

![]()

由上述兩式可以得到,結(jié)合面單位面積上的法向接觸剛度和切向接觸剛度均為結(jié)合面上法向接觸壓力的函數(shù),并與法向接觸壓力成非線性關(guān)系。

磨床床身所受到的壓力主要來源于立柱、滑鞍、轉(zhuǎn)板、立磨頭部件、臥磨頭部件、橫豎向?qū)к壓突瑝K,計算得總壓力為79 739. 09 N。床身與立柱是14 個GB900 雙頭螺柱A 型M20 螺栓連接,螺栓鎖緊力矩為208 N·m,計算預(yù)緊力為52 000 N。根據(jù)螺栓所受的重力與預(yù)緊力得到螺栓連接處的接觸面壓力值,用式( 3) 、式( 4) 計算床身與立柱結(jié)合面處每一螺栓連接處的法向剛度為6. 82 × 109 N/m3 和切向剛度1. 91 × 108 N/m3。螺栓結(jié)合面在螺栓周圍結(jié)合面法向壓力比較大,而遠離結(jié)合面處法向壓力小。在接觸單元處,取接觸面的法向壓力為兩結(jié)合面壓力。計算接觸單元處的法向剛度和切向剛度分別為4. 21 × 109 N/m3、0. 82 × 108 N/m3。將剛度值賦給結(jié)合面上的彈簧- 阻尼單元、接觸單元,從而建立起基于實際面壓力分布的結(jié)合面有限元模型。

2 、導(dǎo)軌結(jié)合面有限元模型

磨床的立磨頭部件和臥磨頭部件通過滑鞍裝在立柱上,磨床的立柱與滑鞍是通過兩個導(dǎo)軌和四個滑塊連接的,采用的是THK 公司的產(chǎn)品SRG 55C 導(dǎo)軌滑塊系統(tǒng),SRG 55C 型

號直線導(dǎo)軌系統(tǒng)是滾柱保持器型滾動導(dǎo)軌。

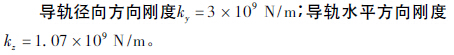

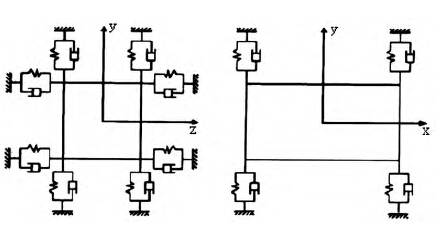

磨床在動態(tài)力的作用下,導(dǎo)軌結(jié)合面既具有彈性又有阻尼,采用彈簧- 阻尼單元法進行有限元建模。x 軸為滑塊運動方向,Z 軸為垂直滑塊運動方向的導(dǎo)軌水平方向,y 軸為垂直于導(dǎo)軌面的徑向方向。建立如圖2 所示的導(dǎo)軌結(jié)合面有限元模型,與導(dǎo)軌結(jié)合面垂直的水平方向( z 方向) 和沿導(dǎo)軌面法向的徑向方向( y 方向) 有剛度。對于不同導(dǎo)軌結(jié)合面的各種工況,可以改變結(jié)合點數(shù)目、每個結(jié)合點自由度數(shù)以及每個自由度的等效剛度和等效阻尼系數(shù)來仿真。在導(dǎo)軌滑塊的八個頂點處各建立一個徑向方向和水平方向的彈簧

- 阻尼單元,分別為ky、kz。x 方向為導(dǎo)軌運動方向,沒有彈簧- 阻尼單元。導(dǎo)軌結(jié)合面的各自由度的剛度和阻尼與很多因素有關(guān)。根據(jù)無油結(jié)合面的法向動剛度接近于法向靜剛度[12],由THK 公司的產(chǎn)品目錄中對導(dǎo)軌滑塊SRG 55C 的靜剛度實驗可知導(dǎo)軌滑塊徑向和水平方向靜剛度為:

圖2 導(dǎo)軌結(jié)合面模型動力學(xué)模型

3、 磨床動態(tài)特性仿真分析及現(xiàn)場實驗

3. 1 磨床動態(tài)特性仿真分析

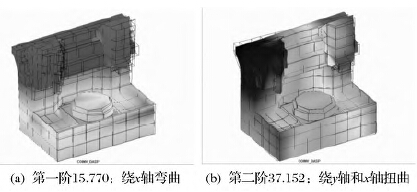

圖3 有限元仿真的前三階模態(tài)結(jié)果

應(yīng)用有限元仿真軟件ANSYS 完成模態(tài)仿真分析。建立有限元模型時,考慮床身與立柱之間的螺栓結(jié)合面,以及兩主軸部件的滑鞍導(dǎo)軌結(jié)合面,并忽略倒角、螺紋孔等不影響分析結(jié)果的微小結(jié)構(gòu)。

在螺栓結(jié)合面處建立彈簧- 阻尼單元和接觸單元,在導(dǎo)軌結(jié)合面處建立彈簧- 阻尼單元,將得到的法向接觸剛度和切向接觸剛度值賦給結(jié)合面上相應(yīng)的單元。由于床身與地面是通過四個墊塊支撐的,在有限元模型里設(shè)定床身與墊塊通過摩擦連接接觸。實際上,墊塊直接放在地上,墊塊的實際約束是在各方向上都有微小的位移,所以有限元模型對墊塊約束是施加與實際情況相符的約束。

定義坐標(biāo)系: x 軸水平向右為正; z 軸水平向前為正; y 軸垂直向上為正。有限元分析的前三階模態(tài)結(jié)果如圖3 所示,第一階模態(tài)振型是立柱繞x 軸彎曲; 第二階模態(tài)振型是立柱繞z 軸彎曲; 第三階模態(tài)振型是立柱整體繞y 軸和x 軸扭曲。

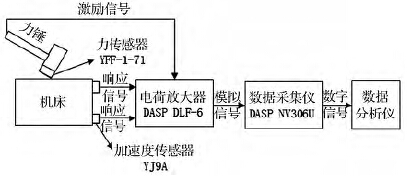

3. 2 磨床動態(tài)性能實驗

為了驗證螺栓結(jié)合面和導(dǎo)軌結(jié)合面的有限元模型的正確性,對機床整機進行動態(tài)性能實驗。如圖4 所示為實驗系統(tǒng)的示意圖。實驗系統(tǒng)采用北京東方振動和噪聲技術(shù)研究所的DASP 振動測試系統(tǒng)。采用單點激勵,多點測量的方法得到整機的固有頻率與振型。用錘擊脈沖激勵法和變時基采樣方法對磨床整機進行實驗?zāi)B(tài)分析。經(jīng)有限元和預(yù)實驗指導(dǎo),實驗選定立柱靠近右上角一點為激勵點,共布置響應(yīng)測點768 個。

圖4

在激振實驗和信號數(shù)據(jù)采集完成后,使用分析軟件對采集到的信號數(shù)據(jù)進行變時基傳遞函數(shù)分析。采用頻域法進行模態(tài)擬合,根據(jù)振型相關(guān)矩陣校驗排除虛假模態(tài)。圖5 中列出前兩階模態(tài)測試結(jié)果,其振型與立柱、床身的螺栓結(jié)合面及導(dǎo)軌結(jié)合面相關(guān)。用質(zhì)量歸一的正則化方式進行振型編輯,識別了磨床整機結(jié)構(gòu)的模態(tài)參數(shù),得到磨床的固有頻率、振型、阻尼比,振型圖。

圖5 中第一階模態(tài)的固有頻率為15. 77 Hz,阻尼比為4.219%,振型是立柱及床身繞x 軸方向彎曲,上邊幅度比較大,下邊相對較小,存在剛體位移。在床身與立柱結(jié)合面處振幅變化有明顯的跳動; 第二階模態(tài)的固有頻率為37. 152Hz,阻尼比為5. 102%,振型是立柱整體繞y 軸扭曲和x 軸扭曲,沿y 軸方向上邊彎曲幅度比較大,下邊幅度較小,但不是線性變化,在結(jié)合面位置處變化有一個跳動。

圖5 實驗測試的模態(tài)結(jié)果

將實驗測試與有限元仿真的結(jié)果對比得到的結(jié)果如表1所示。

表1 仿真與實驗測試結(jié)果對比

由于測試的激勵點是在立柱上沿z 軸正方向進行激勵,所以繞z 軸方向彎曲的第二階模態(tài)沒有充分激發(fā)出來,實驗結(jié)果沒有與仿真結(jié)果的第二階對應(yīng)的模態(tài)。第一階與第三階的實驗結(jié)果與有限元仿真結(jié)果在誤差范圍內(nèi)。磨床工作時常用的轉(zhuǎn)速為1 200 r /min,為防止發(fā)生共振,只需考慮低階模態(tài)結(jié)果。根據(jù)整機前三階模態(tài)的振型可知,影響整機前三階模態(tài)的主要結(jié)合面是床身與立柱之間的螺栓結(jié)合面,導(dǎo)軌結(jié)合面的動態(tài)性能較好。這說明,立柱與床身的連接部相對較薄弱,可采用增加螺栓數(shù)目、加大預(yù)緊力、降低立柱高

度、增加床身與立柱的接觸面積,來改進磨床結(jié)構(gòu),提升動態(tài)性能。

4 、結(jié)論

在螺栓結(jié)合面中,應(yīng)用彈簧- 阻尼單元與接觸單元相結(jié)合的方法,建立考慮法向和兩個切向剛度的三維有限元模型。在導(dǎo)軌結(jié)合面中采用彈簧- 阻尼單元法建模。用有限元分析軟件,對磨床進行動態(tài)特性仿真分析,并進行整機動態(tài)性能測試。將實驗結(jié)果與仿真結(jié)果進行比較,振型一致時固有頻率的相對誤差在可接受的范圍內(nèi),證明了有限元模型

的正確性,為結(jié)合面的有限元模型提供了一種有效的建模方法。本文提出了進一步對磨床進行結(jié)構(gòu)優(yōu)化的建議,該方法是磨床結(jié)構(gòu)改進性能分析的重要依據(jù)。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況