驅動式滾切銑削機理分析及其刀具

2017-1-5 來源:北京理工大學機械與車輛學院 唐山學院 作者:李慎旺 王西彬 解麗靜

摘 要: 為了對驅動式滾切銑削及驅動式滾切銑刀進行深入研究,在充分分析滾切加工特點的基礎上,提出了以滾切速率比表征滾壓和切削的比例關系,結合滾切速率比對驅動式滾切銑削的加工表面質量、刀具后刀面接觸滑動速率、驅動式滾切銑削的銑削力的機理進行了研究. 得出了驅動式滾切銑削本身特有的切削規律,并依據這些規律提出了驅動式滾切銑削加工的硬件實現形式“內驅動式滾切銑刀”. 結果表明:內驅動式滾切銑刀(又稱難加工材料專用銑刀)既能夠根據待優化參數的要求在機加工前調節滾切速率比的值,又能夠在機加工過程中保持調節好的滾切速率比的值穩定,相對傳統的自滾切刀具具有很強的優勢.

關鍵詞: 滾切加工; 驅動式滾切銑削; 滾切速率比; 切削力; 內驅動式滾切銑刀

滾切刀具(回轉刀具)上裝有圓形刀片,在切削過程中,圓形刀片一邊隨著刀體作走刀運動,一邊繞其自身軸線作回轉運動. 當圓形刀片的轉動是由外加動力來驅動時,稱為驅動式滾切刀具( drivingrotary tool,DRT);當圓形刀片的轉動是由工件和刀片之間的相對運動來驅動時稱為自滾切刀具(selfpropelledrotary tool,SPRT)[1] . 由于滾切刀具的圓形刀片在切削過程中連續旋轉,使其不僅具有斜角切削的特點,而且刀片后刀面的棱帶還具有滾壓作用,因而能極大地提高刀具耐用度、加工生產率和表面質量.

近年來,由于高硬度、高強度、高耐磨性能的切削加工性差的難加工材料不斷出現,自回轉刀具獨特的結構和運動行為,能在不降材料去除率的情況下,加工表面粗糙度得到減小,刀具耐用度得到幾倍至幾十倍的增加[2] . 因此,引起了很多學者對自回轉刀具加工難加工材料[3-9] 的切削加工研究的興趣.這不僅促進了傳統金屬切削的革命,也帶動了新技術、新理論的發展.

分析已有的研究滾切加工的理論、技術、文獻發現:研究滾切車削的多[1-13] , 而研究滾切銑削的少[14-15] ;研究自滾切加工的多[1-8,14-15] ,而研究驅動式滾切加工的少[9-13] ;而驅動式滾切加工的研究都集中在驅動式車削加工[9-13] . 事實上從現有文獻看,還未發現驅動式滾切銑削及驅動式滾切銑刀方面的深入研究. 本文分析了驅動式滾切銑削的理論,得出了驅動式滾切銑削本身特有的切削規律,并依據這些規律提出了驅動式滾切銑削加工的硬件實現形式“內驅動式滾切銑刀”.

1.驅動式滾切銑削的滾切速率比k

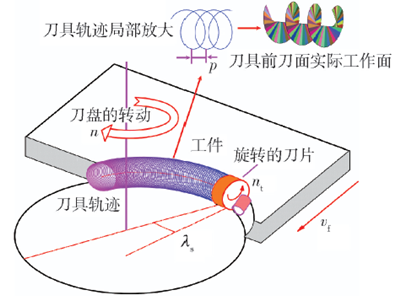

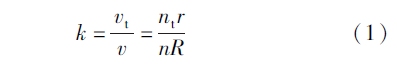

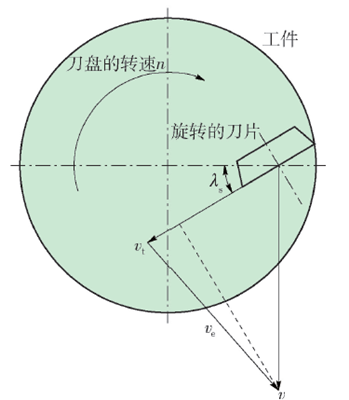

圖1 為滾切銑削加工示意圖,圖中圓形刀片隨銑刀刀盤以轉速n 作走刀運動的同時繞自身軸線以轉速nt旋轉完成對工件的加工. 圓形刀片切削刃上一點隨銑刀刀盤作走刀運動的切削速度大小為v(v = nR,R 為銑刀刀盤回轉半徑),圓形刀片切削刃上一點繞自身軸線旋轉的旋轉線速度大小為vt(vt = ntr,r 為圓刀片半徑).滾切加工是滾壓和普通切削結合的加工方法,圓形刀片在切削過程中連續旋轉,使其不僅具有斜

圖1 滾切銑削加工示意圖

角切削的特點,而且刀片后刀面的棱帶還具有滾壓作用. 因此,本文根據滾切加工這個特點定義圓形刀片的旋轉線速度大小vt與切削速度大小V 的比值為滾切速率比k,即

滾切速率比k 是表征滾壓和切削的比例關系的一個系數,驅動式滾切速率比k 不但具有可觀、可測等特點,而且還與滾切加工其他參數(如工件表質量、刀具后刀面接觸滑動速率、切削力)有著密切的關系.

如圖1 所示,滾切加工圓形刀片上一點的刀具軌跡為周期為2π 的變升角的螺旋線,而刀具前刀面的實際工作面為螺旋面,刀具螺旋線的螺距p 的計算式為

由式(2)可知,滾切速率比k 越大則滾壓螺旋線的螺距p 越小,而滾壓螺旋線的螺距p 越小圓形刀片上一點的刀具軌跡線越密,圓形刀片后刀面的棱帶對工件加工表面滾壓作用越好.

2.驅動式滾切銑削的刀具后刀面接觸滑動速率

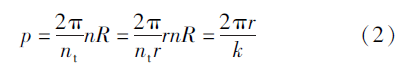

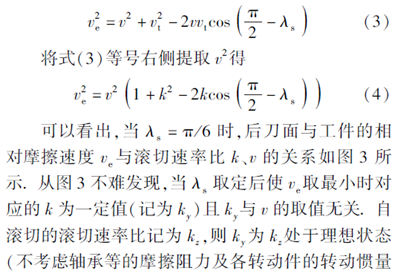

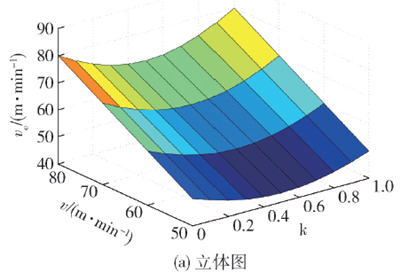

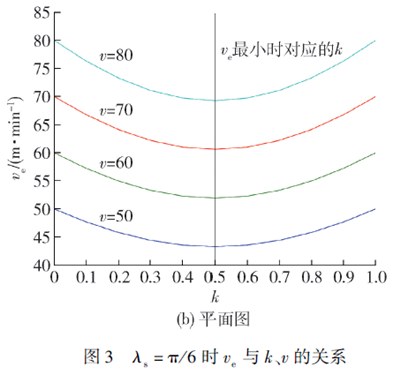

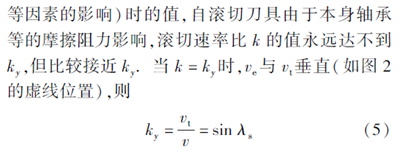

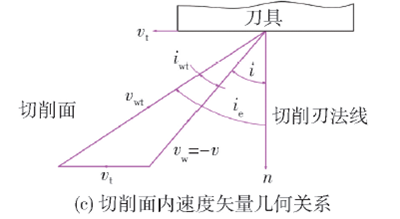

圖2 為驅動式滾切銑刀的各速度之間的關系圖,其中vt 為圓形刀片的旋轉線速度;v 為切削速度;ve為后刀面與工件的相對摩擦速度,其數值越大則刀具后刀面接觸滑動速率越大.λs為安裝刃傾角,驅動式滾切銑刀安裝后確定的刃傾角λs 與制造無關,故稱為安裝刃傾角,驅動式滾切銑刀的安裝刃傾角λs 為圓形刀片的切削刃平面與銑刀回轉中心連線的夾角,如圖1、2 所示.由圖2 可知,

圖2 驅動式滾切銑刀的各速度之間的關系

3.驅動式滾切銑削的切削力與滾切速率比k的關系及仿真

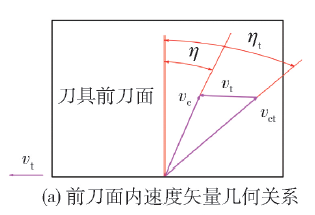

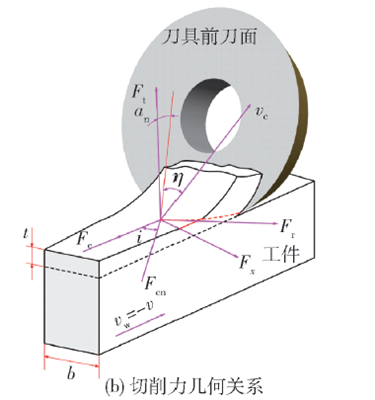

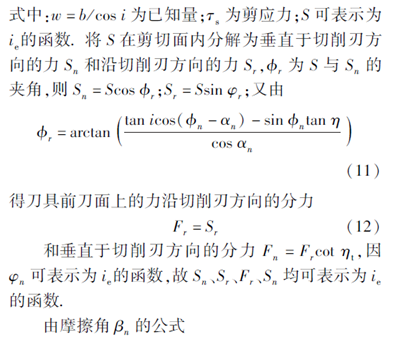

3. 1 驅動式滾切加工的切削力與滾切速率比k 的關系的分析

圖4 滾切加工的切削力分析圖

3. 2 驅動式滾切加工的切削力與滾切速率比k 的關系的仿真

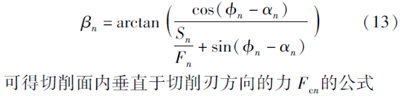

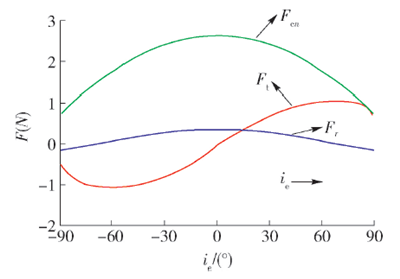

圖5 切削力與ie 的關系

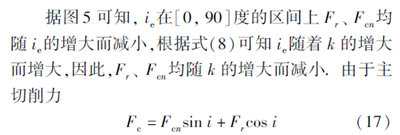

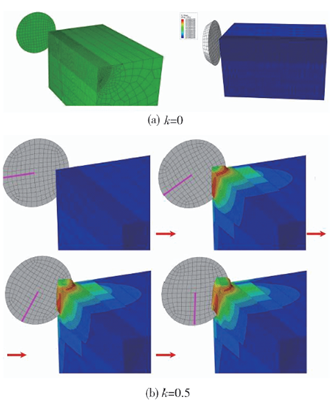

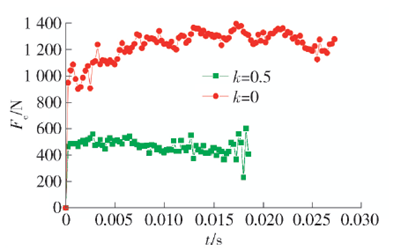

所以主切削力Fc 隨k 的增大而減小. 取k = 0和k =0. 5 對滾切過程進行仿真,k =0 和k =0. 5 兩次仿真過程取完全相同的切削參數,仿真過程如圖6 所示. 仿真結果如圖7 所示.

仿真結果驗證了主切削力Fc 隨k 的增大而減小的結論,文獻[5,8]的實驗結果也證實了這個結論. 至于當k 取很大的數值(尤其是在高速切削(v取值大)情況下k 取很大的數值)的高速過滾切的情況(ie趨近正或負90°),是否如理論分析的那樣,Fr 、Fcn 、Ft均大幅降低,還有待進一步研究論證. 因為這種大的v 值、大的k 值的高速過滾切的情況涉及金屬的熱軟化和應變硬化、熱塑性失穩、快速塑變過程的溫度梯度、切削變形的集中剪切滑移、力-熱強耦合等諸多問題.

圖6 不同k 值時的仿真過程

圖7 不同k 值時的仿真結果

4.驅動式滾切銑削的硬件實現形式

由以上分析可知:一方面希望能夠根據待優化參數(如工件表質量)的要求能在機加工前調節k值,另一方面又希望調節好的k 值能夠在機加工過程中保持穩定. 內驅動式滾切銑刀能夠滿足上述要求.

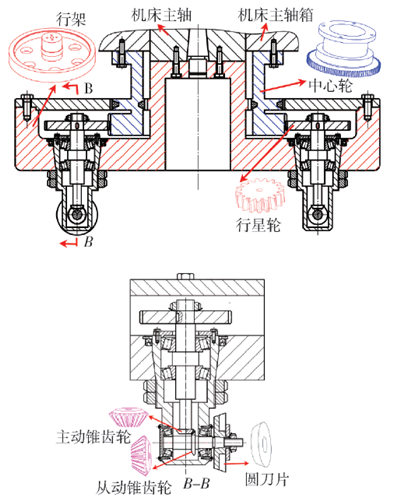

內驅動式滾切銑刀(又稱難加工材料專用銑刀,已獲國家發明專利,專利號:ZL2013100137758)結構如圖8 所示,其基本原理為采用了一個行星輪系結構,中心輪與機床主軸箱固連;行架與機床主軸固連;行星輪通過一對錐齒輪副(主動錐齒輪和從動錐齒輪)將運動傳遞到圓刀片. 這樣圓形刀片隨行架(即銑刀刀盤)作走刀運動的同時繞自身軸線旋轉完成對工件的加工. 此時機床主軸與圓形刀片之間的傳動鏈為內聯系傳動鏈.

圖8 內驅動式滾切銑刀的結構

5.結論

1) 以滾切速率比k 表征滾壓和切削的比例關系,驅動式滾切速率比k 不但具有可觀、可測等特點而且還與滾切加工其他參數(如工件表質量、刀具后刀面接觸滑動速率、切削力) 有著密切的關系.

2) 滾切速率比k 越大則變升角滾壓螺旋線的螺距p 越小,而滾壓螺旋線的螺距p 越小圓形刀片上一點的刀具軌跡線越密,圓形刀片后刀面的棱帶對工件加工表面滾壓作用越好.

4) 適當選取圓形刀片的旋轉線速度vt的方向,可使主切削力Fc隨k 的增大而減小.

5) 內驅動式滾切銑刀既能在機加工前調節k值,又能夠在機加工過程中保持調節好的k 值的穩定.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com