YG刀具與7050鋁合金加工性能匹配研究

2016-11-16 來源:濰坊科技學院,機械工程學院 作者:劉炳昌

文摘以7050鋁合金為研究對象,使用YG3和YG6兩種刀具對其進行切削試驗。試驗結果表明:YG3刀具切削力和表面粗糙度值高于YG6刀具,YG6切削表面形貌明顯優于YG3刀具,說明YG6刀具與7050鋁合金加工性能匹配性好。

關鍵詞:7050鋁合金,切削力,表面粗糙度,性能匹配

O.引言

7050鋁合金因具有超高的強度、較高的韌性以及優良的抗應力腐蝕性能等優點,已經廣泛地應用于航空航天制造。隨著高速切削理論的飛速發展,國內外有很多專家學者對高速切削技術開展了大量研究。在國內,趙凱等人開展了航空鋁合金薄壁件銑削變形預測研究¨o;譚靚等人研究了7055鋁合金高速加工表面完整性對疲勞壽命的影響心3;成群林等人針對航空鋁合金銑削加工中切削力的數值模擬展開研究"1;周軍等研究了7050—1745l鋁合金微切削加工機理及表面完整性”。;付秀麗等人對高速切削加工航空鋁合金7050一盯451剪切角模型展開研究∞o;在國外,Paturi等研究了薄壁AA7075鋁合金構件切削表面粗糙度影響因素M1,M.Ketabchi采用有限元對AA7075鋁合金高速切削進行了模擬,分析了正交實驗中材料流動應力的變化p]。雖然,對鋁合金高速切削的研究逐年增多,但是刀具一工件性能匹配方面的研究較為匱乏。本文以7050鋁合金為研究對象,選取不同的刀具來切削7050鋁合金,研究YG刀具與7050鋁合金的加工匹配特性。

1.實驗

1.1材料及設備

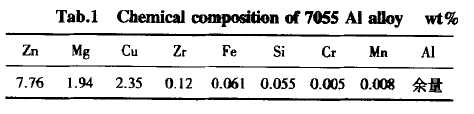

T6熱處理的7050鋁合金板材,工件尺寸為50mm×15 mm×70 mm,其材料成分見表l。

表1 7惦O鋁合金的化學成分

高速銑削實驗在KVC800型立式加工中心上進行,所用刀具為YG3和YG6兩種刀具,其幾何角度完全一致;銑削結束后,利用探針式表面粗糙度儀對整個工件加工表面選定區域進行粗糙度測量。

1.2方法

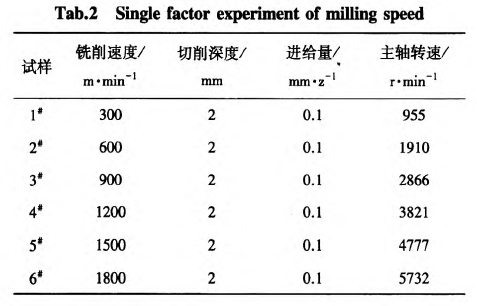

試驗選用兩種刀具切削7050鋁合金,用表面粗糙度作為刀具一工件材料性能匹配標準。表面粗糙度的影響因素有很多,切削參數、工件材料及刀具幾何形狀等都對切削加工表面粗糙度有影響舊J。對于確定的加工工藝而言,機床主軸轉速、銑削速度、切削深度、機床進給速度和每齒進給量都是影響工件表面粗糙度的重要參數。其中主軸轉速與銑削速度之間、每齒進給量與機床進給速度之間都具有確定關系∽j。因此,選定銑削速度、切削深度和每齒進給量三個參數來進行研究。高速切削試驗具體實驗方案如表2所示。

表2銑削速度單因素實驗方案

2.結果及討論

2.1 YG3刀具切削加工表面質量

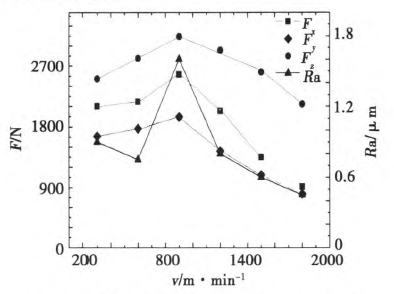

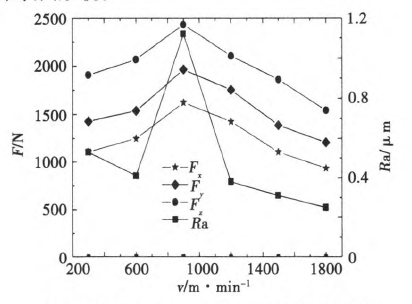

圖1為YG6刀具在不同切削速度下切削力和表面粗糙度曲線圖,圖2為YG6刀具在不同切削速度下二維表面形貌,圖3為YG6刀具在不同切削速度下三維表面形貌。

圖l銑削速度對切削力和表面粗糙度影響

由圖1可以看出,在保持切削深度和每齒進給量不變的前提下,隨著銑削速度的不斷增大,表面粗糙度呈先增大后減小的趨勢,當達到900瑚/min時出現突變,這是由于切削速度達到該主軸轉速時,其振動頻率更加接近于機床系統的固有震動頻率,從而導致共振,致使切削力出現突變的現象¨?。切削力的變化能從側面反映切削加工的難易程度,因此切削表面粗糙度也有與切削力相同的趨勢。

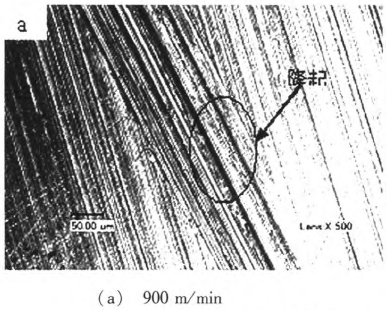

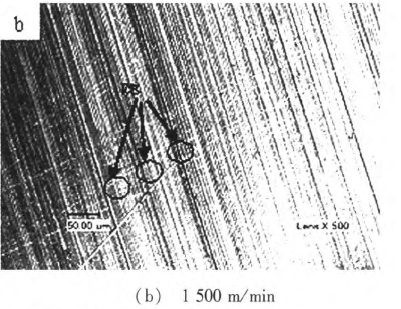

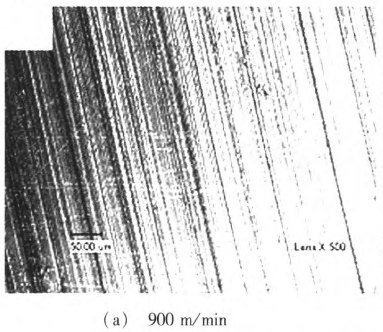

圖2不同銑削速度下鋁合金表麗形貌

圖2是YG3刀具在切削速度為900 rn/min和1 切削力的增長速度減緩,在一定程度上改善了切削條500 zn/min時通過超景深顯微鏡測得的二維表面形件,從而極大地提高了工件的表面質量?。。通過圖貌圖。圖2(a)加工表面上有較大的隆起,究其原因2(b)可以看出工件加工表面有成條狀的較小隆起,是切削過程中機床振動引起了刀具振動,最終導致切加工表面質量相對較好。

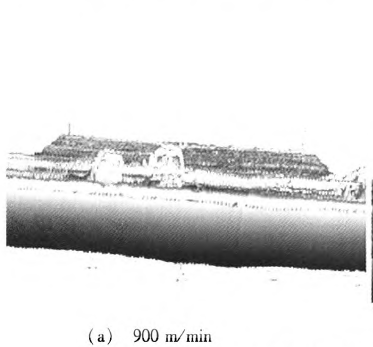

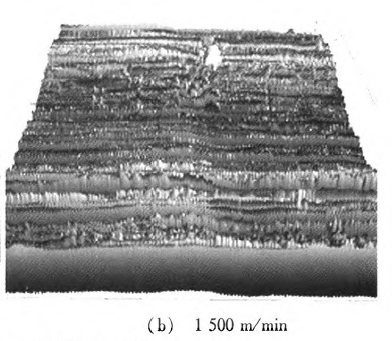

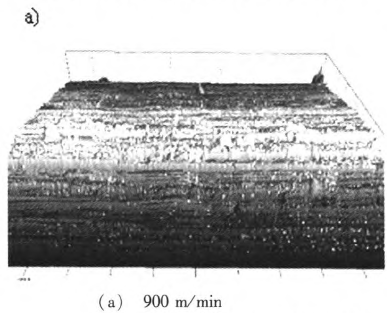

削殘留高度變大。由于隨著銑削速度的逐漸提高,銑圖3是YG3刀具在切削速度為900 m/min和1削速度超過高速銑削機床共振速度后,機床產生的受500 rn/min時,測得的三維表面形貌圖。圖3(a)為迫振動減小。同時刀一屑間摩擦將增加切削加工變切削速度移=900 H∥min時的三維表面形貌;圖3(b)形區的切削熱,加劇材料的軟化,使切削力降低或使為切削速度穢=1 500 rn/min時的三維表面形貌圖。

通過圖3(a)可以看出在切削表面存在著較高的殘留高度,這與二維表面形貌有著較高的一致性;圖3(b)中三維表面形貌相對較為平整,沒有出現較大的隆起或者殘留高度,總體表面質量較高。

圖3不同環境相同速度下的表面形貌

2.2 YG6刀具切削加工表面質量

圖4為YG6刀具在不同切削速度下切削力和表面粗糙度曲線,圖5為YG6刀具在不同切削速度下二維表面形貌,圖6為YG6刀具在不同切削速度下三維表面形貌。

圖4銑削速度劉切削力和表面粗糙度影u向

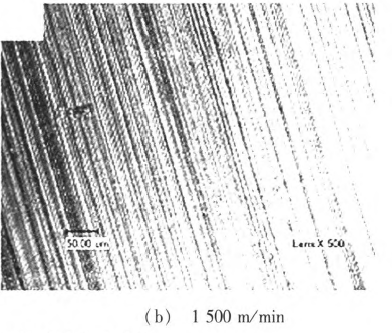

圖4可以看出,在保持切削深度和每齒進給量不變的前提下,隨著銑削速度的不斷增大切削力和表面粗糙度都呈先增大后減小的趨勢,與YG3刀具切削變化規律基本一致¨2|。但是YG6刀具切削后測得的切削力和表面粗糙度數值明顯減小,因此可以判斷YG6刀具比YG3刀具更適合切削7050鋁合金。圖5是YG3刀具在切削速度為900 n∥IIlin和1500 n∥min時測得的二維表面形貌圖。圖5(a)加工表面上犁耕現象較為明顯,究其原因是機床與刀具和工件之間形成了共振,導致加工時走刀深淺不一的現象¨3|。速度高于900 m/min時,隨著主軸轉速的增加,銑削速度超過高速銑削機床共振速度后,機床產生的受迫振動減小。與此同時,銑削速度的增大也增加了刀一屑間摩擦,間接的增多了切削加工變形區的切削熱,加劇了7050鋁合金工件材料的軟化,使切削力降低,在一定程度上改善了切削條件,從而極大地提高了工件的表面質量。通過圖5(b)可以看出工件加工表面犁耕現象基本消失,加工表面質量相對較好。

圖5不同銑削速度下鋁合金表面形貌

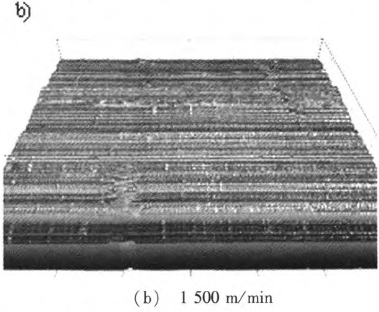

圖6是YG3刀具在切削速度為900和1 500ⅡL/min時,測得的三維表面形貌。圖6(a)為切削速度穢=900 ln/min時的三維表面形貌;圖6(b)為切削速度穢=1 500 m/min時的三維表面形貌。通過圖6(a)可以看出在切削表面呈現拱形橋結構,在中間殘留高度較大,兩邊較小,極大地影響了加工表面質量;圖6(b)中三維表面形貌相對較為平整,沒有出現較大的隆起或者殘留高度,總體表面質量較高。

圖6不同環境相同速度下的表面形貌

三維表面形貌是表面加工質量最直觀的表現形式。圖3和圖6同屬于三維表面形貌,比較二者可以看出YG6刀具切削加工表面形貌明顯優于YG3刀具的,因此可以認為YG6刀具與7050鋁合金工件具有較好的高速切削加工匹配性能。

3.結論

(1)YG3刀具切削7050鋁合金的切削力和表面粗糙度的值高于YG6刀具切削7050鋁金。

(2)YG3刀具切削加工表面形貌與YG6刀具切削加工的表面形貌存在明顯差別,說明YG6刀具與7050鋁合金具有更好的匹配性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息