考慮刀具偏擺的微銑削瞬時切削厚度的 理論分析與研究

2016-10-24 來源:太原理工大學(xué) 美國太平洋大學(xué) 作者:蘇玉龍 董志國 軋剛 劉建成

摘要:為避免用圓弧線來描述微銑刀刀尖運動軌跡帶來的誤差,更精確地實現(xiàn)微銑削加工過程的模擬,引入刀尖運動的真實軌跡即次擺線,同時考慮微銑削加工過程中刀具偏擺的影響,通過數(shù)學(xué)的方法,建立一種新的瞬時切削厚度理論計算模型。研究刀具在旋轉(zhuǎn)過程中,刀具偏擺和每齒進給量對微銑削瞬時切削厚度的影響。通過將幾種切削厚度模型進行對比分析,考慮刀具偏擺的切削厚度模型更加接近真實情況。

關(guān)鍵詞:瞬時切削厚度;次擺線;刀具偏擺;每齒進給量

0. 引言

近年來,微切削以其獨特的優(yōu)勢在各行各業(yè)中的應(yīng)用已經(jīng)越來越廣泛。在大多數(shù)微切削研究中,都將微切削刀具刀尖軌跡簡化為圓,此時的瞬時切削厚度t。一^sin0,此模型在刀具每齒進給量與銑刀直徑之比很小的常規(guī)切削中可以得到較好的結(jié)果。但在實際加工過程中,刀尖的軌跡為次擺線,而且在微切削中,刀具偏擺量YO與刀具半徑r的比值率(ro/r)比常規(guī)切削大的多,刀具偏擺對微切削的瞬時切削厚度的影響較大。因此為了得到更加精確的瞬時切削厚度,需要將刀具偏擺考慮在內(nèi),來研究微切削刀尖運動軌跡。

對于常規(guī)切削的瞬時切削厚度的起步較早,研究成果較多,然而對于微切削的研究,國內(nèi)外學(xué)者正處探索階段。張棉好[1]在微銑削切削厚度模型中考慮刀具轉(zhuǎn)動和移動的影響因素,利用幾何的方法推導(dǎo)出微切削厚度的理論模型,但其模型未考慮刀具偏擺的影響。許鴻利[2]、I.S.Kanga[3]、Hye—Ri Gye[41等人通過將微銑削刀尖的軌跡簡化為圓,計算出瞬時切削厚度,進而研究微切削力。Bao[51和趙巖[61認(rèn)為微銑削刀具軌跡是一種次擺線曲線,建立刀尖軌跡的運動方程,推導(dǎo)出微銑削瞬時切削厚度的公式,但未考慮刀具偏擺的影響。Chengfeng Li[71考慮微銑削過程中刀具偏擺的影響,建立了瞬時切削厚度模型,但其推導(dǎo)過程較為復(fù)雜,出現(xiàn)超越方程,最后給出了瞬時切削厚度的一個近似的模型。上述文獻在計算微切削的瞬時切削厚度時,均未能準(zhǔn)確地將刀具偏擺考慮在內(nèi)。

刀具偏擺是指刀具及主軸部件的制造誤差、裝夾誤差造成刀具軸線和主軸理想回轉(zhuǎn)軸線之間漂移和偏心,以及具體加工工藝、工裝等都可能產(chǎn)生數(shù)控銑床刀具在加工中的徑向跳動。本文研究的刀具偏擺的大小主要取決于主軸和刀柄的制造和安裝的誤差。

1. 考慮刀擺的瞬時切削厚度

1.1微銑削刀尖運動軌跡

瞬時切削厚度是研究微銑削力的一個重要參數(shù)。本文采用的是日進MSE230M帶涂層兩齒端銑刀,直徑為100pm,利用儀器Digital Microscope VHX一2000E測得切削刃的長度為198pm,螺旋角為26.97。切削刃圓弧半徑為10.5 μm,微銑刀如圖1[8]所示。銑削加工刀齒軌跡為旋轉(zhuǎn)與進給運動的合成,是一種次擺線曲線,根據(jù)圖l可以看出加工表面的刀具軌跡。

圖1微銑刀及微槽加工底面刀具軌跡圖

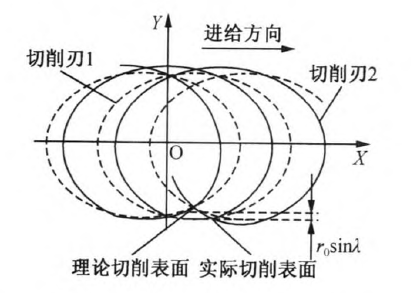

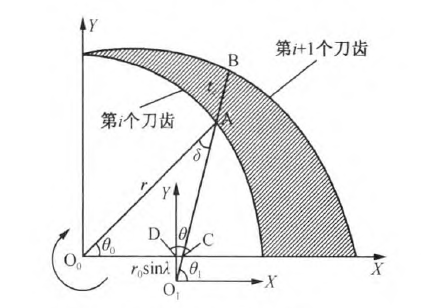

常規(guī)切削中,由于刀具偏擺對切削厚度的影響不大,通常忽略刀具偏擺的影響,即銑刀刀尖的運動是由刀具的平動、繞自身軸線轉(zhuǎn)動兩個運動合成。而微細(xì)加工中,刀具偏擺量ro與刀具半徑,.的比值率(to/r)比常規(guī)切削大的多,對微銑削的瞬時切削厚度的影響較大,刀具偏擺的影響不能忽略。微銑削中銑刀刀尖運動軌跡是由刀具的平動、繞主軸轉(zhuǎn)動和擺動三部分運動合成的。建立如圖2所示的坐標(biāo)系,繪制出考慮刀具偏擺的微銑刀刀刃路徑圖。

圖2端面兩刃微銑刀運動軌跡

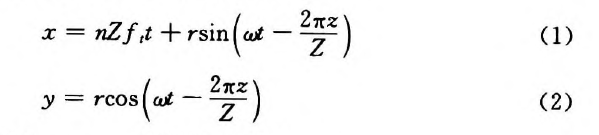

在以往的微切削的研究中,未考慮刀具偏擺的影響,刀尖的運動軌跡方程為:

式中:z——主軸轉(zhuǎn)速,r/min;

Z——微銑刀刀齒數(shù);

ft——每齒進給量,pm;

f——時間,s; r銑刀半徑,工工m;

w——角速度,rad/s;

z——銑刀第z個齒(取1、2)。

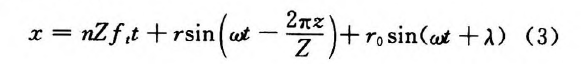

在式1和式2的基礎(chǔ)之上,引入r0表示刀具偏擺量和 表示刀具偏擺角度,此時可得到刀尖的運動軌跡方程D1為

表示刀具偏擺角度,此時可得到刀尖的運動軌跡方程D1為

式中:ro——刀具偏擺量, μm;

將式3和式4導(dǎo)入到MATLAB軟件,模擬出兩刃端銑刀切削刃的運動軌跡,如圖2所示。

1.2切削厚度理論模型

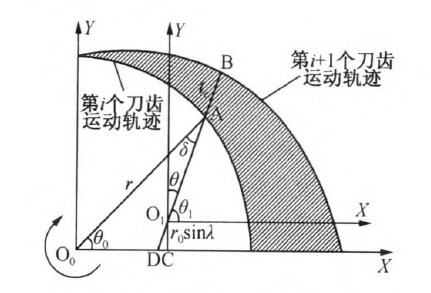

將軌跡進行局部放大來研究瞬時切削厚度,如圖3所示。圖3中第i齒和第i+1齒軌跡之間的部分即未變形切削厚度。

圖3瞬時切削厚度

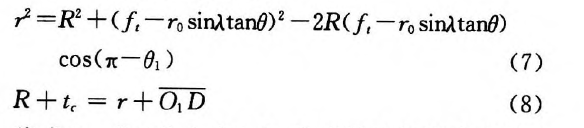

由圖3,根據(jù)幾何關(guān)系可得

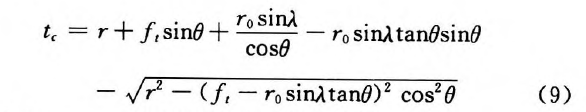

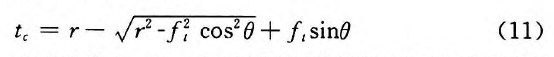

將式3~式7代人式8中,得到微銑削的瞬時切削厚度

圖4瞬時切削厚度

當(dāng)O。在X軸上時,即為未考慮刀具偏擺的瞬時切削厚度的情況,利用幾何關(guān)系可求得此時未考慮刀具偏擺的瞬時切削厚度為

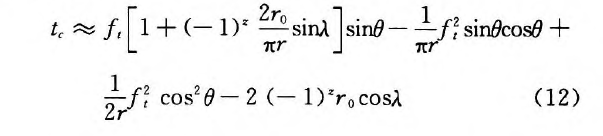

文獻E7-1中,Bao在計算微切削的瞬時切削厚度時,也考慮刀具偏擺的影響,但在計算瞬時切削厚度時,計算過程較為復(fù)雜,出現(xiàn)超越方程,最后只推導(dǎo)出瞬時切削厚度的一個近似公式為

2. 考慮刀具偏擺的瞬時切削厚度模型的分析

2.1 三種微切削厚度理論模型比較

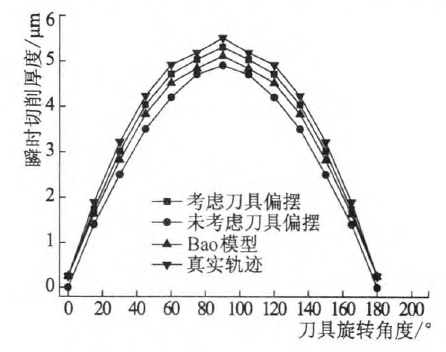

圖5不同旋轉(zhuǎn)角度對應(yīng)的瞬時切削厚度

從圖5中可以看出,未考慮刀具偏擺時,得到的瞬時切削厚度與真實軌跡得到的瞬時切削厚度差別較大;而Bao的瞬時切削厚度模型與本文考慮刀具偏擺的瞬時切削厚度模型都比未考慮刀具偏擺的模型要精確;并且從圖5中還可以看出,本文考慮刀具偏擺計算出的瞬時切削厚度更加接近真實情況。

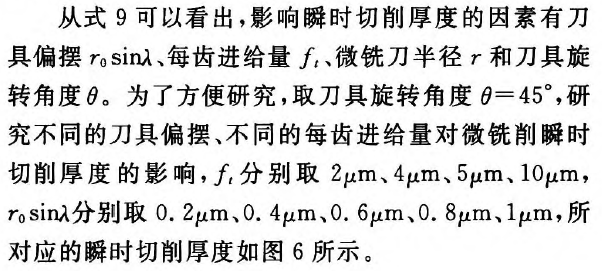

2.2瞬時切削厚度的影響因素

圖6 8=45。瞬時切削厚度

從圖6中可以看出,隨著刀具偏擺的增大,瞬時切削厚度也成增加的趨勢;每齒進給量越小,瞬時切削厚度受刀具偏擺的影響也越大,在微銑削中每齒進給量很小,因此微銑削過程中刀具偏擺的影響不容忽視;每齒進給量越大,瞬時切削厚度也越大。

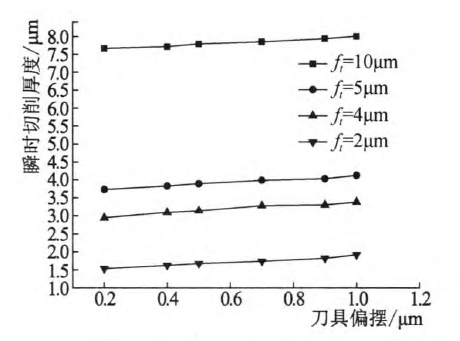

圖7瞬時切削厚度一刀具偏擺一刀具旋轉(zhuǎn)角度的三維圖

圖7表示不同的刀具偏擺和刀具旋轉(zhuǎn)角度對應(yīng)的瞬時切削厚度不同,從圖7中可以得到任意刀具偏擺和刀具旋轉(zhuǎn)角度所對應(yīng)的瞬時切削厚度。圖7中的數(shù)據(jù)是研究微銑削力的重要參數(shù)。

2.3瞬時切削厚度對微銑削力的影響

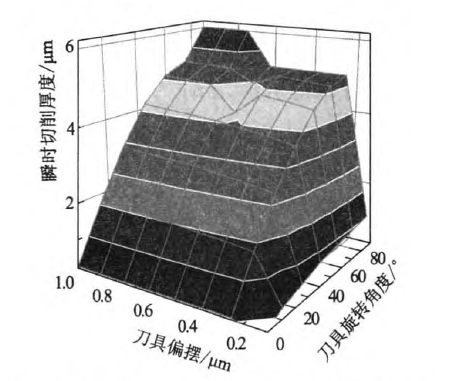

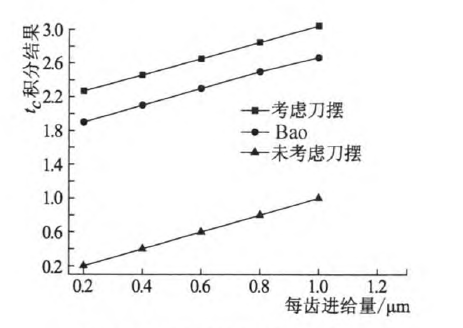

瞬時切削厚度是計算微銑削力的一個重要參數(shù),在計算微銑削力時,需要對切削厚度進行積分,為了研究瞬時切削厚度對微切削力的影響,現(xiàn)對式9、式11、式12進行積分,積分下限取0。,積分上限取90。,積分結(jié)果如圖8所示。

圖8瞬時切削厚度積分結(jié)果

從圖8可以看出,考慮刀具偏擺和未考慮刀具偏擺的積分結(jié)果相差較大,Bao近似瞬時切削厚度與本文的瞬時切削厚度都考慮了刀具偏擺的影響,積分結(jié)果相差不大,但本文考慮刀具偏擺的積分結(jié)果比Bao模型的大,更加精確,更加接近真實情況。

從圖8還可以看出,t,的積分值差別很大,因此在計算微銑削力時,刀具偏擺對微銑削力的影響很大,研究更加精確的考慮刀具偏擺的瞬時切削厚度模型是很有必要的。

3. 結(jié)論

建立了考慮刀具偏擺的微切削的瞬時切削厚度的理論模型,求解更為簡單;研究了瞬時切削厚度的影響因素和瞬時切削厚度對微切削力的影響。從以上研究可以看出,厶的積分值差別很大,因此在計算微銑削力時,刀具偏擺對微銑削力的影響很大,研究更加精確的考慮刀具偏擺的瞬時切削厚度模型是很有必要的。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年7月 新能源汽車銷量情況

- 2025年7月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年7月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年7月 軸承出口情況

- 2025年7月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年7月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況