切削工藝可以影響最終成品零件的表面完整性,有可能最終導致薄壁零件變形、或降低關鍵旋轉零件(盤和軸)的疲勞壽命。切削力和加工期間所形成的高溫的共同作用會導致零件微觀結構的改變,進而引起顯微硬度,晶界塑性變形,以及零件表面下的的殘余應力的變化。

山特維克可樂滿與AMRC(先進制造研究中心)合作進行相關研發工作,開發出了最佳的刀片牌號、槽形和切削參數,以確保加工后的零件處于最佳的狀況。

導致被加工表面質量惡化的關鍵因素包括:

• 切削參數。進給的變化影響較小,但在使用已磨損的切削刃加工耐熱超級合金時,提高切削速度對零件的表面特性會造成不利影響。

• 牌號/槽形可影響到刀具磨損。關鍵點為所謂的刀片的刀尖部分。這一部分切削刃將熱量傳遞到零件并由它獲得零件的最終尺寸。此處發生的磨損將增加切削力并提高切削溫度,從而導致刀尖更多的不規則運動并引起零件的變形。

采用如下刀片可獲得最佳的表面結果:

• 耐熱超級合金——牌號為S05F的CVD涂層CoroCut RO刀片,切削速度50m/min

• 鈦合金——牌號為H13A的非涂層CoroCut RO刀片,切削速度可高達120m/min

可預測的加工

為了確保所選刀片能夠完成一次走刀,我們提供了螺旋切削長度(SCL)的相關信息。對于給定的直徑和切削長度,可以計算出在給定進給量下的SCL——隨后即可應用正確的速度以確保在磨損程度允許的情況下完成走刀,從而獲得良好的表面完整性和正確的尺寸,而無需再次切削。

精加工的最佳方案

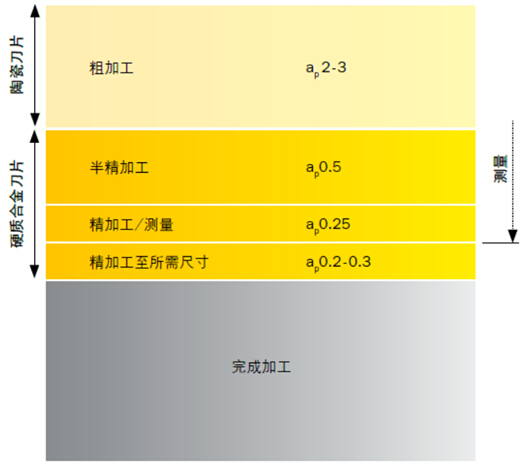

粗加工—如果使用陶瓷刀具,由于材料變形較大,應為后續工序留有1mm的余量。

采用硬質合金進行精加工(3次走刀)——使用SCL計算以確保所用的切削參數能滿足切削長度的要求。

1)半精加工—切削余量0.5mm

2)“測量精加工”—刀片與精加工刀片完全相同—切削余量0.25mm

2b)測量零件,進行最后一刀的尺寸校準并輸入相應的刀補

3)精加工至所需尺寸

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com