直角銑頭在五軸加工中的刀尖點補償技術

2015-8-14 來源:數控機床市場網 作者:北京衛星制造廠高立國 蔣疆 張佳朋

摘要:針對直角銑頭在五軸數控加工中刀尖點位置線性補償的技術難題,通過對直角銑頭的安裝方式及刀尖點補償算法等研究,采用了刀具參考點偏置補償法、控制器雙向刀長補償法,解決了直角銑頭在不同機床結構、不同數控系統的加工中心上,對內部空間狹小的復雜結構進行加工時易出現主軸干涉和運動軸超程的共性瓶頸問題,大幅度提升了加工中心的加工范圍與適應性。目前,直角銑頭已在多個航天器型號的復雜結構研制中得到成功應用。

關鍵詞:直角銑頭;五軸加工;刀尖點補償;刀軸方向

1 引言

直角銑頭是一種重要的機床主軸附件,因其能夠使刀具軸線與主軸軸線成 90°直角結構,所以通過與多軸加工中心的配合能夠增加機床的加工范圍。由于直角銑頭的刀具軸線與主軸軸線位于不同方位,傳統五軸數控加工中的刀尖點補償方式已不再適用于直角銑頭,因此需探索新的途徑來實現直角銑頭的五軸加工。直角銑頭應用于五軸加工時,存在控制器參數設置復雜,數控編程難度大,加工過程操作繁瑣等問題,嚴重影響了直角銑頭的利用率和加工效率,并且存在新技術風險分析不到位,造成質量問題的隱患。

2 直角銑頭的刀尖點線性坐標補償

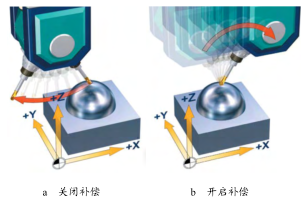

數控程序的主體部分是由機床刀尖點相對于工件的坐標點群構成的。在五軸加工中,刀尖點位置會隨著機床旋轉軸的旋轉而發生變化,因此必須將刀具參考點通過線性偏置補償到刀尖點處,實現刀尖點的實時跟隨。圖 1 是關閉和開啟刀尖點補償功能時的五軸轉換效果圖。在初始狀態下,刀具參考點位于機床的主軸端面中心點處,因此刀尖點線性坐標補償的本質是計算并補償機床旋轉后主軸端面中心點相對于刀尖點的線性偏置值。從圖 1 可以看出,當關閉刀尖點線性坐標補償功能時,機床將無法運動到正確的加工位置。

圖 1 刀尖點線性坐標補償的五軸轉換[1]

由于直角銑頭是由兩段直角邊構成,目前使用的常規刀具刀尖點線性坐標補償功能并不適用。直角銑頭的刀尖點線性坐標補償算法主要有兩種實現方式:

a. 對于沒有開放五軸聯動功能的加工中心, 可通過編制刀具參考點偏置補償算法的子程序實現補償;

b. 對于能夠完成五軸聯動的加工中心可通過控制器雙向刀長補償法完成補償。

下面具體闡述刀具參考點偏置補償法和控制器雙向刀長補償法這兩種直角銑頭的刀尖點線性坐標補償方法。

2.1 刀具參考點偏置補償法

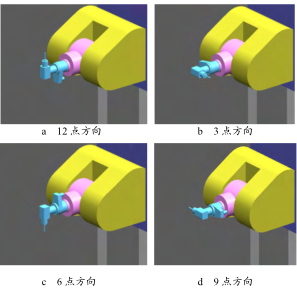

刀具參考點偏置補償法是通過在 NC 代碼中調用外部子程序,實現對不同機床旋轉角度下直角銑頭刀尖點的線性軸補償。其原理是將機床的旋轉角度作為實參傳遞給子程序,在子程序中計算機床在不同旋轉角度下主軸端面相對于刀尖點的線性軸位置偏置,并將該偏置值寫入控制器的刀具參數表中,當主程序調用該子程序時,刀具參考點將自動補償到刀尖點處。以五軸臥式加工中心為例,刀具參考點偏置補償法根據刀軸的指向可分為四種初始安裝方位(面向機床方向觀察) :刀軸指向 12 點方向(垂直向上) 、3 點方向(水平向右) 、6 點方向(垂直向下) 、9 點方向(水平向左) ,如圖 2 所示。若在五軸立式機床上,則應從機床俯視圖角度進行觀察。

圖 2 直角銑頭四種初始安裝方位

2.1.1 刀軸初始方向指向 12 點位置

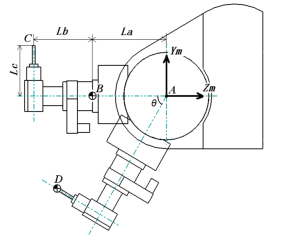

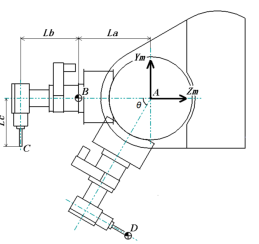

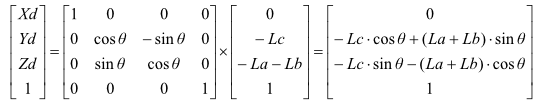

圖3 直角銑頭刀軸初始方向指向12點位置 (右視圖)

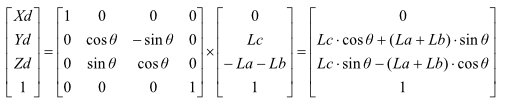

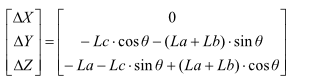

如圖 3 所示,當直角銑頭刀軸初始方向指向 12點位置時,以機床水平旋轉軸中心 A 為參考原點,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點 C 的坐標為[0 Lc -La-Lb]T。當直角銑頭繞 Xm軸旋轉? °后,刀尖點 D 的坐標[Xd Yd Zd]T可由式(1)求得:

(1)

(1) 因此, 初始刀具參考點 B 相對于刀尖點 D 的線性偏差值為:

(2)

(2) 2.1.2 刀軸初始方向指向 3 點位置

圖 4 直角銑頭刀軸初始方向指向 3 點位置

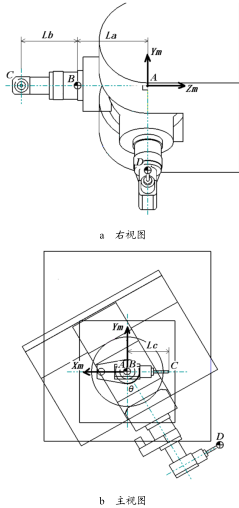

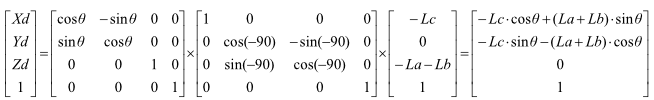

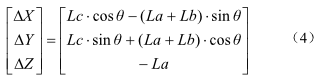

如圖 4 所示,當直角銑頭刀軸初始方向指向 3 點位置時,設機床水平旋轉軸中心 A 為參考原點,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點C 的坐標為[-Lc 0 -La-Lb]T。此時機床先繞 Xm 軸旋轉-90°, 再繞 Zm 軸旋轉? °后, 刀尖點 D 的坐標[Xd Yd Zd]T可由式(3)求得:

因此, 初始刀具參考點 B 相對于刀尖點 D 的線性偏差值為:

2.1.3 刀軸初始方向指向 6 點位置

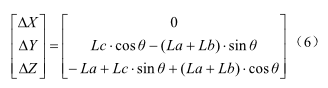

圖 5 直角銑頭刀軸初始方向指向 6 點位置 (右視圖)

如圖 5 所示,當直角銑頭刀軸初始方向指向 6 點位置時,設機床水平旋轉軸中心 A 為參考原點,此時銑頭軸線平面位于機床的 YmZm 平面內,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點 C 的坐標為[0 -Lc -La-Lb]T。當直角銑頭繞-Xm 軸旋轉? °后,刀尖點 D 的坐標[Xd Yd Zd]T可由式(5)求得:

(5)

(5) 因此, 初始刀具參考點 B 相對于刀尖點 D 的線性偏差值為:

2.1.3 刀軸初始方向指向 9 點位置

圖 6 直角銑頭刀軸初始方向指向 9 點位置

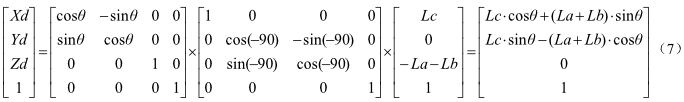

如圖 6 所示,當直角銑頭刀軸初始方向指向 9 點位置時,設機床水平旋轉軸中心 A 為參考原點,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點C 的坐標為[Lc 0 -La-Lb]T。此時機床先繞 Xm 軸旋轉-90°, 再繞 Zm 軸旋轉? °后, 刀尖點 D 的坐標[Xd Yd Zd]T可由式(7)求得:

因此, 初始刀具參考點 B 相對于刀尖點 D 的線性偏差值為:

?根據上文所述的四種刀軸初始安裝方向,將其刀尖點的位置補償算法封裝在數控系統的用戶子程序中,并將計算結果通過該程序直接寫入到刀具參考點的基礎偏置參數中。在應用直角銑頭進行五軸加工時,將機床轉動角度? 作為實參傳遞給該用戶子程序便可實現直角銑頭刀尖點的實時跟隨。

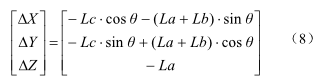

2.2 控制器雙向刀長補償法

普通銑頭的刀具長度僅沿機床主軸方向,在進行刀具長度補償時僅需補償刀具的 Z 向長度值。而直角銑頭包含主軸軸線和刀具軸線兩個刀長方向,因此必須在機床控制器刀具表中設置雙向刀長才能實現機床刀具參考點的偏置補償。以五軸臥式加工中心為例, 按照圖2所述直角銑頭初始安裝位置的四種方向,雙向刀長數值的設置分成以下四組,每組兩個刀長值,如圖 7 所示。 以圖 3 中所示的 12 點方向為例, 直角銑頭中第 1段與刀柄同軸的直角邊沿 Zm 軸正向,第 2 段與刀具同軸的直角邊沿 Ym 軸負向, 因此需將刀長 Lb 值輸入刀具表的 Length 1 中,將-Lc 值輸入 Length 2 中,如圖 7a所示。根據刀具表中設置的雙向刀長補償值,啟動五軸聯動模式,控制器將自動補償由于旋轉軸運動產生的線性偏差,實現機床刀尖點的實時跟隨,該方法適合于具備五軸聯動的五軸加工中心。

?

?圖 7 雙向刀長數值的設置

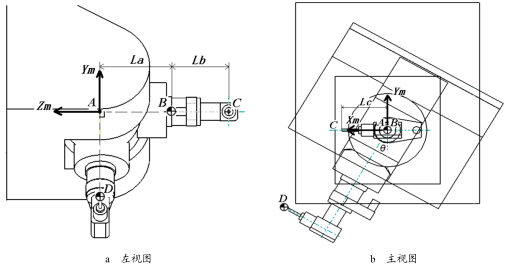

3 直角銑頭在五軸加工中心上的幾何參數獲取

?

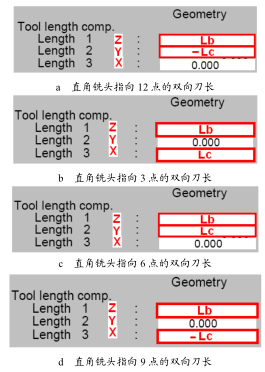

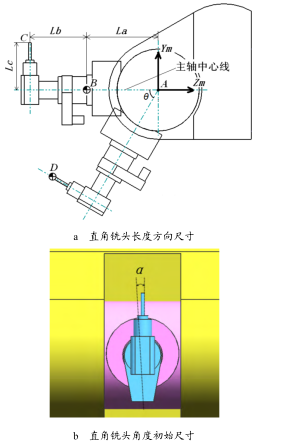

圖 8 直角銑頭幾何參數示意圖

直角銑頭在五軸加工中心上的實際應用過程中,由于要參與五軸旋轉和補償,所以直角銑頭的長度尺寸和角度尺寸的準確獲取是保證刀尖點正確補償的前提條件。以五軸臥式加工中心為例,如圖 8 所示,對于長度方向尺寸需要獲得 Lb 和 Lc 的準確數值;對于角度尺寸需要確保角度 α 等于零。 Lb 是直角銑頭的固有參數, 可以通過配件參數表直接獲得。

Lc 根據安裝刀具長度的不同會實時變化, 需要通過測刀儀獲取準確數值。由于主軸中心線無法獲取,所以 Lc 數值無法直接測量,具體測量方法如下:切削刀具在直角銑頭上安裝完成后,將直角銑頭放置于測刀儀工作臺,使直角銑頭繞主軸中心線進行回轉,在測刀儀屏幕上找到刀尖位置,并測量最大回轉半徑,通過圖 8 可知繞主軸中心線的最大回轉半徑即為Lc 值。

角度α是直角銑頭的實際安裝位置和理論安裝位置之間的偏差,為了確保五軸旋轉和補償正確,需要確保 α 等于零。角度 α 的具體調零方法為:將百分表的觸頭與刀具外表面接觸,采用機床手動模式沿豎直方向上下移動機床主軸,觀察百分表的跳動值,根據跳動值調整直角銑頭與機床主軸上的緊固螺釘,當跳動值為零時角度 α 等于零。

4 結束語

所采用的刀具參考點偏置補償法、控制器雙向刀長補償法,很好地解決了直角銑頭在五軸加工中的刀尖點補償難題,進一步提升了五軸數控加工中心的加工范圍與適應性。目前,直角銑頭已在多個航天器型號的復雜結構研制中得到成功應用。

?

?

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息