曲軸配重塊半徑檢具設計

2013-12-30 來源:數控機床市場網 作者:哈量具刃具集團 孫廣東

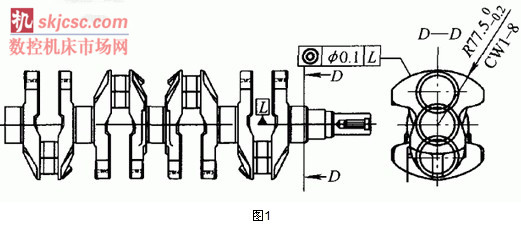

曲軸是發動機的核心零件,不僅結構復雜,而且加工精度和加工難度較大。其中,曲軸配重塊的尺寸精度,位置精度,如圖1所示,配重塊的尺寸精度為回轉半徑φ77.5 mm,公差是0.2 mm,與主軸回轉半徑中心同軸度為0.1mm。一般檢測配重塊回轉半徑的方法通常采取在找正曲軸之后,利用高度尺測量配重塊的高點a值,測量曲軸頸高點a’值,再用千分尺測量曲軸頸半徑R值,通過計算回轉半徑e’=(a-a’)+R,然后計算與理論值e的差值來評定工件是否合格,即︱e-eˊ︱≤0.2合格。這種方法測量曲軸配重塊回轉半徑的精度是可靠的,能夠滿足測量要求,但是這種檢測方法需分別檢測8個位置,檢測時間長,不能夠滿足流水線生產的需要。

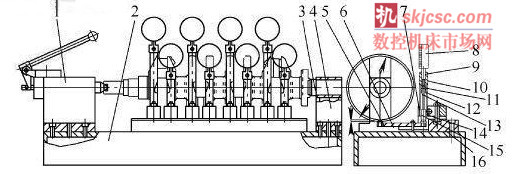

為了保證與生產線加工能力相適應,根據產品的尺寸精度和形狀公差要求,在保證測量精度的前提條件下,縮短檢測時間,提高檢測效率,因此,我們設計了一套測量配重塊回轉半徑的專用檢具。該檢具采用比較測量法,將標準件做為基準,對表重復性誤差為0.01 mm,專用檢具如圖2。

圖2

1 頂尖部件 2 底座 3 頂尖 4 頂尖座 5 觸頭 6 杠桿 7 測體 8 指示表 9 夾套 10 表座 11 套管 12 ,14 套 13 彈簧 15 頂桿 16 導板

1.檢具的設計方案

(1)檢具的定位裝置、裝夾裝置設計 設計檢具,既要保證操作靈活,裝夾方便,定位準確,又要保證測量精度。因此,將檢具的設計定位基準與生產加工定位基準一致,這樣可以降低基準不同而造成的誤差。該檢具定位是以曲軸的兩個中心孔做為基準,大端采用固定頂尖,小端采用活動頂尖,通過兩頂尖對曲軸實現定位。使用時,首先將曲軸對表件安裝在檢具的兩個頂尖上,對表件的中心與兩頂尖的中心重合,然后旋轉曲軸對表件,使對表件外徑與觸頭5相接觸,通過杠桿6的1:1傳動,帶動頂桿15,推動指示表測頭,在指示表指針達到最大值時,將指針對0位。之后,再將被測曲軸工件安裝在專用檢具上,從指示表上讀取被測配重塊相應的尺寸偏差。

(2)對表件精度設計 該檢具采用的測量方法為比較測量法,是以標準件做為基準,因此,為了保證檢具的測量精度,標準件的精度必須要嚴格控制,根據曲軸配重塊回轉半徑公差為0.2mm,將檢具對表件的精度做到公差的十分之一比較合理,即±0.01mm,專用檢具的測量精度取±0.02mm。

(3)測量精度的保證 該檢具裝置是用來檢測全部8個配重塊回轉半徑尺寸,因此從中可以分析出,影響測量精度的因素主要有三方面:兩頂尖的同軸度的誤差,標準件精度的誤差,指示表的誤差。其中為了保證兩頂尖的同軸度誤差,與曲軸中心重合,考慮到現有工藝能力,為了降低機械加工的難度,通過檢查員與鉗工相配合,利用配磨調整兩頂尖的位置精度,使兩頂尖達到同軸度φ0.01mm的要求后,最后配鉆鉸銷孔,用定位銷定位。對于控制標準件的精度,在標準件組裝階段,將8個標準塊組裝在一起后,安裝在兩頂尖上,分別對8個標準塊進行調整,使每個標準塊的一致性控制在0.01mm。對于指示表而言,指示表的自身重復性為0.003㎜,在±0.05 mm內的示值誤差為0.005 mm,在測量裝置保證技術要求的前提下,能夠滿足測量裝置的示值重復性為0.01 mm,在±0.05 mm內的示值誤差為0.01 mm的要求。通過鉗工在裝配時進行調整和修配方法,可以大大簡化了加工工藝,降低加工難度,保證了設計的技術要求,滿足檢具的測量精度。

2.檢具使用方法

(1)將標準件安裝在檢具上,旋轉標準件使回轉半徑達到最高點,將指示表對0位。

(2)將被測曲軸工件安裝在檢具上。

(3)旋轉曲軸檢測配重塊的回轉半徑尺寸,在8塊指示表上分別讀取相應的最大數值偏差,偏差在公差范圍內則為合格。

3.結語

經過現場實際測量使用驗證,采用專用檢具對曲軸配重塊回轉半徑進行測量,能夠方便快捷地測量回轉半徑的誤差,并能保證足夠的測量精度,提高了配重塊回轉半徑的檢測效率,可以在3分鐘內完成曲軸零件全部8個配重塊的尺寸精度檢測,滿足生產的實際需要,與生產加工能力相適應。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com