摘要:文中介紹了數(shù)控機床的組成中各個系統(tǒng)的作用,以及射孔專用槍銑床的機體組成、工作原理、常見故障的排除,對設(shè)備操作者起到指導(dǎo)作用。

關(guān)鍵詞:數(shù)控機床;射孔槍專用銑床;維護保養(yǎng)及檢查;冷卻潤滑

1 、數(shù)控機床的組成和原理

1.1 組成

數(shù)控系統(tǒng)運行零件加工程序以實現(xiàn)數(shù)控機床對零件的加工,現(xiàn)代計算機數(shù)控系統(tǒng)由控制介質(zhì)、輸入輸出設(shè)備、計算機數(shù)控裝置、伺服系統(tǒng)及機床體組成。

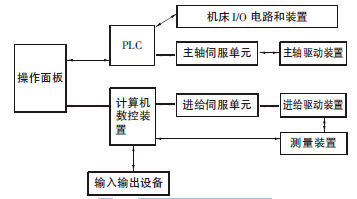

1.2 工作原理

圖1 數(shù)控機床工作原理圖

1.3 幾個術(shù)語

1)伺服系統(tǒng)。是數(shù)控系統(tǒng)與機床之間的電傳動聯(lián)系環(huán)節(jié)。主要由伺服電機、驅(qū)動控制系統(tǒng)以及位置檢測反饋裝置組成;伺服電機是系統(tǒng)的執(zhí)行元件,驅(qū)動控制系統(tǒng)是伺服電機的動力源,數(shù)控系統(tǒng)發(fā)出的指令信號與位置反饋信號比較后作為位移指令,在經(jīng)過驅(qū)動系統(tǒng)的功率放大后,帶動機床移動部件做精確定位或按照規(guī)定的軌跡和進給速度運動,使機床加工出符合圖樣要求的零件。

2)檢測反饋系統(tǒng)。由檢測元件和相應(yīng)的電路組成,其作用是檢測機床的實際位置、速度等信息,并將其反饋給數(shù)控裝置與指令信息進行比較和校正,從而構(gòu)成系統(tǒng)的閉環(huán)控制。

3)機床本體。機床本體指的是數(shù)控機床機械部分,包括床身、主軸、進給機構(gòu)等機械部件,由于數(shù)控機床是高精度和高生產(chǎn)率的自動化機床,較傳統(tǒng)的機床具有更好

的剛性和抗振性,相對運動摩擦因數(shù)小,傳動部件之間的間隙小,而且傳動和變速系統(tǒng)便于實現(xiàn)自動化控制。

2、 射孔槍專用數(shù)控銑床的組成及工作原理

該機床是根據(jù)不同管徑、不同長度、不同孔型的槍管而專門設(shè)計的專用機床。它具有機、電、氣集于一身的技術(shù)密集特點,是一種自動化程度高、結(jié)構(gòu)獨特的先進設(shè)備。

2.1 組成

由控制介質(zhì)、輸入輸出設(shè)備、計算機數(shù)控裝置、伺服系統(tǒng)及機床體組成。主要介紹機床體的組成及原理。機床體的組成包括:自動上料輸送機、主機、拖夾分度裝置、自動下料輸送機、電控、氣控、冷卻。

2.2 各部件的調(diào)整與設(shè)定

1)自動上料輸送機。由翻板、托輥及輸送部分組成。翻板由氣缸帶動抬起,將上料集料架上的鋼管單根取下,沿斜坡自動滾到托輥上。

2)主機。主機由床身、滑座、主軸箱組成。

a.主軸轉(zhuǎn)速的設(shè)定:主軸電機為直流伺服電機,轉(zhuǎn)速為1500 r/min,減速比為1:1.5。刀具進給系統(tǒng)由直流伺服機、減速器、絲杠組成。伺服機轉(zhuǎn)速為3000 r/min,減速箱減速比為1:60,絲杠螺距為5 mm。每齒切削深度的確定:進給量為25 mm/min,主軸轉(zhuǎn)速為550 r/min,每齒切削深度為T=25÷550=0.04 mm。

b.切削深度的調(diào)整。刀具進給的程序是:快進→工作進給→快退。該程序指令由三個接近開關(guān)和一個行程撞塊完成,當(dāng)?shù)毒呖爝M距離被加工件2~3 mm 時,與一接近開關(guān)有感應(yīng),同時發(fā)出工作進給信號,開始進給。當(dāng)進給到要求深度時,與另一接近開關(guān)有感應(yīng)發(fā)出快退信號,此時刀具快速退回,退回的終止位置在編制程序時確定。

c.主軸間距的確定:主軸間距是根據(jù)被加工槍管孔的間距及最優(yōu)選的加工程序而定的,靠近拖夾部分的主軸為零定位,由固定擋鐵銷定,其中一個為永久零定位,另一個如需移動可直接測量,主軸滑座與固定定位塊的距離,即為兩主軸的間距。另外兩個主軸與前兩個主軸的間距可直接測量主軸的外徑,主軸前端的外徑尺寸(60±0.02)mm。

3)拖夾分度裝置。本系統(tǒng)由拖夾電機、絲杠、分度電機、3 個氣缸、回轉(zhuǎn)盤、本體和床身構(gòu)成。

原理:拖夾電機轉(zhuǎn)動由齒帶輪、齒形帶、帶動滾珠絲杠的絲母旋轉(zhuǎn)。使本體前后移動,完成拖動進退的指令;分度電機轉(zhuǎn)動由齒帶輪、齒形帶帶動回轉(zhuǎn)盤旋轉(zhuǎn),完成分度指令;3 個氣缸是用來夾緊槍身的,管徑的變化可移動氣缸的前后位置;加工完的槍身,由拖夾、分度裝置送到自動下料輸送機的托滾上,然后自動向后移動,停止后翻板抬起延斜坡自動滾到下料架上。

2.3 切削工作原理

由CNC 側(cè)傳來信號:M21、M28(卡盤卡緊,卡鉗松開)→M23(上料架啟動,將槍管送入機床,遇到測量裝置時停止)→G01Y-41 (移動卡盤前移推住槍管進行定位)→F800(卡盤移動速度)→M27(卡鉗卡緊,定位完成)→M22(卡盤松開)→G01Y-90 F2000 (卡盤前移套住槍管)→M21(卡盤卡緊卡柱槍管)→S600 M04(主軸開始旋轉(zhuǎn))→M26(主軸進給系統(tǒng)帶動主軸進行快速移動)。當(dāng)遇到第一個檢測開關(guān)時,速度減慢,進行切削移動;當(dāng)遇到下一個檢測開關(guān)時停止進給,開始退刀;再遇到第一個檢測開關(guān)時延時1.5s 后,停止動作,完成一個切削循環(huán)。M28(卡鉗松開)→G01X90 Y62.5(卡盤旋轉(zhuǎn)90°,同時移動62.5 mm)→M27(卡鉗卡緊)→M26(下一個切削循環(huán)開始)。以此類推完成每一根射孔槍。

3 、射孔槍專用數(shù)控銑床的冷卻潤滑

3.1 冷卻

為了延長刀具的使用壽命,提高光潔度,達到冷卻充分、具體,采用了內(nèi)冷式。壓力冷卻液可跟蹤每一個刀塊及時定點冷卻,由于冷卻液有一定的壓力,可同時起到清理和排屑的功能。

3.2 潤滑

1)主軸內(nèi)的3 個軸承在裝配時涂滿能承受高轉(zhuǎn)速的鋰基潤滑脂無需潤滑。

2)各運動部件的導(dǎo)軌均采用高精度的直線滾動導(dǎo)軌,每周往導(dǎo)軌滑塊上的油杯內(nèi)注油1~2 次即可。

4 、射孔槍專用數(shù)控銑床的維護保養(yǎng)及檢查

1)維護與保養(yǎng)。每班工作后需對鐵屑和冷卻液進行清理。每月定期對設(shè)備的電器和機械部分進行維護保養(yǎng)一次。

2)檢查。a.檢查氣缸是否有氣,氣壓是否保證在0.5~0.8 個大氣壓;檢查4 個夾具上的8 根管以及回轉(zhuǎn)夾盤的3 根氣管是否暢通。b.檢查導(dǎo)軌與絲杠是否有異物和過多

的灰塵。c.檢查電機及減速箱是否有異常聲音,進給速度不應(yīng)隨意改動,進給撞塊及接近開關(guān)的位置調(diào)好后嚴(yán)禁移動。d.檢查電機及主軸箱內(nèi)是否有異常聲音,主軸轉(zhuǎn)速不應(yīng)隨意改動,e.按常規(guī)要求潤滑,重點是4 個夾具的活動套潤滑。f.檢查運動平移、回轉(zhuǎn)平移是否準(zhǔn)確無誤。

5 、射孔槍專用數(shù)控銑床的常見故障及排除

1)盲孔尺寸全部深或淺。原因是深度檢測開關(guān)調(diào)整不準(zhǔn),排除辦法是適當(dāng)調(diào)整。

2)報警號7008 為主軸電機故障。排除方法:重新合閘,用解除鍵解除報警,程序繼續(xù)執(zhí)行。

3)報警號7009 為主軸進給電機故障。排除方法:重新合閘,用解除鍵解除報警,程序繼續(xù)執(zhí)行。

4)報警號7013 為卡盤和卡鉗同時卡緊時,卡盤不能移動。排除方法:變到手動位置,松開卡鉗,刪除鍵刪除報警號即可。

5)報警號7012 為主軸進給超程、報警。排除方法:反向轉(zhuǎn)動進給電機直至超程開關(guān)彈出,用刪除鍵刪除報警號即可

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)