摘要:為了預(yù)測(cè)數(shù)控機(jī)床運(yùn)行時(shí)熱誤差對(duì)進(jìn)給系統(tǒng)定位精度的影響,以精密坐標(biāo)鏜床為研究對(duì)象,采用紅外熱像儀和激光干涉儀分別測(cè)量進(jìn)給系統(tǒng)在每個(gè)測(cè)點(diǎn)的絲杠溫度和定位精度,提出進(jìn)給系統(tǒng)熱誤差的最小二乘支持向量機(jī)(LS-SVM)預(yù)測(cè)方法,建立了關(guān)于溫度與位置的預(yù)測(cè)模型。模型引入最小二乘支持向量機(jī)方法對(duì)機(jī)床進(jìn)給系統(tǒng)熱誤差進(jìn)行預(yù)測(cè)分析,較好地描述了進(jìn)給軸熱誤差與溫度、位置之間的非線性關(guān)系,且對(duì)樣本的依賴度小,有很好的泛化能力,解決了目前線性擬合模型用特征平均溫度替代當(dāng)前測(cè)點(diǎn)溫度進(jìn)行計(jì)算而存在較大誤差的問題。實(shí)驗(yàn)結(jié)果表明,與目前已經(jīng)在數(shù)控機(jī)床上實(shí)際應(yīng)用的線性預(yù)測(cè)模型相比,LS-SVM 模型對(duì)進(jìn)給系統(tǒng)熱誤差預(yù)測(cè)精度可達(dá)90%,預(yù)測(cè)精度提高30%以上,取得了非常好的預(yù)測(cè)效果,具有較高的現(xiàn)實(shí)應(yīng)用價(jià)值。

關(guān)鍵詞:進(jìn)給系統(tǒng);熱誤差;熱誤差建模;最小二乘支持向量機(jī)

目前國產(chǎn)數(shù)控機(jī)床制造水平與國外相比還有一定差距。其中,國產(chǎn)精密坐標(biāo)鏜床雖然在一些關(guān)鍵性能指標(biāo)上能接近或達(dá)到國外先進(jìn)水平,但還存在一些國產(chǎn)機(jī)床普遍存在的問題,如穩(wěn)定性差、可靠性低等。這些問題會(huì)隨著機(jī)床使用時(shí)間的增加而變得更加突出,嚴(yán)重影響工件的加工質(zhì)量。機(jī)床誤差主要包括幾何誤差、熱誤差和切削力誤差等[1],

大量研究表明,熱誤差約占機(jī)床總加工誤差的70%[2],且所占比例隨機(jī)床精密等級(jí)不同而有所差異,一般機(jī)床加工精度越高,熱誤差所占比例越大。機(jī)床加工過程中電機(jī)、軸承、刀具等會(huì)產(chǎn)生大量的熱,熱不平衡引起的機(jī)床機(jī)構(gòu)變形、定位精度下降,嚴(yán)重影響加工精度,這種由熱引起的誤差稱為熱誤差。機(jī)床熱誤差的影響因素很多,熱源強(qiáng)度及位置、機(jī)械結(jié)構(gòu)、材料屬性、機(jī)床加工環(huán)境及加工方式等因素相互耦合影響機(jī)床的溫度場(chǎng)分布及熱誤差,因此機(jī)床熱誤差具有非線性非穩(wěn)態(tài)時(shí)變的特性。

研究機(jī)床熱特性主要是分析機(jī)床進(jìn)給系統(tǒng)和主軸系統(tǒng)的熱特性,目前對(duì)主軸系統(tǒng)熱誤差預(yù)測(cè)模型的研究較多,提出了很多研究方法和熱誤差預(yù)測(cè)模型,且模型有很高的預(yù)測(cè)精度,如時(shí)間序列預(yù)測(cè)模型、BP 神經(jīng)網(wǎng)絡(luò)預(yù)測(cè)模型、支持向量機(jī)預(yù)測(cè)模型以及多元線性回歸預(yù)測(cè)等,而關(guān)于進(jìn)給軸系統(tǒng)熱誤差研究卻相對(duì)較少,熱誤差預(yù)測(cè)模型簡單、單一。主要因?yàn)檫M(jìn)給系統(tǒng)熱特性更復(fù)雜,實(shí)驗(yàn)中絲杠溫度不易獲取,實(shí)驗(yàn)成本更高等。文獻(xiàn)[3]建立了滾珠絲杠熱誤差的多元回歸模型。文獻(xiàn)[4]通過與進(jìn)給軸平衡安置的石英管求出進(jìn)給軸的熱膨脹量,間接建立了基于神經(jīng)網(wǎng)絡(luò)(ANN)的位置-熱誤差模型。文獻(xiàn)[5]利用激光干涉儀對(duì)立式加工中心的進(jìn)給系統(tǒng)熱誤差進(jìn)行了研究,給出了較為完整的測(cè)試方法。文獻(xiàn)[6]利用紅外熱像儀對(duì)滾珠絲杠的溫度場(chǎng)進(jìn)行了測(cè)量,并建立了進(jìn)給軸熱誤差與關(guān)鍵測(cè)點(diǎn)溫度的關(guān)系模型。文獻(xiàn)[7]利用有限元理論分析機(jī)床進(jìn)給軸系統(tǒng)在不同工況條件下的溫度場(chǎng)分布及熱變形,取得了較為理想的預(yù)測(cè)結(jié)果。

本文以精密坐標(biāo)鏜床為研究對(duì)象,利用紅外熱像儀、激光干涉儀以及由本課題組自行研制的溫度采集系統(tǒng)等對(duì)機(jī)床進(jìn)給系統(tǒng)進(jìn)行同步數(shù)據(jù)測(cè)量。分析了進(jìn)給系統(tǒng)在不同進(jìn)給速度下的溫度分布,研究了坐標(biāo)鏜床在受熱膨脹下定位精度的變化規(guī)律以及影響因素,對(duì)進(jìn)給系統(tǒng)熱誤差特征進(jìn)行了分析,提出進(jìn)給系統(tǒng)熱誤差的最小二乘支持向量機(jī)(LS-SVM)預(yù)測(cè)方法,建立了關(guān)于溫度與位置的預(yù)測(cè)模型。模型預(yù)測(cè)結(jié)果與目前廣泛應(yīng)用在數(shù)控機(jī)床上的線性預(yù)測(cè)模型相比,該模型具有非常好的預(yù)測(cè)精度和通用性,而且支持向量機(jī)是基于統(tǒng)計(jì)學(xué)習(xí)和結(jié)構(gòu)風(fēng)險(xiǎn)最小化原理的方法,其對(duì)樣本的依賴度小,有很好的泛化能力,具有非常好的現(xiàn)實(shí)應(yīng)用價(jià)值。

1 、實(shí)驗(yàn)設(shè)備及測(cè)量方法

1.1 實(shí)驗(yàn)對(duì)象及測(cè)試系統(tǒng)

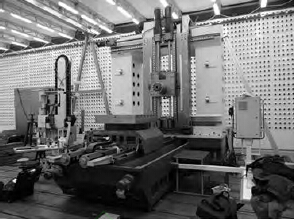

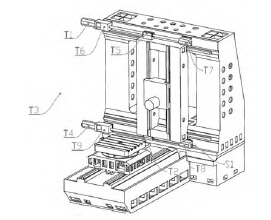

本文研究對(duì)象為昆明機(jī)床廠研制的大型精密坐標(biāo)鏜床,如圖1 所示。進(jìn)給軸X,Y,Z 均為線性同步雙電機(jī)驅(qū)動(dòng),進(jìn)給行程為1200×1000×1000 mm,在20 ℃恒溫車間內(nèi)機(jī)床進(jìn)給系統(tǒng)定位精度為3μm,重復(fù)定位精度為1.5 μm,理論最大進(jìn)給速度F= 64 m/min,實(shí)際加工最大進(jìn)給速度F = 45 m/min。

圖1 精密坐標(biāo)鏜床

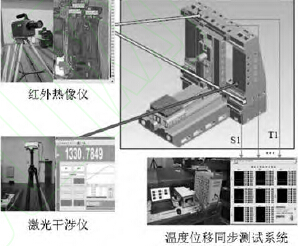

圖2 進(jìn)給系統(tǒng)熱特性測(cè)試系統(tǒng)

測(cè)試系統(tǒng)包括一臺(tái)雷尼紹公司XL80 激光干涉儀,一臺(tái)FLIR SC7000 紅外熱像儀及一套溫度位移同步測(cè)試系統(tǒng),測(cè)試系統(tǒng)如圖2 所示。激光干涉儀用來測(cè)量機(jī)床進(jìn)給系統(tǒng)的定位誤差,激光干涉儀補(bǔ)償器可以修正空氣溫度、濕度、壓強(qiáng)等環(huán)境因素對(duì)測(cè)量精度的影響。紅外熱像儀可以在機(jī)床運(yùn)行時(shí)采集絲杠的溫度,并可以直觀的了解熱源對(duì)其分布的影響。溫度位移同步測(cè)試系統(tǒng)中利用高精度電渦流傳感器測(cè)量絲杠末端受熱膨脹量,記為S1,傳感器用磁性表座固定在絲杠末端,利用磁吸式熱電阻溫度傳感器PT100 測(cè)量溫度,記為T1-T9。

1.2 測(cè)試方法[8-9]

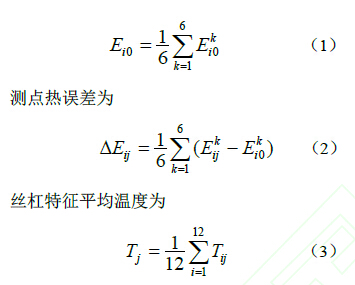

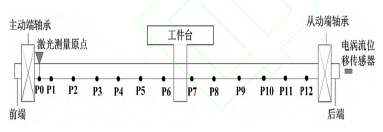

本實(shí)驗(yàn)是在20℃恒溫實(shí)驗(yàn)室進(jìn)行的,以X 進(jìn)給軸在不同進(jìn)給速度下(6、12、18、24 m/min)測(cè)量絲杠關(guān)鍵點(diǎn)的溫度、絲杠末端位移和X軸定位精度。進(jìn)給軸在測(cè)量范圍[50 mm,1150 mm]內(nèi)分為12 個(gè)測(cè)點(diǎn),如圖3 所示,相鄰測(cè)點(diǎn)相距100 mm,定位誤差的測(cè)量方法依據(jù)VDI/ISO 標(biāo)準(zhǔn),每次測(cè)量點(diǎn)停留5 s,每組數(shù)據(jù)測(cè)量3 個(gè)往復(fù),設(shè)置反向越程為2mm,消除反向間隙。開機(jī)運(yùn)行前先冷機(jī)測(cè)一組數(shù)據(jù)作為機(jī)床的幾何誤差,便于去除以后數(shù)據(jù)中的幾何誤差,得到熱誤差。每組定位誤差數(shù)據(jù)測(cè)量間隙為30 min,測(cè)量時(shí)間為10 min,為了減少測(cè)量時(shí)產(chǎn)生的熱量對(duì)測(cè)量結(jié)果的影響,測(cè)量時(shí)進(jìn)給速率降為0.5 m/min。溫度數(shù)據(jù)每5 min 保存一次,溫度測(cè)點(diǎn)及位移測(cè)點(diǎn)安裝位置如圖4 所示。具體位置如下:(1)上端絲杠部分:電機(jī)外殼溫度(T1),前軸承(T6),螺母(T5),后軸承(T7);(2)下端絲杠部分:電機(jī)外殼溫度(T4),前軸承(T9),螺母(T2),后軸承(T8);(3)環(huán)境溫度(T3);(4)X 軸下端絲杠末端熱伸長量(S1)。測(cè)點(diǎn)冷態(tài)時(shí)的幾何誤差i0 E 為

其中i 為溫度測(cè)點(diǎn)編號(hào),j 為測(cè)量數(shù)據(jù)的組數(shù)編號(hào),且i = 1,2,…12,測(cè)量組數(shù) j =1,2,…N,機(jī)床在580min時(shí)已經(jīng)達(dá)到熱平衡,對(duì)應(yīng)N =14。

圖3 軸上測(cè)點(diǎn)分布示意圖

圖4 溫度、位移傳感器安裝位置示意圖

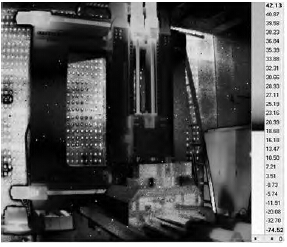

圖 5 紅外熱像儀圖譜

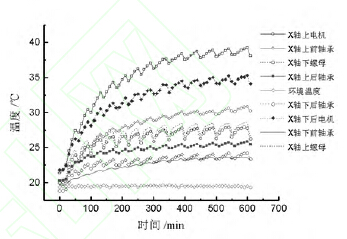

圖6 溫度敏感點(diǎn)溫度值圖

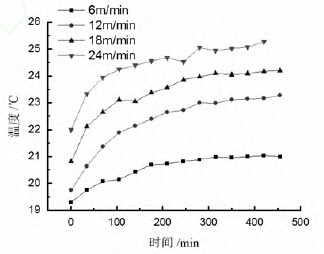

圖7 不同進(jìn)給速度下絲杠平均溫度

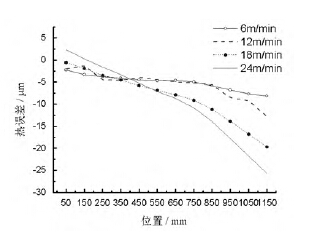

圖8 不同進(jìn)給速度下穩(wěn)態(tài)定位誤差

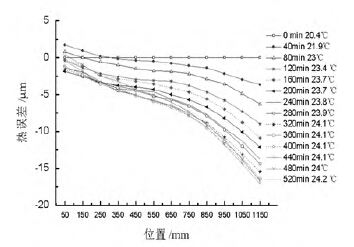

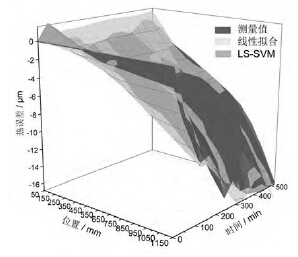

圖9 F=18m/min 進(jìn)給軸誤差與位置和溫度關(guān)系圖

2 、實(shí)驗(yàn)結(jié)果及分析

機(jī)床產(chǎn)生熱誤差是由于機(jī)床受熱膨脹,結(jié)構(gòu)熱不平衡引起的,熱誤差肯定與溫度有關(guān),由進(jìn)給軸絲杠受熱膨脹不均以及定位光柵尺的熱變形引起的機(jī)床的定位誤差,在不同的坐標(biāo)位置也應(yīng)該是不一樣的,本次實(shí)驗(yàn)數(shù)據(jù)也驗(yàn)證了這一點(diǎn)。圖5 可以直觀了解加工過程中機(jī)床溫度及熱源分布情況,溫度越高的地方紅外輻射能量越大,在圖中就顯示的越白亮,經(jīng)過處理可以獲得需要部位的溫度值,通過這種方法獲得絲杠上測(cè)點(diǎn)的溫度值。

2.1 機(jī)床溫度場(chǎng)分析

溫度位移同步測(cè)試系統(tǒng)測(cè)得機(jī)床進(jìn)給系統(tǒng)熱敏感點(diǎn)溫度值,如圖6 所示。由圖可知,環(huán)境溫度大約穩(wěn)定在20 ℃,X 進(jìn)給軸上電機(jī)溫度最高,為39.26 ℃,次高點(diǎn)是進(jìn)給軸下電機(jī),為35.3 ℃;本研究對(duì)象精密坐標(biāo)鏜床進(jìn)給系統(tǒng)為雙驅(qū)結(jié)構(gòu),電機(jī)為進(jìn)給系統(tǒng)動(dòng)力源,其產(chǎn)生的熱量應(yīng)該是最大的,為最主要熱源,PT100 溫度傳感器是磁吸在電機(jī)外殼上,電機(jī)內(nèi)部溫度應(yīng)該還高于測(cè)量值;雙驅(qū)結(jié)構(gòu)在同步控制和結(jié)構(gòu)、制造上的差異導(dǎo)致上、下電機(jī)溫度值不同,觀察其他數(shù)據(jù)可得,上部溫度測(cè)點(diǎn)值都高于對(duì)應(yīng)的下部溫度測(cè)點(diǎn)值。距離上電機(jī)最近的上軸承溫度值約為30.9 ℃,僅低于上下電機(jī)溫度,因?yàn)殡姍C(jī)產(chǎn)生熱量首先通過靠近的軸承向外傳導(dǎo),其次,軸承在運(yùn)行過程中也會(huì)產(chǎn)生大量的熱。絲杠后端的軸承由于遠(yuǎn)離主要熱源,溫度相對(duì)較低只有25.7 ℃。圖中數(shù)據(jù)有明顯的周期波動(dòng),因?yàn)槊扛?0min 就要降低進(jìn)給速度測(cè)量測(cè)點(diǎn)的定位精度,測(cè)量期間產(chǎn)生的熱量減少溫度值下降,圖中的波動(dòng)周期也剛好對(duì)應(yīng)這個(gè)時(shí)間段。

通過式(3)計(jì)算絲杠的特征平均溫度,得出在不同進(jìn)給速度下絲杠特征平均溫度隨時(shí)間的變化圖,如圖7 所示。由圖7 可知,進(jìn)給速度越大,絲杠溫

度越高。

2.2 機(jī)床熱誤差分析

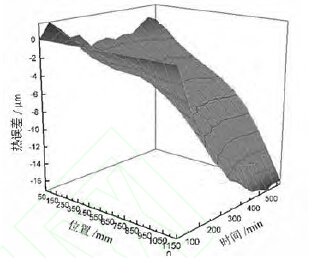

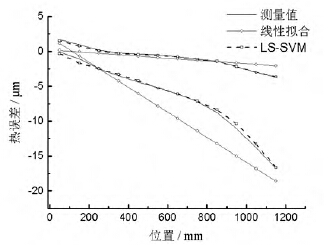

圖8 是機(jī)床在達(dá)到熱平衡后,不同進(jìn)給速度下不同測(cè)點(diǎn)上的機(jī)床熱誤差隨坐標(biāo)變化曲線圖。由圖可知,機(jī)床達(dá)到熱平衡后熱誤差在靠近電機(jī)端為正值,遠(yuǎn)離電機(jī)端為負(fù)值,且遠(yuǎn)端誤差絕對(duì)值較大,中間各點(diǎn)誤差隨坐標(biāo)近似線性分布。進(jìn)給速度越大,溫度值越大,熱膨脹引起的熱誤差就越大,圖中數(shù)據(jù)也驗(yàn)證這個(gè)規(guī)律,進(jìn)給速度越大,誤差越大。以測(cè)點(diǎn)1150 mm 處為例,進(jìn)給速度為6、24 m/min 時(shí),熱誤差分別達(dá)到最小值和最大值,分別為-8.2、-25.8 μm。圖9、圖10為進(jìn)給速度F=18 m/min 時(shí),熱誤差與位置、溫度和時(shí)間的關(guān)系圖。圖9 中,機(jī)床運(yùn)行時(shí)間越長,平均溫度越大,定位誤差越大。從圖10 可明顯看出誤差隨著測(cè)點(diǎn)坐標(biāo)增大而增大,在520 min 時(shí),絲杠特征平均溫度為24.2 ℃,測(cè)點(diǎn)的整體熱誤差最大,此時(shí)在測(cè)點(diǎn)1150 mm 處,熱誤差最大約為-16.8μm。

圖10 F=18 m/min 進(jìn)給軸誤差與位置和時(shí)間關(guān)系圖

3 、進(jìn)給軸熱誤差建模

清楚了熱誤差的影響因素之后,需要對(duì)機(jī)床熱誤差進(jìn)行建模預(yù)測(cè)。機(jī)床主軸系統(tǒng)熱誤差預(yù)測(cè)模型研究較多,取得了比較多的成果,而進(jìn)給軸系統(tǒng)則相對(duì)較少且模型簡單、預(yù)測(cè)精度不高[10]。目前進(jìn)給軸系統(tǒng)熱誤差預(yù)測(cè)模型多為線性擬合模型,該預(yù)測(cè)模型已經(jīng)在許多工業(yè)機(jī)床數(shù)控系統(tǒng)中得到應(yīng)用,如西門子828D、840D 數(shù)控系統(tǒng)及國產(chǎn)華中數(shù)控系統(tǒng)等,并取得一定的效果,但是該模型簡單預(yù)測(cè)精度較低[11]。本文引入最小二乘支持向量機(jī)模型對(duì)機(jī)床進(jìn)給系統(tǒng)熱誤差進(jìn)行熱誤差預(yù)測(cè)分析,該模型對(duì)樣本的依賴度小,有很好的泛化能力[12]。通過模型誤差預(yù)測(cè)對(duì)比,支持向量機(jī)模型具有更高的預(yù)測(cè)精度,取得了非常好的預(yù)測(cè)效果,具有較高的現(xiàn)實(shí)應(yīng)用價(jià)值。以精密坐標(biāo)鏜床的X 軸為研究對(duì)象,選取進(jìn)給速度F=18 m/min,對(duì)進(jìn)給系統(tǒng)熱誤差進(jìn)行建模。

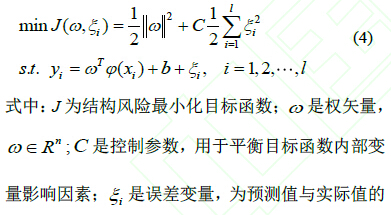

3.1 最小二乘支持向量機(jī)

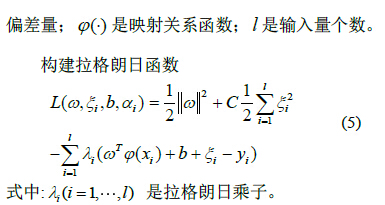

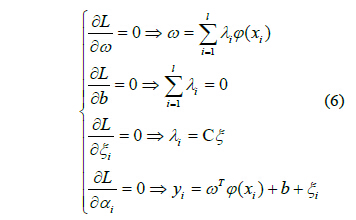

支持向量機(jī)本質(zhì)是一個(gè)二類分類的優(yōu)化策略,使分類之間距離最大化。對(duì)于非線性分類問題,通過選取適當(dāng)?shù)暮撕瘮?shù)( , ) i K x x 把數(shù)據(jù)映射到高維空間,則可以將任意的數(shù)據(jù)映射為線性可分,具有非常好的非線性處理能力。Suykens 在標(biāo)準(zhǔn)SVM 的目標(biāo)函數(shù)中增加了誤差平方和項(xiàng),利用誤差平方和作為損失函數(shù),提出了最小二乘支持向量機(jī)方法,并采用加權(quán)的方法成功地解決了模型魯棒性弱以及稀疏矩性不足的缺陷[13]。 最小二乘法是一種廣泛應(yīng)用的數(shù)學(xué)優(yōu)化方法,在支持向量機(jī)預(yù)測(cè)模型中,構(gòu)建誤差平方項(xiàng),尋找滿足誤差平方值最小化的條件,得到最佳函數(shù)匹配。本支持向量機(jī)模型基于結(jié)構(gòu)風(fēng)險(xiǎn)化監(jiān)督學(xué)習(xí)策略,目標(biāo)函數(shù)為

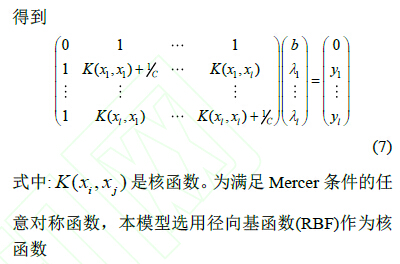

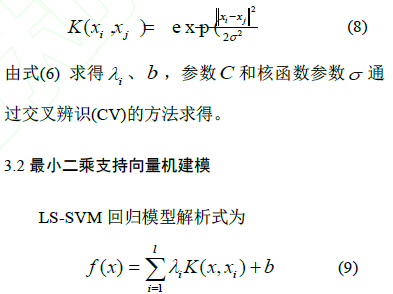

根據(jù)極值存在條件,拉格朗日函數(shù)對(duì)各變量的偏導(dǎo)數(shù)滿足一下條件

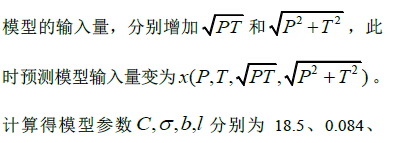

模型輸入為x(P,T),輸出為對(duì)應(yīng)位置、溫度下的熱誤差。P 是測(cè)點(diǎn)在絲杠上的位置坐標(biāo),T 是當(dāng)前測(cè)點(diǎn)對(duì)應(yīng)的絲杠位置上的溫度。由于熱誤差影響因素關(guān)系比較復(fù)雜,為提高模型預(yù)測(cè)精度,可以增加

3.3 熱誤差預(yù)測(cè)模型比較

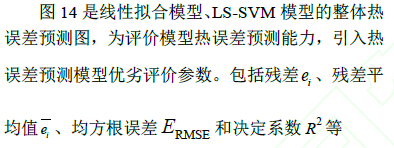

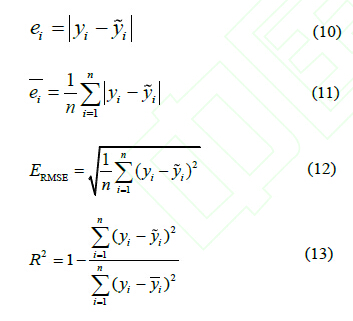

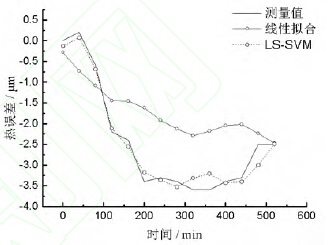

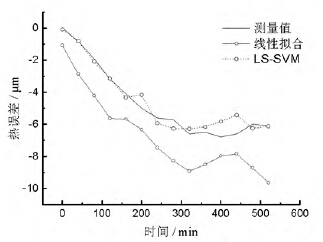

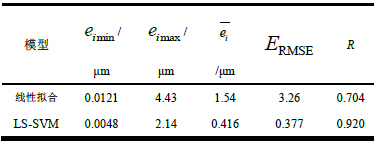

線性擬合模型[14-16]建模過程本文不再贅述。圖11 是溫度值為21.9 ℃和24.2 ℃時(shí),兩種模型熱誤差預(yù)測(cè)值隨位置變化曲線圖,圖11 中上面3 條曲線對(duì)應(yīng)的溫度值是21.9℃,下面3 條對(duì)應(yīng)溫度值為24.2 ℃。線性擬合模型預(yù)測(cè)最大誤差絕對(duì)值在對(duì)應(yīng)溫度下分別是1.6 μm 和4.43 μm,誤差絕對(duì)平均值為0.647 μm和2.31 μm,預(yù)測(cè)精度為51.8%和65.6%,LS-SVM 模型預(yù)測(cè)最大誤差絕對(duì)值分別是0.197 μm和0.725 μm,誤差絕對(duì)平均值為0.074 μm 和0.259μm,預(yù)測(cè)精度高達(dá)94.5%和96.1%。圖12 和圖13分別是測(cè)點(diǎn)250 mm 和650 mm 熱誤差隨時(shí)間變化曲線圖,線性擬合模型預(yù)測(cè)精度分別為56.46%和60.8%,LS-SVM 模型預(yù)測(cè)精度分別為91.68%和93.27%。最小二乘支持向量機(jī)模型預(yù)測(cè)精度明顯高于線性擬合模型。

圖11 不同特征平均溫度下預(yù)測(cè)值隨位置變化圖

圖12 測(cè)點(diǎn)250 mm 熱誤差變化曲線圖

圖13 測(cè)點(diǎn)650 mm 熱誤差變化曲線圖

表 1 誤差預(yù)測(cè)模型優(yōu)劣評(píng)價(jià)參數(shù)

圖14 線性擬合、LS-SVM 模型誤差預(yù)測(cè)圖

4 、結(jié) 論

本文測(cè)量了不同進(jìn)給速度下進(jìn)給系統(tǒng)在不同位置/溫度下的熱誤差,分析了加工過程中機(jī)床產(chǎn)生的熱量對(duì)進(jìn)給軸系統(tǒng)定位精度的影響。以精密坐標(biāo)鏜床進(jìn)給系統(tǒng)X 軸為例,建立了LS-SVM 熱誤差預(yù)測(cè)模型,驗(yàn)證了LS-SVM 模型可以較好的描述進(jìn)給軸熱誤差與溫度、位置之間的非線性關(guān)系。接著可以用相同方法建立進(jìn)給系統(tǒng)其他軸以及主軸的預(yù)測(cè)模型,最后建立整機(jī)在不同溫度和進(jìn)給坐標(biāo)下的熱誤差預(yù)測(cè)模型。

線性擬合模型在熱誤差計(jì)算過程中,把同一時(shí)刻下不同位置測(cè)點(diǎn)對(duì)應(yīng)的溫度值,統(tǒng)一用絲杠特征平均溫度替代,而每個(gè)測(cè)點(diǎn)的熱誤差是由當(dāng)前位置的坐標(biāo)值和溫度值共同決定的,這種近似用特征平均溫度值替代當(dāng)前測(cè)點(diǎn)的溫度值計(jì)算測(cè)點(diǎn)熱誤差,無論模型怎么完善都會(huì)存在較大的誤差。支持向量機(jī)是基于統(tǒng)計(jì)學(xué)習(xí)和結(jié)構(gòu)風(fēng)險(xiǎn)最小化原理的方法,對(duì)樣本的依賴度小,有非常強(qiáng)的非線性問題處理能力,通過對(duì)比兩種模型熱誤差預(yù)測(cè)精度,LS-SVM模型具有非常高的預(yù)測(cè)精度,有較好的應(yīng)用價(jià)值。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別