宏程序車削異形螺紋的編程探索

2020-6-4 來源: 桂林航天工業學院 實踐教學部 作者:朱治法 孫艷華 杜春平

摘要:探討使用 FNAUC-Oi數控系統車削異形螺紋時宏程序的應用。選擇手工編制加工程序,合理優化參數設置成變量,并賦值,再進行數學計算、邏輯判斷和程序運行跳轉功能,解決簡化編程,實現分層左右借刀車削減少車刀單刃車削磨損嚴重和容易產生的“扎刀”現象。

關鍵詞:異形螺紋;宏程序;簡化編程

宏程序作為數控加工程序編制的高級形式,其程序編輯具有較大的靈活性,程序的使用具有較好的通用性,程序結構與內容具有較高的智能性等特點[1]。宏程序可以實現子程序的功能甚至能完成二次及多次曲線加工的特殊功能。在螺紋加工方面,宏程序應用在車削梯形螺紋、矩形螺紋、蝸桿和牙型異形且牙型深度較大的螺紋編程中優勢突出。比如在車削大螺距螺紋時可實現左右借刀車削,車刀受力均勻,避免車刀單刃車削磨損嚴重等問題。若單獨應用螺紋車削指令加工比較困難,在加工程序書寫上不僅編輯工作量大,而且容易出錯。本文探索在程序中使用變量配合螺紋固定指令來編程加工數控加工,優化加工程序和解決車削難題。

1、異形螺紋編程分析

1.1 螺紋車削指令

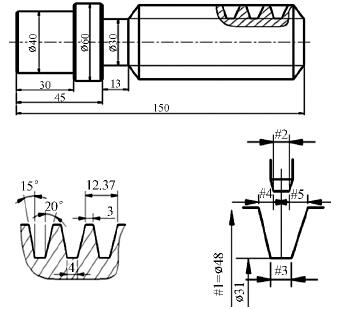

FNAUC-Oi系 統 數 控 車 床 給 用 戶 提 供 了G32、G34、G76、G84、G92五個螺紋加工指令,可滿足用戶完成普通公制、英制螺紋的加工,其加工特點如表1所示。

表1 螺紋車削指令

這些螺紋車削指令在切削用量等方面各有特點,但是單一使用螺紋加工指令編寫螺距較大和牙形深度較大的異形特殊螺紋時,在編程書寫上存在編輯工作量大且容易出錯的情況。當用宏程序編輯加工程序時,可以把螺紋總切深和z 方向的加工余量用變量來表示。利用宏程序的數學運算和邏輯判斷來確定加工時切削用量和切削次數,實現分層車削和左右借刀車削。在編制加工程序時,將加工指令 G92與宏程序靈活地結合起來,可以有效地簡化編程、合理控制、優化切削參數。

1.2 異形螺紋

異形螺紋是指螺紋的輪廓以及牙型與普通螺紋存在明顯差異,其主要包括惠氏螺紋、ACME 英制梯形螺紋、鋸齒形螺紋、圓螺紋、方牙螺紋、API螺紋、圓弧螺紋、梯形螺紋、變距螺紋等[2]。對于異形螺紋的加工,若單獨利用螺紋指令加工,在切削深度、左右借刀車削等方面需要進行大量的切削起點計算,重復工作量大。

2、異形螺紋加工編程

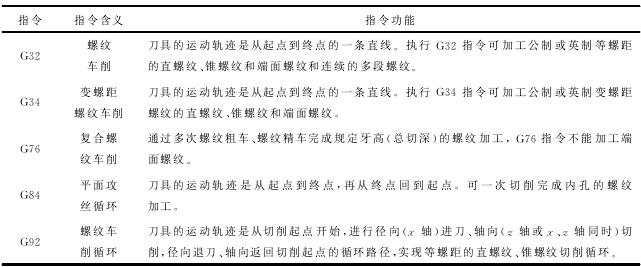

如圖1所示的異形螺紋,其毛坯為:φ52mm×152mm

圖1 異形螺紋軸(單位:mm)

2.1 工藝分析

2.1.1 刀具的確定

通過分析圖1可以看出此螺紋牙型是左側半角為15°,右側半角為 20°的異形螺紋。由于螺 紋牙型形狀比較特殊,常見方法是采用成型刀具來加工[3]。本文中實例車削加工時螺紋兩側面半角是由角度參數引導形成的,在保證車刀有足夠的強度下刃磨出較大的螺紋升角。為了能獲得螺紋兩側面較小表面粗糙度值,車刀刀尖部分可以刃磨成左右兩側稍小于牙型半角的形狀。車刀幾何角度的正確選擇,可以大大改善車削效果,保證穩定的加工質量,順利完成螺紋加工[4]。

2.1.2 裝夾方式

在加工中要保證工件的裝夾強度,避免出現振動和位移現象。在此選擇“一夾一頂裝夾”方式裝夾工件。工件左側φ40mm×30mm 的圓柱作夾位,在工件右端面中心處鉆 A5 中心孔,利用活動頂尖支承。

2.1.3 編程分析

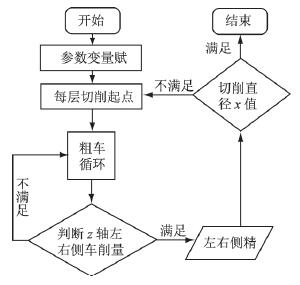

宏程序在應用過程中其結構根據所使用的循環語句和 判別方 式靈活安 排。變 量確定、變量賦值、變量運算、程序跳轉等語句在用戶宏程序本體中使用時,編程人員需要綜合分析宏程序,設計合理的工藝路線,合理提取變量,以便制定出符合產品的加工程序,設計的編程思路如圖2所示。

圖2 編程思路

粗精車完成圖1中各外徑尺寸和切槽部位表面。采用一夾一頂方式裝夾工件,建立工件坐標系零點在工件右端面中心處,直接編寫螺紋部分加工程序。宏程序中變量的設置是核心內容,要做到變量設置盡量少。利用宏程序編輯螺紋加工程序,最主要是解決分層車削和左右多次車削,加強對刀具的精確控制。實現分層車削只需設定大徑為變量與螺紋小徑進行數學 運 算和邏輯判 斷即可實 現。利用 G92螺紋循環車削指令實現左右多次車削,只需將切削起點進行數學計算,左右相應移動即可以完成控制。

2.1.4 變量賦值及分析

變量賦值如表2所示。

表2 變量賦值

設置第一層切削直徑尺寸在螺紋大 徑φ48處,參考計算點在刀頭橫刃中點位置,刀頭寬度3mm。計算第一層左側借刀偏移量約為#4=2-#2/2+TAN[15]*[[#1-31]/2]=2.77 mm。左側偏移借刀量為0.3mm/每刀,2.77/0.3=9.23刀,共借刀十次,第九刀車削完成后,根據判別公式最后一刀左側吃刀量為0.07mm。螺紋刀右側偏移總量#5=2-#2/2+TAN[20]*[[#1-31]/2]=3.59mm。右側偏移借刀量為0.4mm/每刀,3.59/0.4=8.975刀,共借刀九次,第八次車削完成后,根據判別公式最后一刀右側吃刀量為 0.398mm。第一層切削總刀數為:第一次切削+左側總借刀數+右側總借刀數共20(1+10+9=20)次。每層切削次數根據切削直徑變化而定,直徑方向切削每層變化0.5mm,(48-31)/0.5共分34層,總切深(48-31)/2=8.5mm。

3、加工程序

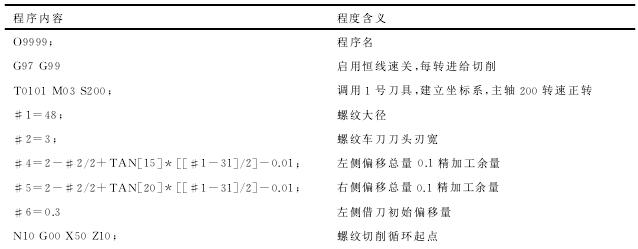

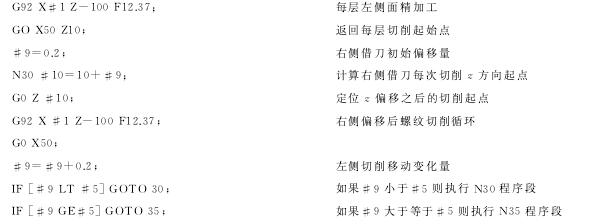

加工程序如表3所示。

表3 FNAUC-Oi系統

4、結束語

在數控加工程序中可以有效地利用變量、數學運算和邏輯判別表達一個循環體,本文中列舉的數控加工程序極大地縮減了未使用變量編程的加工程序,在實際加工過程中有效地縮短了手工編程時間,提高了車削效率。其步驟如下:

1)設置螺紋大徑為變量并賦值,在直徑方向與切削深度進行數學運算,得出運算結果與螺紋底徑做循環判斷,從而實現直徑方向每層車削的循環。

2)根據螺紋車刀刀頭寬度計算出第一層車削左右車削總余量,分左右兩邊設置偏移量進行數學運算,移動量與每層左右車削總余量進行判別,實現每層左右車削。

3)螺紋牙型角度由數學公式計算,參數引導得出。在表面加工精度和質量上有待嘗試采用新工藝解決。

在程序運行車削過程中,零件加工表面粗糙度方面并不是太理想,為了改善加工精度和表面粗糙度,還應從刀具和更優化的切削參數等方面探索有效的精加工方法。使用宏程序縮減優化螺紋加工程序對特異形螺紋車削加工有重要的意義。針對在螺紋牙型類似但尺寸不同的螺紋加工中刀具軌跡相同的問題,車削加工時只需改變位置參數和相應變量參數便可獲得其加工程序。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息