PLC 在設計開放式數控車床系統的應用研究

2019-11-14 來源:廣東省技師學院 作者:譚志全

計算機和信息技術在數控系統領域的應用使數控系統的硬件和軟件系統資源得到極大的豐富,更有利于開放式數控系統的研發和應用。完成數控系統的信息處理需要進行數字控制和順序控制,PLC 就是實現數控系統順序控制的重要控制硬件。現代控制理論的使用,使開關控制技術進入閉環比例伺服控制,提高了系統的精度和穩定性。

1、數控系統的基本工作原理

數控車床的的控制系統是設備運用中的神經中樞,以數字控制的形式發出工作命令,使設備執行工作,而可編程邏輯控制器在整個數控系統不可或缺。PLC 工作過程主要包括數據輸入、用戶程序執行和輸出刷新 3個主要階段,而傳統的數據控制系統比較封閉,上極位不能實現與管理層的直接通訊。開放式的 PLC 控制系統可以通過現場設備的連接和控制去實現和設備層、管理層的直接通訊,極大的提高運行效率和可靠性。PLC的硬件結構是軟件系統得以運行的前提,硬件設備可以實施對軟件的檢測,并根據運行系統的要求和外圍的硬件實現通信,完成規定功能。

2、數控車床控制系統的硬件機構

2.1 上位機

上位機是控制系統的中控機,工作人員在人機操作中將數據內容錄入系統的加工流程,使設備對數據進行讀取。人性化的操作界面將會支持人工修改和參數設計,將改動后的數據快速進行識別,然后根據相關的協議將參數錄入運動控制器,完成規定的指令動作。

2.2 運功控制器

若將控制系統比作數控車床系統的大腦,那么運動控制器就是控制系統的神經中樞,能夠保障數據傳輸的可靠性和穩定性。國內大型的數控系統采用西門子控制系統,中小型的有 FANUC 和三菱數控系統,為了便于研究,選用具有良好運行穩定性的德國西門子公司所配置的運動控制器,主要組成部分是 PLC5300 和運動控制器,在運動控制方面兼具穩定性和靈活性。

2.3 電源模塊

采用交換變頻的電源模塊實現交流電和直流電之間的轉換,并使用逆變器元件將直流電轉換為特定頻率的交流電。電源模塊主要實現控制系統的電流轉換,經工業用電轉換為直流電,然后輸送到不同的電機模塊。電源模塊分為可調和不可調兩類,其中可調電源模塊可以將轉換后的直流電控制在允許的線性變化范圍內。而不可調電源可以控制固定電壓的直流電,應用在固定的領域。

2.4 主軸系統

主軸系統可以根據加工要求、精度要求以及價格方面的考慮進行選擇。變頻器通過串行接口接入主軸系統,保證高頻變頻器的精密性,變頻調速器的使用能夠顯著提高數控系統的自動化程度。主軸系統靠電機驅動提供電源,而電機的速度調試、轉動模式、啟動和停止以及報警工作都由 PLC 和數字控制系統進行控制。主軸卡盤的松緊也由 PLC 和數控系統控制。細分市場需要主軸控制系統能夠滿足產品加工螺紋的需要。因此需要主軸配置編碼器同步運轉,提高系統的穩定性。編碼器作為主軸位置的反饋元件,需要保證加工工作的穩定和精確,并對電機的轉速、位移和轉向等進行測量,編碼器端口需要和數控系統對接。

3、基于 PLC 的開放式數控車床系統的應用

數控機床在先進計算機和信息技術的支持下,逐漸向智能化的方向發展,是多種先進技術的集成應用。可以根據市場需求變更加工程序,設置不同的參數,生產出適合市場需求的產品,并且數控機床能夠提高產業自動化水平和生產效率,并具有高精度、品種多樣、系統穩定好的特點。國內小型數控車床更能滿足中小企業個性化的市場需求,生產差異化的產品,進行市場細分。這里主要針對國內中小企業的開放性數控車床系統進行應用研究。

3.1 主軸系統的控制與實施

國內中小型數控車床系統的主軸,一般應用普通的變頻交流器就可以改變電機頻率。變頻器可以選用三菱、臺達等比較通用的變頻器,實現一定范圍內的主軸無級變速。通過與已有的數控系統進行串行接口連接,控制電流、電壓來改變變頻器的運行速度。主軸控制系統可以采用單極性電壓,通過控制開關輸出信號實現對主軸的啟動、停用和運轉模式進行控制。速度電壓信號控制在正負 10V 范圍內,最大電流控制為 10m A。系統也可以使用雙極性電壓,通過勢能信號控制主軸的運轉工作。主軸編碼器是保證主軸運行可靠性和穩定性的元件,電源電壓控制在 +5V,并使用差分 TTL 方波提高系統的抗干擾能力。

主軸電氣系統開關量的輸入和工作應用。信息輸入包括:啟動信號、允許信號、警報信號、速度控制信號、制動信號和驅動信號。主要包括主軸機械的不同檔位的啟動信號、常開觸電、閉合有效和啟動機械變檔。變頻器的功能檢測可以通過外部運行允許信號和閉合開關實行控制。通過設置過載報警信號,對變頻器的異常情況實現自行檢測。速度到達信號在主軸速度實現規定標準時,系統運行,主要檢測系統的穩定速度。此外,卡盤設置松開和卡緊的信號,通過內部設置低電平,根據信號指示,控制卡盤工作。主軸機械不同檔位的驅動信號,保證低電平有效,發出信號實現控制換擋。卡盤控制系統采用國內性價比較好的華中數控系統,其內置PLC 可以結合企業的實際需要進行調試和開發。而主軸的外部控制開關也需要進行輸入輸出開關控制,企業可以在數控市場上購買繼電器板解決外控開關的問題。

3.2 PLC 數控系統與變頻器組合

數控系統和變頻器的組合同樣需要進行參數設計,通過主軸過載、速度標準、運行制動、正反轉啟動和停止,變頻高、中、低速啟動、制動解除,主軸正、反轉控制,高、中、低速控制,變頻器不同啟動端進行詳細標示,控制變頻器的無極調速電流為上限 20m A,并設置調速端和公共端點。啟動工作時,只需設置參數就可以實現主軸數控和變頻器的配合運作。

3.3 PLC 數控系統和觸容屏組合

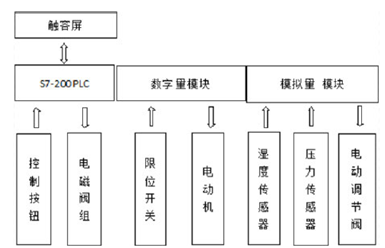

觸容屏代替原有的操作臺和顯示器連接人機界面,通過數據顯示和參數設置去描述系統控制過程的動態曲線,進一步拓展 PLC 功能,并且簡化設備開關、儀表儀器設備的使用。圖 1 為 PLC 和觸容屏控制系統組成框圖。

該系統仍舊采用西門子公司的數控系統,將 S7-200 與迪文觸容屏進行組合。數控系統通過模擬量輸入模塊和溫度、壓力等傳感收集裝置采集信號,并通過PLC 上的 A/D 轉換和數值轉換傳輸到觸容屏上,通過參數設置,觸容屏給 PLC 發送指令去執行現場控制。計算機和觸容屏之間的通信連接可以通過串行通信或者并行通信,而本系統采用自由口實現通信連接。數據的傳輸協議由用戶程序決定,通信任務由計算機編程來完成,自由口通信的核心是發送、接受指令和相關的特殊寄存器控制。通過寄存器實現對校驗的選擇、字符的數據位、自由口波特率和協議進行參數設置,以通信線進行連接,當特殊寄存器的規定時間內沒有接到信息時,指令停止接收。迪文觸容屏的數據傳送方式是由串口數據幀機構完成,幀頭固定為 OXAA, 指令有迪文系統的指令集決定,數據最多為 249B,幀結束尾符也固定。觸容屏的數據采用 16 進制,字節傳送順序為高字節線傳送方式,實行上行傳送時,觸容屏發送數據給 PLC,數據從串行接口輸出,傳送方向為下行時,PLC 發送數據給觸容屏,數據從觸容屏串行接口輸入,進而實現PLC 和觸容屏之間的數據傳輸。

PLC 和觸容屏控制系統組成框圖

4、結語

主軸控制系統和觸容屏系統與 PLC 進行組合后,便于加工程序編譯、運行、計算、信號輸入輸出工作的順利進行,提高系統的穩定性和可靠性,也便于人機對話和系統管理。整個系統可以縮短運行時間,提高運行效率,并且設計開關量信號具有響應快的特點,主軸加工過程更加穩定、準確、快速。操作員通過操作觸容屏控制系統的運行,可以省去很多的電路接線,使作業更簡化,并且可以通過運行曲線對系統進行動態掌握,實時報警、記錄等功能實現了 PLC 可視化,促進了工控領域的發展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息