摘要:數控機床是一種高精度、高效率的自動化機床,基于 PLC 的數控機床電氣控制系統是數控機床的發展趨勢。通過探討數控銑床電氣控制系統的設計,研究提高數控機床安全可靠性、加工精度及生產率的方法,以期為 PLC 在數控機床中的進一步應用提供參考。

關鍵詞:數控機床;PLC;機電一體化;電氣控制系統;應用

數控機床是一種高精度、 高效率的自動化機床,具有典型的機電一體化系統。PLC 在數控機床中的應用是機床發展的必然趨勢,既能提高機床的自動化水平,又能提高機床的加工精度和可操控性。 本課題以數控銑床為例,探討數控機床的電氣控制技術與設計方法。

1 、數控系統概述

數控機床電氣控制系統由數據傳輸裝置、數控系統、PLC 可編程邏輯控制器、主軸驅動系統組成。數據輸入裝置的功能是將指令信息和各種應用數據輸入數控系統。 數控系統是數控機床的中樞,它將接到的全部功能指令進行解碼、運算,然后有序地發出各種需要的運動指令和各種機床功能的控制指令,直至運動和功能結束。PLC 可編程邏輯控制器是機床各項功能的邏輯控制中心, 它將來自 CNC 的各種運動及功能指令進行邏輯排序,使其能夠準確地、協調有序地安全運行;同時將來自機床的各種信息及工作狀態傳送給 CNC, 使 CNC 能及時準確地發出進一步的控制指令,如此實現對整個機床的控制。 PLC 控制軟件多集成于數控系統中, 而 PLC 硬件在規模較大的系統中往往采取分布式結構。 主軸驅動系統接受來自CNC 的驅動指令,經速度與轉矩(功率)調節輸出驅動信號,驅動主電動機轉動。

2 、數控銑床電氣控制系統

數控銑床電氣控制系統主要是通過 PLC 與 CNC的集成采取軟件接口實現的,一般系統都是將二者間各種通信信息分別指定固定的存放地址,由系統對所有地址的信息狀態進行實時監控,根據各接口信號的現時狀態加以分析判斷, 據此作出進一步的控制命令,完成對運動或功能的控制。

2.1 系統總體結構

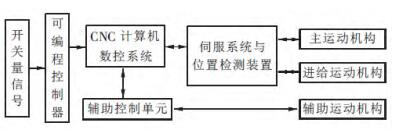

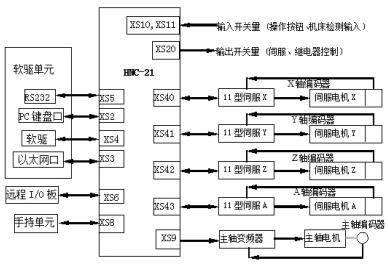

整個控制系統由 CNC 計算機數控系統和強電柜兩部分組成。 CNC 計算機數控系統是一個專用的數控裝置,由 CNC 系統、輸入 / 輸出接口、驅動單元和執行機構組成,是控制系統執行加工的核心。 強電柜由動力電路、控制電路和可編程控制器 CNC 組成。 系統結構框圖如圖 1 所示。

圖1 電氣控制系統結構框圖

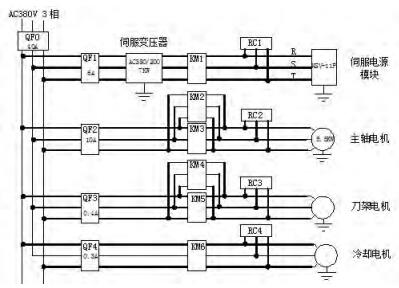

2.2 系統強電回路

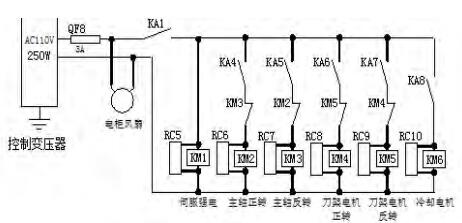

系統強電回路由電源部分、伺服強電、主軸強電、冷卻電機強電、備用電源組成(如圖 2 所示)。 強電控制是介于數控裝置和機床機械、液壓部件之間的控制系統, 其主要作用是接收數控裝置輸出的主軸變速、換向、啟動或停止,刀具的選擇和更換,分度工作臺的轉位和鎖緊,工件的夾緊或松開,切削液的開或關等輔助操作的信號,經必要的編譯、邏輯判斷、功率放大后直接驅動相應的執行元件(如電器、液壓、氣動和機械部件等),完成指令所規定的動作,從而實現數控機床在加工過程中的全部自動操作。電源部分按照系統總功率、總電流選擇空氣開關。 伺服強電給伺服電源模塊供電,由交流控制回路進行控制。 主軸強電給主軸電源供電,控制主軸電機。 冷卻電機強電由 PLC 進行控制。

圖 2 強電回路圖

2.3 系統控制回路

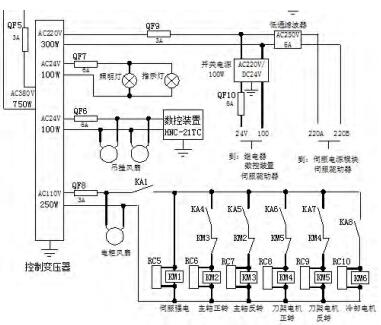

系統控制回路主要由電源回路、 交流控制回路、直流控制回路組成。

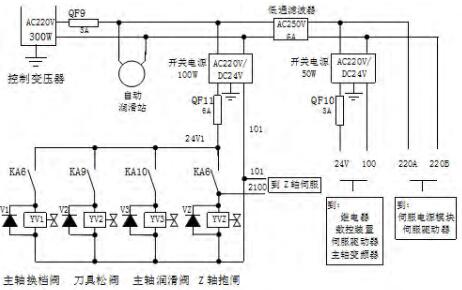

1) 電源回路(如圖 3 所示)主要給控制部分提供交流和直流電源,保證系統安全供電。在電源回路中,將強電電源通過控制變壓器進行轉換,獲得控制回路需要的 220 V 交流電及 24 V 直流電。 如果系統 CNC模塊及控制面板開機后不能正常啟動,首先排除電源部分是否正常,之后檢查各接口電路。

圖 3 電源回路圖

2) 交流回路(如圖 4 所示)利用接觸器的得電、失電,從而控制強電回路伺服模塊、主軸電機等得失電。 在交流回路中,要利用 PLC 編程指令控制中間繼電器得電,進一步控制接觸器,所以 PLC 在其中發揮核心作用。

圖 4 強電控制回路

交流控制回路中的刀具加緊、主軸冷卻、主軸潤滑、Z 軸抱閘等控制回路, 也是通過 PLC 控制信號進行控制的(如圖 5 所示)。

圖 5 主軸夾緊控制回路

3) 直流控制回路(如圖 6 所示)由于中間繼電器一般由 24 V 電源驅動,其利用 PLC 信號控制中間繼電器組,從而控制接觸器動作順序。3 PLC 輸入輸出控制系統PLC 具有可靠性高、抗干擾能力強,建造工作量小、維護方便,體積小、質量輕,能耗低等顯著特點,運用 PLC 控制數控機床已越來越成為一種趨勢。

3.1 數控機床 PLC 控制過程

首先確定 PLC 輸入、輸出信號,確定哪些機床信號(如按鈕、行程開關、繼電器觸點、無觸點開關的信號等)需要輸入給 PLC,哪些信號(如繼電器線圈、指示燈及其他的執行電路) 需要從 PLC 輸出給數控機床, 從而計算出對 PLC 的輸入、 輸出線數目以及 IO地址分配。

圖6 直流控制回路

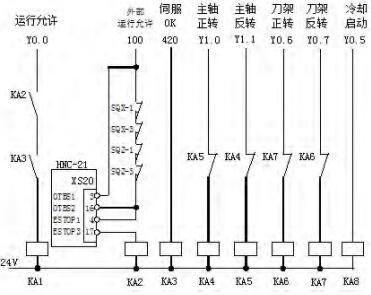

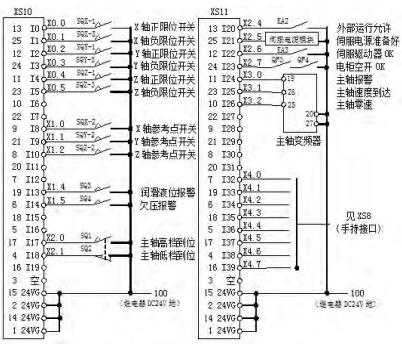

3.2 PLC 輸入輸出信號

PLC 系統輸入輸出信號如圖 7 所示。利用系統輸入輸出 IO 分配,控制相應動作。輸入信號包括刀具換刀、刀具夾緊、氣壓報警、坐標軸回零、坐標軸正負限位信號、主軸速度到達信號、外部運行允許信號等。根據程序控制輸出信號,也可以按照控制需要對程序進行修改,改變輸出信號或 IO 分配。輸出信號包括刀具正反轉、刀具換刀位、主軸使能、冷卻開、伺服使能、伺強電允許、主軸松緊等,輸出信號也可以擴展。

圖 7 PLC 輸入輸出信號

圖 8 為華中數控系統設計總體框圖,圖中反映了輸入、輸出接口連接方式。

圖8 數控系統總體框圖

4 、數控系統常見故障分析

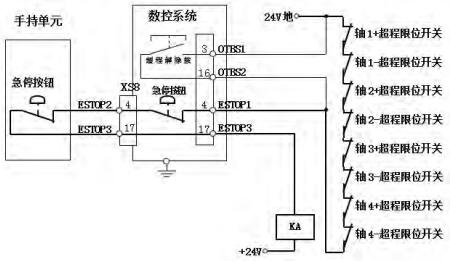

為了預防或避免數控機床在加工過程中對操作人員、機床本身及加工工件造成傷害或損傷,通常需要對急停和超程進行處理。急停按鈕用于當數控系統或數控機床出現緊急情況時,需要使數控機床立即停止運動或切斷動力裝置(如伺服驅動器等)的主電源。當數控系統出現自動報警信息后, 必須按下急停按鈕;待查看報警信息并排除故障后,再松開急停按鈕,使系統復位并恢復正常。數控系機床的急停和超程保護硬件控制回路如圖 9 所示。

圖 9 急停和超程保護硬件控制回路圖

如果機床一直處于急停狀態,不能復位,有以下幾個方面原因:1) 電氣方面的原因, 如急停回路斷路、限位開關損壞、急停按鈕損壞等。 2) 系統參數設置錯誤,使系統信號不能正常輸入輸出或復位條件不能滿足引起的急停故障;PLC 軟件未向系統發送復位信息。 應檢查 KA 中間繼電器; 檢查 PLC 程序。 3)PLC 中規定的系統復位所需要完成的信息未滿足要求,如伺服動力電源準備好、主軸驅動準備好等信息。應檢查電源模塊;檢查電源模塊接線;檢查伺服動力電源空氣開關。 4) PLC程序編寫錯誤。

5 、結語

本課題設計的電氣控制系統采用 PLC 對數控銑床刀具正反轉、主軸夾緊、主軸冷卻等進行控制,使機具靈活性和可靠性得到提高。 通過對 PLC 數控機床在機械部分和電氣控制系統方面的改造,提高了生產率,實現了數控機床的自動化。

通過介紹數控銑床電氣控制系統, 說明 PLC 在數控系統中的重要作用。 隨著數控技術的發展,PLC邏輯處理功能越來越完善 ,CNC 數控模塊必須與PLC 控制模塊協同配合, 才能最大限度地發揮 PLC的精確控制能力。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com