摘 要: 基于擺線齒錐齒輪連續(xù)分度加工原理,建立了成形法加工基本數(shù)學(xué)模型。依據(jù)刀具與工件的相對運動及位置關(guān)系,開發(fā)了擺線齒錐齒輪數(shù)控成形銑齒機,建立了機床數(shù)學(xué)模型,并依據(jù)位置等價關(guān)系推導(dǎo)出機床調(diào)整參數(shù)計算公式。基于西門子 828D 數(shù)控系統(tǒng)的電子齒輪箱和同步編程功能,編制了數(shù)控加工程序,實現(xiàn)了對切齒運動及位置的控制。最后進行了切齒加工實驗、齒面檢測及接觸區(qū)滾檢結(jié)果表明,開發(fā)機床的加工精度及加工性能均能滿足工程需要。

摘 要: 基于擺線齒錐齒輪連續(xù)分度加工原理,建立了成形法加工基本數(shù)學(xué)模型。依據(jù)刀具與工件的相對運動及位置關(guān)系,開發(fā)了擺線齒錐齒輪數(shù)控成形銑齒機,建立了機床數(shù)學(xué)模型,并依據(jù)位置等價關(guān)系推導(dǎo)出機床調(diào)整參數(shù)計算公式。基于西門子 828D 數(shù)控系統(tǒng)的電子齒輪箱和同步編程功能,編制了數(shù)控加工程序,實現(xiàn)了對切齒運動及位置的控制。最后進行了切齒加工實驗、齒面檢測及接觸區(qū)滾檢結(jié)果表明,開發(fā)機床的加工精度及加工性能均能滿足工程需要。

關(guān)鍵詞: 擺線齒錐齒輪; 成形加工; 機床數(shù)學(xué)模型; 數(shù)控編程

擺線齒錐齒輪采用連續(xù)分度雙面法加工,具有切齒效率高,勞動強度小,噪聲低、傳動平穩(wěn)等優(yōu)點[1],因此該齒制近年來在國內(nèi)得到了快速發(fā)展。

目前,擺線齒錐齒輪加工技術(shù)及加工設(shè)備主要仍被德國克林根貝格公司和美國的格里森公司所壟斷[2]。他們研發(fā)生產(chǎn)的六軸全數(shù)控銑齒機(如 C50 銑齒機、鳳凰 600HC 銑齒機)可以實現(xiàn)對擺線齒錐齒輪的高速干式切削,既極大提高了生產(chǎn)效率和加工精度,又低碳環(huán)保,實現(xiàn)了綠色制造。然而,這些機床價格比較昂貴,國內(nèi)大多數(shù)企業(yè)難以承受。此外,在汽車后橋傳動中,廣泛采用“SPIRAC”切齒方法加工擺線齒錐齒輪,即大輪采用成形法加工,小輪采用刀傾法加工。在大輪成形法加工過程中,國外的六軸數(shù)控機床功能并未得到充分利用,這在一定程度上造成了機床功能的浪費,導(dǎo)致機床的性價比降低。

本文基于擺線齒錐齒輪成形法加工原理開發(fā)了二軸聯(lián)動數(shù)控成形銑齒機,旨在為擺線齒錐齒輪大輪成形加工提供一種經(jīng)濟型機床,以此替代加工大輪的進口機床,從而降低企業(yè)的齒輪生產(chǎn)成本。

1 、成形加工基本數(shù)學(xué)模型

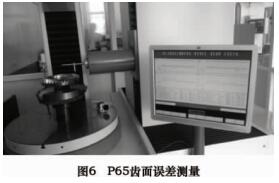

擺線錐齒輪采用假想平面齒輪加工原理,刀具與工件按一定速比同時轉(zhuǎn)動,既實現(xiàn)了連續(xù)分度,又形成了延伸外擺線齒線[3],圖1 為成形法加工原理示意圖。含有一定組數(shù)刀齒的銑刀盤順時針轉(zhuǎn)動,工件向相反方向轉(zhuǎn)動,假定工件不動,刀盤相當(dāng)于工件的運動等同于在工件展開節(jié)平面中與刀盤固連的動圓在與工件固連的基圓上做純滾動,刀齒在工件節(jié)平面上所形成的軌跡即是延伸外擺線[4 - 5]。銑刀盤刀齒分組,每組都有一把內(nèi)刀和外刀。刀盤轉(zhuǎn)過一組刀齒,要求工件轉(zhuǎn)過一個輪齒,內(nèi)刀片和外刀片分別切出一個齒槽的凸面和凹面。

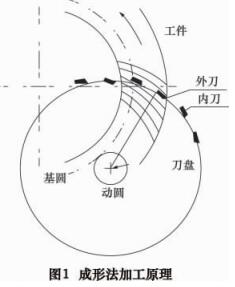

當(dāng)傳動比 i12≥3 或者大輪分錐角 δ2≥60°時,大輪齒廓接近直線,可用成形法加工,提高切齒效率[6]。在成形法加工過程中,僅需刀盤轉(zhuǎn)速與工件轉(zhuǎn)速保持固定的分齒速比,圖 2 為大輪成形法加工基本數(shù)學(xué)模型。

2 中,β 為刀盤當(dāng)前轉(zhuǎn)動角度,轉(zhuǎn)動后,刀盤坐標(biāo)系 Se 相對初始坐標(biāo)系 Se0轉(zhuǎn)動角度 β。Sm 為搖臺坐標(biāo)系,Sn 和 Sa 為輔助坐標(biāo)系,S2 為動坐標(biāo)系,與輪坯固連,加工中,隨輪坯轉(zhuǎn)動,轉(zhuǎn)動角度為 2。Xb 為床位修正量,Xg 為水平輪位修正量,V 為垂直刀位,H 為水平刀位,δM 為輪坯安裝角。

2 、機床數(shù)學(xué)模型

2. 1 機床結(jié)構(gòu)

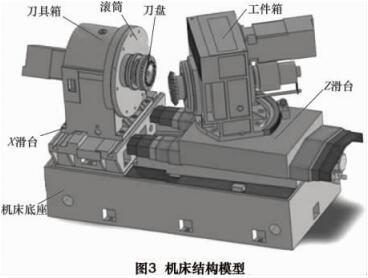

依據(jù)擺線齒錐齒輪成形加工原理以及加工過程中刀具與工件的位置關(guān)系,開發(fā)了擺線齒錐齒輪數(shù)控成形加工銑齒機,如圖 3 所示。

該機床機械部分主要有刀具箱、工件箱、滑鞍和機床底座構(gòu)成。機床取消了搖臺機構(gòu),采用獨特的滾筒結(jié)構(gòu)提高機床剛性[7],刀盤偏心安裝在滾筒上。刀盤相對工件的垂直刀位通過轉(zhuǎn)動滾筒調(diào)整,水平刀位需要移動X 方向滑臺來調(diào)整。由于取消水平輪位調(diào)整滑臺,所以本機床依靠調(diào)整 X 方向滑臺位置來補償水平輪位的變化。機床調(diào)整項僅有 3 個參數(shù):滾筒轉(zhuǎn)角、X 方向滑臺和安裝角。加工過程采用數(shù)控程序驅(qū)動機床運動,自動完成切齒加工,操作簡單,生產(chǎn)效率高。由于刀盤主軸與工件軸采用伺服電動機驅(qū)動,在加工擺線齒錐齒輪過程中,可實現(xiàn)刀盤主軸與工件主軸的聯(lián)動關(guān)系。

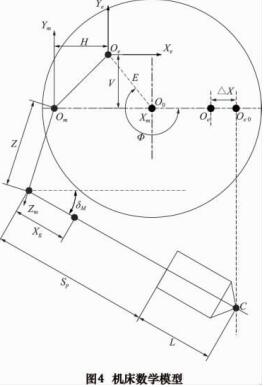

2. 2 機床調(diào)整參數(shù)計算

圖 4 為機床數(shù)學(xué)模型。成形法加工時,為保證該機床模型與基本數(shù)學(xué)模型等價,只需在機床調(diào)整時,保證刀具相對工件的相對位置與圖 2 基本數(shù)學(xué)模型一致即可。圖中,初始位置時,工件箱軸線處于圖中虛線位置,此時刀盤初始位置中心 Oe0與工件軸線同心。調(diào)整輪坯安裝角 δM 后,工件箱繞回轉(zhuǎn)中心 C 點旋轉(zhuǎn),工件軸線與機床平面成 δM 角。從 C 點至工件主軸端面的距離為 L,Sp 為工件安裝的水平輪位,Xg 為水平輪位修正量,Z 為工件箱移動的距離。Om 為虛擬搖臺中心,O0 為滾筒中心。為保證刀盤中心相對搖臺中心的垂直距離為 V(垂直刀位),需將滾筒轉(zhuǎn)動 Φ,轉(zhuǎn)動后刀盤中心位置在 Oe 點,OeO0 = E,為刀盤偏心距。為保證刀盤中心相對搖臺中心的水平距離為 H(水平刀位),需將刀具箱滾筒沿 X 方向移動 ΔX,此時刀盤中心初始位置由 Oe0點移動到 Oe1點。

3、數(shù)控程序編制

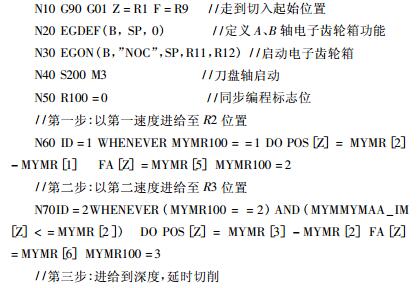

擺線齒錐齒輪采用連續(xù)分度法加工,加工過程中刀盤軸 A 與工件軸 B 始終保持聯(lián)動關(guān)系,因此可以將A 軸作為主軸 SP 進行速度控制,采用主軸隨動技術(shù)讓B 軸跟隨 A 軸按一定速比同步轉(zhuǎn)動,這在西門子數(shù)控系統(tǒng) 828d 中可以采用電子齒輪箱(EBG) 功能來實現(xiàn)[8]。此外,在加工過程中,工件的前進與后退始終不影響刀具與工件的聯(lián)動關(guān)系,因此可以采用同步編程模式來實現(xiàn)切齒運動。據(jù)此編寫了成形法加工數(shù)控程序,程序如下:

4 、加工實驗

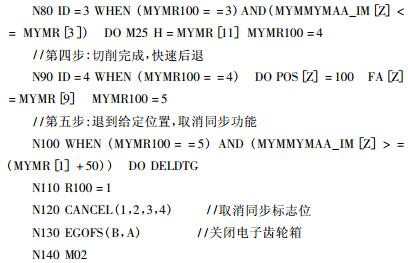

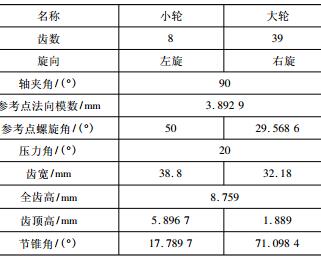

為了驗證所開發(fā)機床數(shù)學(xué)模型的正確性及切齒精度,以一對擺線準雙曲面齒輪副 8 /39 為例,在開發(fā)機床上對大輪進行了切齒實驗。表 1 為齒輪副幾何參數(shù),表 2 為大輪加工參數(shù)。

表 1 齒輪副幾何參數(shù)

表 2 大輪加工參數(shù)

將大輪基本加工參數(shù)轉(zhuǎn)換到所開發(fā)的機床上,得到滾筒調(diào)整角度為 149. 12°,水平滑臺位置為 335. 691mm,輪坯安裝角為 71. 098 4°。圖 5 為切齒加工實驗。

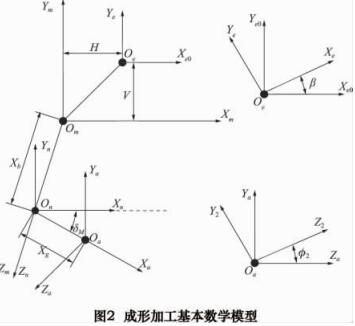

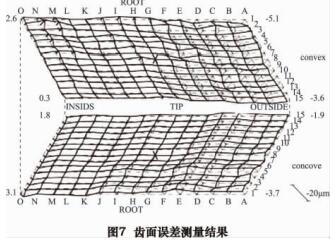

對加工完的大輪進行齒面測量檢驗機床加工精度,圖 6 為克林根貝格 P65 測量照片,圖 7 為測得的齒面誤差。

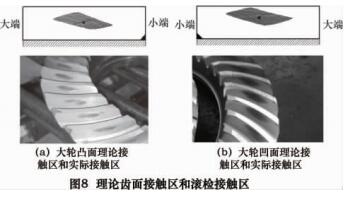

由圖 7 可以看出,齒面誤差都在 0. 01 mm 以內(nèi),這表明加工后的齒面與理論齒面基本一致。對加工后的齒面進行滾檢,滾檢結(jié)果如圖 8 所示。

對比圖 8 中滾檢接觸區(qū)和理論接觸區(qū)(KIMOS 軟件設(shè)計的接觸區(qū)) 可以看出,滾檢齒面接觸區(qū)與理論設(shè)計接觸區(qū)趨于一致,這表明本文所開發(fā)的機床數(shù)學(xué)模型正確。由圖 7 和圖 8 可以看出,加工出來的齒輪精度及嚙合性能均能夠滿足生產(chǎn)實踐要求,因此可以用于替代成形法加工的進口機床。

結(jié)語

(1)在建立擺線齒錐齒輪成形法加工基本數(shù)學(xué)模型基礎(chǔ)上,依據(jù)刀具與工件的相對位置和相對運動關(guān)系,開發(fā)了擺線錐齒輪二軸聯(lián)動數(shù)控成形銑齒機,推導(dǎo)出了機床的調(diào)整參數(shù)。

(2)基于西門子數(shù)控系統(tǒng)中的電子齒輪箱(EGB)功能和同步編程功能,編制了擺線齒錐齒輪數(shù)控加工程序,進行了切齒加工實驗,齒面檢測及滾檢結(jié)果驗證了機床精度及加工性能。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況