基于PLC 的C6140 車床自動化控制系統改造

2017-1-6 來源:西安工程技術學院 作者:王瑞芳

摘要:介紹可編程控制器(PLC)在C6140 機床改造中的應用,對PLC 在自動化系統控制下所完成的控制功能作簡單闡述,通過對車床改造前后的對比,得出PLC 控制系統的優越性,并給出了PLC 的控制電路接線圖和梯形圖。

關鍵詞:可編程控制器;車床改造

0.前言

在機械加工企業中,企業為提高競爭力,除保證產品的質量,還要考慮如何提高生產效率。而對于許多老式普通機床,顯然不能滿足生產實際需求, 為了能使這些老式普通機床適應當前復雜零件批量、多品種的加工,充分挖掘普通機床的利用率,就需要對普通機床進行機電一體化改造。自動化控制技術綜合應用了計算機、控制技術、電氣傳動、傳感檢測、液壓氣動、網絡通信、柔性化、集成化等高新技術,為先進制造技術奠定基礎。機械加工中應用最為普遍的自動化控制技術就是數控技術,它作為數控加工的主體設備,形成最為典型的機電一體化產品———數控機床,數控機床的高精度、高效率及高柔性決定了大力推廣使用數控機床是提高制造能力和水平,適應市場需求和提高競爭能力的主要物質基礎條件之一。近幾年隨著微電子技術、計算機技術以及自動控制技術的發展,PLC 的功能越來越強大,功能模塊越來越多,可以在小型PLC 機上實現大型機的功能。我們將利用PLC 控制步進電動機和機床主軸來實現機床的數控化改造。

1.車床改造前后的對比

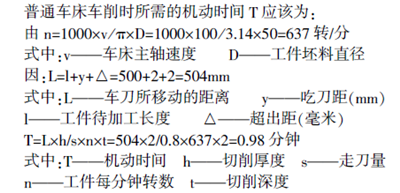

金屬切削加工是改變零件形狀的方法之一,從毛坯到成品,使零件加工成符合生產需要的形狀和尺寸。數控機床是以可編程控制器(PLC)為核心的一種新型工業控制裝置,具有體積小、功能強、編程簡單、可靠性強等優點,將加工信號傳遞到機床的數控系統,通過伺服系統按事先編制好的程序進行自動加工,根據檢測設置形成閉環控制系統,將反饋信號與凈輸入信號進行比較,不斷修正運動部件的偏移量, 從而保證了零件加工的精確度。由于數控機床是根據控制器輸出的信號自動按工藝流程完成所需的加工工作,而對于普通機床,操作人員往往為保證加工零件的尺寸精度,如直徑的上下偏差、長度公差、形位公差等,在進行機床加工時經常會出現重復開停機、調整、測試等一系列浪費時間的工作。下面以普通車床為例,將一根直徑50、長600mm米的坯料加工至直徑=36,精度要求同柱度為0.05mm 的軸。

除以上能以軸、轉速及走刀量等算出的走刀時間外,其余的如給定進給量前的刀尖與工件表面的對刀,然后以拖板的刻度為參考小心進刀,試車一定長度后,停機檢測(最多為兩次),確信與圖紙的要求相符后才進行車削,其中所需的時間只能按實際操作加上人為制定給出該項工作所耗費的工時,設定此所需的時間為0.3 分鐘時,則普通車床的實際用時T'應為:T'=T+0.3=0.98+0.5=1.09(分鐘)。改裝后的車床,由于車床的橫向進給實現了自動化,程序應為:以車刀刀尖為基準點,控制車刀刀尖按指令給定的以主軸中心軸線為基準進到所需加工的軸的半徑距離時,橫向進給自鎖,依照信號進行縱向切削工作,省去了由人工操作加工中所需的反復開停車及檢測用時,因此,從加工一根簡單的φ50×600(mm)的軸事例可以得出:如果改裝后數控車床的轉速、切削用量等和普通車床相同,則數控機床所需的實際用時為T〞=0.98(分鐘)。普通車床與改裝后的車床的實際時間差為:T'-T〞=1.09-0.79=0.3(分鐘) 由此可見用可編程控制器改裝后車床的加工時間比普通車床的用時省卻了0.3 分鐘,工效將近提高了1/3,對于批量生產的產品,不僅節省了大量的時間,還提高了控制系統的可靠性和準確性,為企業提供了更可靠的自動化生產保障,提高了經濟效益。

2.以C6140 型普通車床為例,把繼電控制改造為PLC 控制

2.1 改造分析

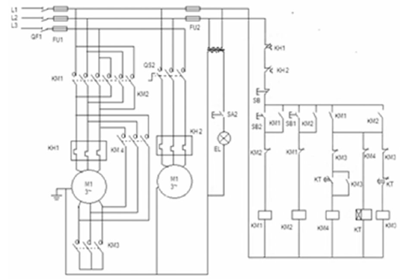

1)根據機床電氣控制原理圖(圖1)的控制狀態,選擇合適的PLC 機型;

圖1 C6140 型普通車床電氣控制線路原理圖

2)列出PLC 輸入、輸出I/O 分配表;

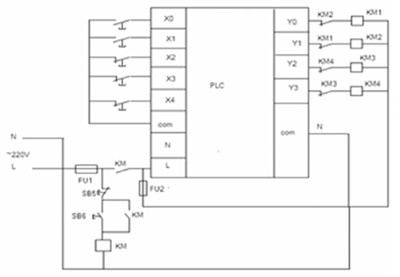

3)畫出PLC 控制電路接線圖(圖2);

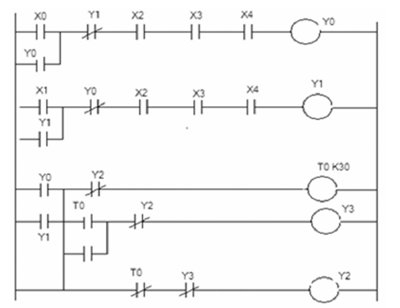

4)畫出PLC 梯形圖(圖3),并編制程序并調試。

2.2 電氣控制線路分析

C6140 型普通車床電氣控制線路原理圖如圖1 所示。圖中分主電路、控制電路和照明、信號電路。

2.2.1 電路分析

主電路中有兩臺電機,M1 為主軸電機,帶動主軸旋轉和刀架作進給運動;M2 為冷卻泵。三相交流電源通過轉換開關QF1 引入, 主軸電機M1 由交流接觸器KM1\KM2 控制啟動,熱繼電器KH1 為主軸電機M1 的過載保護。冷卻泵電機M2 由組合開關QS2 控制啟動和停止, 熱繼電器KH2為它的過載保護。

2.2.2 控制電路分析

1)主軸電機的控制。用SB1 和SB2 進行主軸電機M1 的正轉和反轉。當按SB2 時,接觸器KM1 的線圈得電動作,KM1 的常開觸點閉合,KM3 和KT 得電,KM1 和KM3 主觸點閉合使電機M1Y 形正轉降壓啟動, 當KT 延時整定時間到時,KT 延時常閉觸點斷開使KM3 失電,其Y 形接法主觸點斷開;KT 延時常開觸點閉合使KM2 得電,其主觸點閉合,電機M1 從Y 形轉換為△運行。同理,按SB1 時,電機M1 反轉,同樣進行Y 形啟動、△運行。

2)冷卻泵電機的控制。旋合組合開關QS2 使冷卻泵電機M2 啟動運行。

3)照明電路分析。控制變壓器TC 的二次側輸出36V 電壓,作為機床低壓照燈電源,EL 為機床的低壓照明燈,由開關SA2 控制。

2.3 PLC 及其程序設計

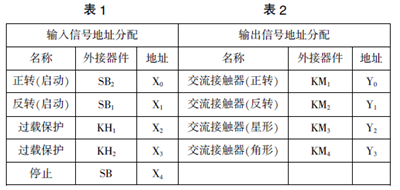

2.3.1 PLC 選型和I/O 端口分配

根據以上機床主電路繼電控制要求分析,系統共需開關量輸入點5 個,開關量輸出點4 個,考慮系統的經濟性和技術指標,擬選用三菱公司的FX2n—24MR 機型,該機基本單元有12 點輸入,12 點輸出,完全能滿足控制要求。輸入/輸出信號地址分配如表1 和表2。

2.3.2 PLC 控制電路接線圖

圖2 PLC 控制電路接線圖

為了保證安全,系統外部設置了急停控制電路,SB6 為電源供給按鈕, 當系統出現故障時, 按下SB5,KM 線圈失電,KM 常開啟點斷開,PLC 失去電源,機床停止工作。

2.3.3 PLC 程序設計

根據繼電控制線路的工作要求, 用PLC 編制出控制電路的梯形圖,這樣將大大縮短機床電氣線路的安裝和維修時間。圖3 為C6140 普通機床控制線路的PLC 梯形圖。

圖3 PLC 梯形圖

3.結束語

PLC 具有很高的可靠性,所以PLC 控制系統的大部分故障主要來自于PLC 外部元件,用可編程序控制器(PLC)將普通機床改造為經濟性數控機床,簡單易行,可靠性高,抗干擾能力強。經實踐證明,普通車床數控化改造后都能取得良好的效果,它尺寸精度非常穩定,加工效率大大提高,具有一定的經濟性、實用性和穩定性,對中小型企業的技術改造非常有效。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息