摘要:介紹數控系統依據機床移動累加的自動潤滑技術,采用數控系統的現代數字控制,使其工作方式具有節油減排的現實意義。

數控機床自動潤滑系統,是時間導軌、絲杠和軸承等機械部位持續供給潤滑油的重要功能部件。潤滑油供給量是否合理直接會影響潤滑效果和油料消耗。

1 、數控機床的幾種潤滑方式

目前,數控機床一般采用自動潤滑泵實現持續供油。根據供油方式,自動潤滑泵可分為3種:一種是通過馬達帶動渦輪蝸桿,實現機械式定期間隔潤滑;一種是通過按鍵設定供油泵供油時間和間隔時間,實現定時潤滑;還有一種是通過數控系統通過繼電器控制供油泵供油時間和間隔時間,實現程控定時潤滑。這三種方式可以人為控制潤滑時間,但只要機床處于通電狀態,無論機床工作運轉與否,潤滑工作都會進行,造成油料浪費。因此,既達到潤滑效果,又不浪費油料,是本技術要實現的目標。

對于數控機床來說,導軌、絲桿和軸承等是主要的摩擦部件,也是潤滑實現保護的主體。因此,需要根據這些摩擦部件的使用情況進行合理潤滑。理論上,各軸不移動時,應為未產生磨損,可以不需要潤滑。如今,數控機床的發展越來越快,對于高端數控機床,既能節省油料又能養護數控機床摩擦部件,我們可以設計出依據機床移動時間的自動潤滑方式。

2 、機床移動時間的計算

要依據機床移動時間進行潤滑,就必須做到實時讀取各軸是否在移動,在華中8型數控系統說明該項功能的設計和實現方法。8型系統帶有判斷軸是否移動中(F0.0、F80.0…)的功能,該功能將系統內部的數據和變量,例如當前各個軸的機床坐標、刀具補償、移動行程等,可以通過數據讀取格式,將機床的移動信息賦值到數據寄存器,在PLC進行運算和處理。

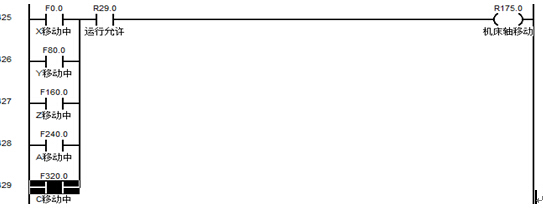

華中8型數控系統中,機床各移動軸的工作狀態,通過PLC實時讀取各軸的狀態,可以通過實時狀態進行累加計算,得到各軸的移動時間。以X軸為例,當X軸在移動時,將X軸移動指令F0.0致通R175.0(機床軸移動),對應的PLC如圖1所示,同理,可將Y軸的F80.0致通R175.0。R175.0導通便進行機床移動時間累加。

圖1 (讀取軸移動狀態)

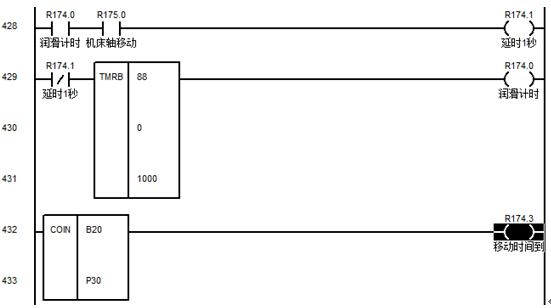

下一步,需要計算機床軸移動(R175.0)累加時間多少,因為當機床沒有移動或進給保持,機床軸移動時間也為暫停,要分段計算,如圖2所示,通過以軸移動信號條件采取加減運算,當R175.0導通時R174.0為計時每秒加1存儲到寄存器B20,參數設定時間和B20相等時,啟動潤滑輸出。

圖2 (計算軸移動時間之和)

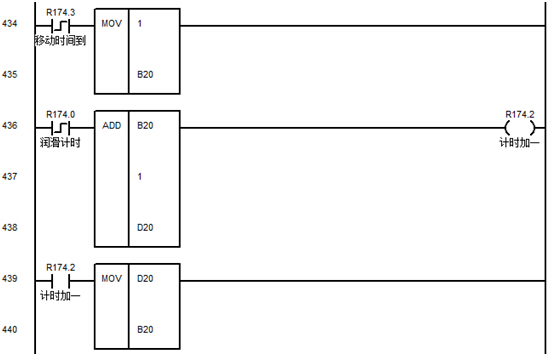

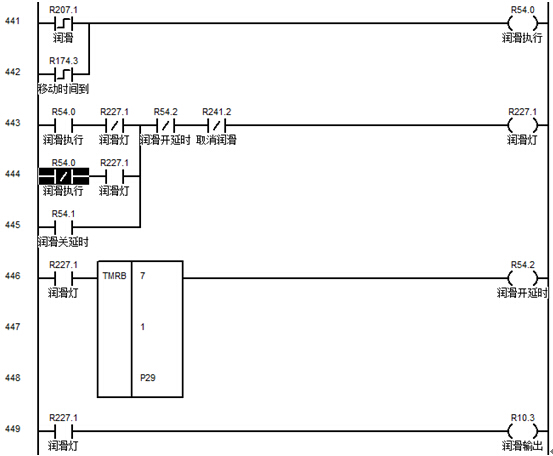

最后,當寄存器B20達到參數設定值后,執行一次供油,輸出潤滑給定時器計時,然后,需要對移動時間中間寄存器清零,重新計算下一個潤滑周期。如圖3所示:

圖3 (移動時間比值啟動潤滑)

3 、節油效果分析

該項依據機床移動時間的自動潤滑技術,在成都飛機工業(集團)有限責任公司得到應用,實現良好的節油效果。比較常見的系統參數控制的潤滑泵或帶程控裝置的潤滑泵為例,其通過設定供油持續時間和供油間隔時間,一般每隔30 min供油10s,以每天工作8h為例,需要持續供油160s。而采用依據機床移動累加時間的自動潤滑方式后,只有當機床軸移動累加時間達到參數設定值,例如還是隔30min供油10s,由于機床移動,直接對應導軌、絲桿和軸承等機械部件的潤滑需求,因此,這種潤滑方式供油更加精確,避免了機床不移動也進行潤滑的情況,減少了潤滑油料的不必要消耗。根據機床使用情況反應,采用依據移動累加間隔時間的自動潤滑方式后,潤滑泵補充油料的頻率大幅降低,而且,潤滑效果不受影響。

通常,在機床廠家在設計潤滑功能時,會做嚴格的試驗,使得累加移動時間的設值和供油時間實現最佳比例,既兼顧潤滑效果,又不浪費潤滑油料。

4 、結語

合理消耗,杜絕浪費,是綠色制造和綠色應用的課題之一,機床潤滑系統作為潤滑油的消耗主體,其供油方式是否科學合理,對于節油減排至關重要。而采用已經移動累加時間的自動潤滑技術,可有效控制潤滑油的合理供給,最大限度發揮單位潤滑量的工作效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com