磨削加工技術(shù)是先進(jìn)制造技術(shù)中的重要領(lǐng)域。高速及超高速磨削技術(shù)能極大地提高生產(chǎn)率和產(chǎn)品質(zhì)量,降低成本,實(shí)現(xiàn)難加工材料和復(fù)雜型面的精加工。砂輪高速旋轉(zhuǎn)所產(chǎn)生的不平衡離心力與轉(zhuǎn)速的平方成正比。所以,在高速磨削過程中,即使極小的不平衡質(zhì)量也會(huì)產(chǎn)生非常大的不平衡離心力,造成機(jī)床振動(dòng),軸承磨損,被磨削工件產(chǎn)生表面波紋和增大表面粗糙度值,嚴(yán)重影響磨床的加工精度和使用壽命[1]。

因此,在高速磨削的技術(shù)體系中,高速砂輪的在線自動(dòng)平衡技術(shù)是必不可少的。美國(guó)、德國(guó)和日本等工業(yè)發(fā)達(dá)國(guó)家在高速磨床上均已普遍采用了自動(dòng)平衡系統(tǒng)。在我國(guó),高精度的自動(dòng)平衡產(chǎn)品完全依賴國(guó)外進(jìn)

——————————————————

基金項(xiàng)目: 國(guó)家重點(diǎn)基礎(chǔ)研究發(fā)展計(jì)劃( “973”計(jì)劃) 項(xiàng)目( 2012CB026000) ; 國(guó)家自然科學(xué)基金重點(diǎn)項(xiàng)目( 51135001)收稿日期: 2013 - 10 - 21 修改稿收到日期: 2014 - 02 - 11第一作者潘鑫男,博士生,1987 年生通信作者高金吉男,教授,中國(guó)工程院院士,1942 年生

口,且價(jià)格昂貴,所以造成該類產(chǎn)品的使用受限,僅在高檔機(jī)床上可見。已有的自動(dòng)平衡產(chǎn)品主要包括機(jī)電式[2]、電磁滑環(huán)式[3 - 4]和注液式[5]三種。在前兩種平衡裝置中,不可避免的要在旋轉(zhuǎn)部分引入偏心質(zhì)量塊、機(jī)械傳動(dòng)鏈或其它可動(dòng)部件。在較高的工作轉(zhuǎn)速下,偏心質(zhì)量塊會(huì)使支撐軸承承受極大的旋轉(zhuǎn)載荷,造成支撐軸承變形、卡滯甚至損壞; 機(jī)械傳動(dòng)鏈也會(huì)受離心力干擾甚至鎖死,不能正常工作。而注液式平衡裝置因旋轉(zhuǎn)部分無(wú)可動(dòng)部件,不受高速離心力的干擾,更適用于高速的場(chǎng)合。但注液式平衡裝置因注液這一過程,需要多個(gè)液壓部件和液體回收、過濾裝置,價(jià)格昂貴,且平衡能力隨平衡過程逐漸減小,平衡狀態(tài)不能停機(jī)保持。所以,近年來(lái),國(guó)內(nèi)外的很多學(xué)者致力于改進(jìn)該類平衡裝置,但在克服已有缺陷的同時(shí),均會(huì)帶來(lái)新的問題: 如Kerlin 等的液氣式平衡裝置因驅(qū)動(dòng)液體轉(zhuǎn)移的方式為加熱汽化,使該裝置的響應(yīng)速度慢,且制造難度大; Steere Jr. 等的氣壓液體式平衡裝置因在連通管上安裝了四個(gè)止逆閥,使該裝置不再適用于高速場(chǎng)合; 釋液式平衡裝置雖可以做到平衡液的可控排出,但注液、釋液兩種運(yùn)行方式轉(zhuǎn)換條件的判斷困難,而且平衡頭旋轉(zhuǎn)部分具有可動(dòng)部件———電磁閥; 連續(xù)注排式

平衡裝置雖然具備了既能注液又能排液的功能,但無(wú)休止的注液、排液,對(duì)執(zhí)行機(jī)構(gòu)的可靠性有很高要求[6 - 10]。在本文中,介紹一種新型的氣壓液體式在線自動(dòng)平衡系統(tǒng)[11 - 12],該系統(tǒng)的旋轉(zhuǎn)部分無(wú)可動(dòng)部件,在整個(gè)平衡過程中,不需要外界注入或向外界排出平衡液,平衡液僅在密閉的儲(chǔ)液腔間進(jìn)行定向轉(zhuǎn)移。為該類系統(tǒng)提供了一種靶向控制策略,并通過實(shí)驗(yàn),驗(yàn)證了該類系統(tǒng)的可靠性。

1、工作原理與系統(tǒng)設(shè)計(jì)

氣壓液體式自動(dòng)平衡裝置的工作原理為: 在對(duì)稱分布的四個(gè)儲(chǔ)液室中預(yù)先充入平衡液,位置相對(duì)的兩個(gè)儲(chǔ)液室的液相通過連通管相連,以壓縮空氣為動(dòng)力源驅(qū)動(dòng)平衡液經(jīng)連通管在兩個(gè)儲(chǔ)液室之間作可控性流動(dòng)。通過改變平衡盤內(nèi)的液體分布,達(dá)到在線平衡受控設(shè)備的目的。

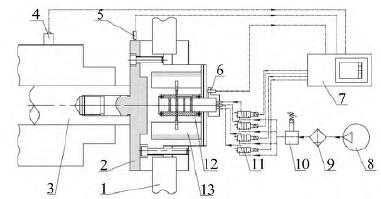

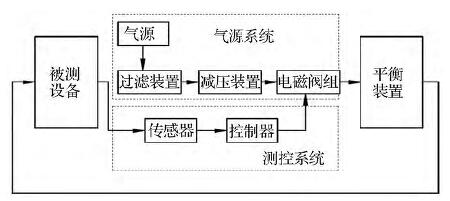

該系統(tǒng)主要包括平衡裝置、氣源系統(tǒng)和測(cè)控系統(tǒng)三部分,其工作原理圖和系統(tǒng)框圖分別如圖1 和圖2所示。

1. 砂輪2. 接桿法蘭3. 電主軸轉(zhuǎn)子4. 加速度傳感器

5. 位移傳感器6. 轉(zhuǎn)速傳感器7. 控制器8. 氣源( 空壓機(jī))

9. 空氣過濾器10. 空氣減壓閥11. 電磁閥組12. 氣源分配

器13. 平衡盤

圖1 自動(dòng)平衡系統(tǒng)工作原理圖

圖2 自動(dòng)平衡系統(tǒng)框圖

平衡裝置由平衡盤和氣源分配器組成。其中,平衡盤通過接桿法蘭與電主軸轉(zhuǎn)子連接在一起,隨電主軸同步旋轉(zhuǎn),內(nèi)含四個(gè)對(duì)稱分布的扇形儲(chǔ)液腔用于儲(chǔ)存平衡液,其儲(chǔ)液腔蓋板內(nèi)加工有兩條弧形的連通管路,用于作為兩對(duì)儲(chǔ)液腔間液體轉(zhuǎn)移時(shí)的液體流道。氣源分配器用于實(shí)現(xiàn)壓縮空氣從靜止管路到旋轉(zhuǎn)儲(chǔ)液腔的動(dòng)靜傳遞,由定子、中間套和前后軸承組成: 定子靜止不動(dòng),內(nèi)部加工有四條軸向通道,分別連接四條進(jìn)氣管路,其外徑刻有四條軸向均布的環(huán)槽,四條環(huán)槽分別與四條軸向通道相連; 中間套隨儲(chǔ)液腔同步旋轉(zhuǎn),其內(nèi)徑與定子外徑間有一定間隙,且加工有四個(gè)與儲(chǔ)液腔內(nèi)壁相通的進(jìn)氣孔,分別對(duì)應(yīng)定子上的四個(gè)環(huán)槽,用于將四路氣體引入相應(yīng)儲(chǔ)液腔; 前后兩軸承則可以保證中間套和定子在較小間隙下長(zhǎng)周期、穩(wěn)定地運(yùn)行。

氣源系統(tǒng)由氣源、過濾器、減壓閥和電磁閥組構(gòu)成,主要用于將常壓空氣進(jìn)行加壓、過濾,并通過減壓閥調(diào)整至適當(dāng)壓力,最終經(jīng)過電磁閥組有方向的輸入執(zhí)行器。該平衡系統(tǒng)在平衡過程中所需壓縮氣量很小,驅(qū)動(dòng)壓力一般低于0. 8 MPa,且在平衡過程完成后,即通過電磁閥切斷氣路,無(wú)需持續(xù)的注氣,所以利用小型的空壓機(jī)或普通的壓縮空氣鋼瓶即可滿足本系統(tǒng)對(duì)氣源的要求。

測(cè)控系統(tǒng)由傳感器和控制器組成,傳感器又分振動(dòng)傳感器和轉(zhuǎn)速傳感器,振動(dòng)檢測(cè)可以使用加速度傳感器也可以使用位移傳感器。傳感器用于檢測(cè)軸承座或平衡盤的振動(dòng)信號(hào)以及設(shè)備轉(zhuǎn)速信號(hào); 控制器對(duì)振動(dòng)信號(hào)進(jìn)行采集、提取,獲得振動(dòng)數(shù)據(jù),并據(jù)此輸出控制信號(hào),控制電磁閥組的通斷。

2、控制策略

本文采用靶向控制方法對(duì)平衡裝置進(jìn)行在線控制,其特征在于: ① 在平衡裝置執(zhí)行操作前,系統(tǒng)已經(jīng)準(zhǔn)確定位不平衡量的大小和相位; ② 平衡過程中,系統(tǒng)有確定目標(biāo)的進(jìn)行注氣操作; ③ 快速計(jì)算注氣時(shí)間,以使系統(tǒng)振動(dòng)幅值單調(diào)下降,平衡過程無(wú)錯(cuò)調(diào)現(xiàn)象。

2. 1 基本原理

靶向控制方法主要由5 部分組成:

( 1) 數(shù)采,用于接收被測(cè)設(shè)備的實(shí)時(shí)振動(dòng)信號(hào),提取其中的一倍頻分量;

( 2) 定位,利用一倍頻信號(hào)計(jì)算被測(cè)設(shè)備的不平衡量的大小和相位;

( 3) 轉(zhuǎn)換,將不平衡量轉(zhuǎn)換為平衡裝置中氣體驅(qū)動(dòng)液體轉(zhuǎn)移的時(shí)間控制量;

( 4) 分配,根據(jù)不平衡量的大小和相位,將時(shí)間控制量

( 5) 編譯,將控制時(shí)長(zhǎng)形成相應(yīng)的控制指令輸出,驅(qū)動(dòng)執(zhí)行器控制各儲(chǔ)液腔對(duì)應(yīng)電磁閥的開閉。

其中,數(shù)采部分通常采用跟蹤濾波或FFT 等方法提取振動(dòng)信號(hào)中的一倍頻分量; 對(duì)于不平衡量的定位,通常采用影響系數(shù)法來(lái)確定不平衡量的大小和所在相位; 在計(jì)算時(shí)間控制量的過程中,可采用比例系數(shù)法或自適應(yīng)控制算法確定注氣時(shí)間,這里簡(jiǎn)述比例系數(shù)法的基本原理。

假設(shè)通過影響系數(shù)法計(jì)算得系統(tǒng)的初始不平衡量為U → = U∠θ。

由平衡能力U 和轉(zhuǎn)移質(zhì)量m 間的關(guān)系知

U = km ( 1)

式中,k 表示轉(zhuǎn)移單位質(zhì)量的平衡液所形成的平衡能力。因此,當(dāng)初始不平衡向量為U → 時(shí),可認(rèn)為初始不平衡質(zhì)量向量為M → ,計(jì)算公式如下:

![]()

設(shè)在平衡液的轉(zhuǎn)移過程中,連通管中平衡液的質(zhì)量流量為q,則當(dāng)轉(zhuǎn)移質(zhì)量為m 時(shí),所需注氣總時(shí)間的大小為:

![]()

氣壓液體式平衡裝置,利用壓縮空氣驅(qū)動(dòng)平衡液轉(zhuǎn)移。為了使平衡裝置在相位為( β + 180°) 的相位產(chǎn)生校正質(zhì)量m,系統(tǒng)應(yīng)在β 的相位注入壓縮空氣,所以注氣相位的公式為:

ψ = β + 180° - 180° = θ ( 4)

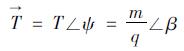

注氣總時(shí)間以及注氣相位二者合成為注氣時(shí)間向量T → ,用公式表示為:

將注氣總時(shí)間按正弦或余弦定理分解到各個(gè)儲(chǔ)液腔,即可得到各腔對(duì)應(yīng)電磁閥的開閉時(shí)間。

在注氣時(shí)間的分解過程中,當(dāng)注氣相位處于0°、90°、180°和270°四個(gè)位置時(shí),只需向單腔注氣; 當(dāng)注氣相位處于45°、135°、225°和315°四個(gè)位置時(shí),需同時(shí)向兩腔注氣,且兩腔注氣時(shí)間相同。對(duì)于這兩種情況,直接執(zhí)行即可,不需要區(qū)分先后。但除這八個(gè)位置之外,其余位置均需兩個(gè)腔注氣,且注氣的時(shí)間長(zhǎng)短不同。這時(shí),需要根據(jù)控制效果,考慮注氣的先后順序,即優(yōu)化控制路徑。

2. 2 控制路徑

現(xiàn)以注氣相位在0° ~ 45°范圍內(nèi)為例,進(jìn)行控制效果分析。

設(shè)初始不平衡向量為M → ,將該不平衡質(zhì)量向?qū)嵼S和虛軸分解,得

M →= m∠β = mcosβ + i·( msinβ) ( 6)

此時(shí),控制系統(tǒng)需要分別向A、B 兩儲(chǔ)液腔注氣。若兩平衡管的質(zhì)量流量相同,且均為q,則A 腔和B 腔對(duì)應(yīng)的注氣時(shí)間分別為

![]()

式中: ta > tb > 0,即A 腔對(duì)應(yīng)電磁閥的注氣時(shí)間長(zhǎng)于B腔對(duì)應(yīng)電磁閥

在這種情況下,控制系統(tǒng)的注氣順序存在5 種方案:

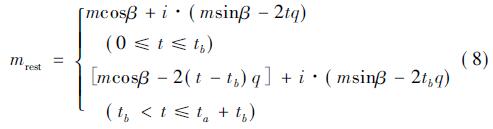

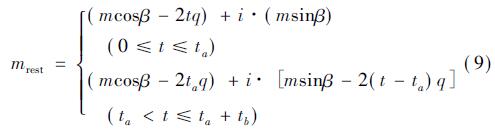

( 1) 先開B 腔電磁閥,待B 腔注氣結(jié)束后,打開A 腔電磁閥,直至注氣結(jié)束。控制器輸出的控制指令包括兩部分,以時(shí)間t 為變量,剩余不平衡量可用公式表示為

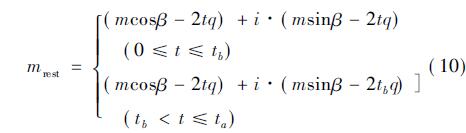

( 2) 先開A 腔電磁閥,待A 腔注氣結(jié)束后,打開B腔電磁閥,直至注氣結(jié)束。平衡過程中,剩余不平衡量可用公式表示為

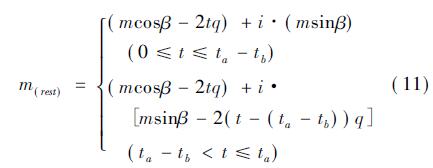

( 3) 同時(shí)打開A、B 兩儲(chǔ)液腔電磁閥,待B 腔注氣結(jié)束后,關(guān)閉B 腔對(duì)應(yīng)電磁閥,A 腔電磁閥繼續(xù)打開,直至注氣結(jié)束。平衡過程中,剩余不平衡量可用公式表示為

( 4) 首先打開A 腔電磁閥,在A 腔注氣一段時(shí)間后,開啟B 腔電磁閥,最終兩電磁閥同時(shí)停止工作。平衡過程中,剩余不平衡量可用公式表示為

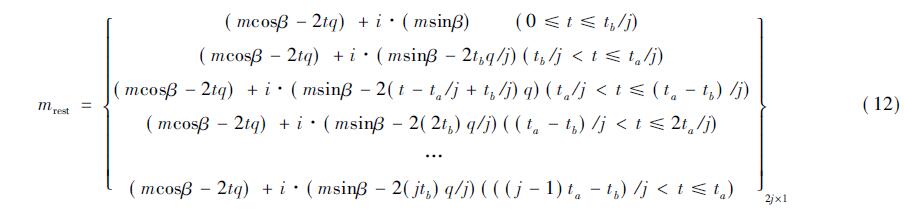

( 5) 將B 腔電磁閥的通電時(shí)間均分為j 份,在打開A 腔電磁閥注氣的過程中,B 腔電磁閥間斷性打開,最終使兩電磁閥幾乎同時(shí)停止工作。在該平衡過程中,剩余不平衡量的計(jì)算需分次2j 個(gè)區(qū)間進(jìn)行分段考慮,具體可用公式表示為

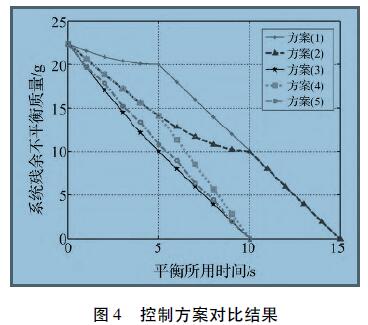

假設(shè): mcosβ = 20( g) ,msinβ = 10( g) ,q = 1( g /s) ,則m 槡= 10 5( g) ,ta = 10( s) ,tb = 5( s) . 利用上述公式,計(jì)算5 種方案的控制過程中,剩余不平衡量的變化曲線,結(jié)果如圖4 所示。

由該圖曲線知,方案( 3) 對(duì)應(yīng)的控制速度最快,控制效果最好,所以在控制程序中,以方案( 3) 作為最終的控制方案,即當(dāng)需要同時(shí)向兩個(gè)儲(chǔ)液腔注氣時(shí),控制指令的編譯包括3 步: ① 同時(shí)打開兩目標(biāo)儲(chǔ)液腔對(duì)應(yīng)電磁閥,向儲(chǔ)液腔進(jìn)行注氣,直至注氣時(shí)間短的儲(chǔ)液腔注氣結(jié)束; ② 關(guān)閉注氣時(shí)間短的儲(chǔ)液腔對(duì)應(yīng)的電磁閥,注氣時(shí)間長(zhǎng)的儲(chǔ)液腔對(duì)應(yīng)電磁閥繼續(xù)開放,直至注氣結(jié)束; ③ 注氣結(jié)束,關(guān)閉電磁閥組。

3、實(shí)驗(yàn)研究

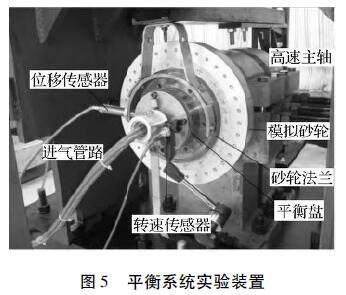

為了驗(yàn)證氣壓液體式自動(dòng)平衡裝置的平衡效果,在臥式磨削試驗(yàn)臺(tái)上進(jìn)行了相關(guān)實(shí)驗(yàn)。

3. 1 實(shí)驗(yàn)裝置

試驗(yàn)臺(tái)所用電主軸為磨削專用電主軸,功率9 kW。所用模擬砂輪的規(guī)格參數(shù)與標(biāo)準(zhǔn)CBN 砂輪的規(guī)格參數(shù)相同,外徑250 mm,內(nèi)徑127 mm,厚20 mm。模擬砂輪由左右兩砂輪法蘭夾緊,固定在電主軸上。平衡盤和砂輪左法蘭加工成一體,位于砂輪盤的內(nèi)部,便于更好的平衡系統(tǒng)由砂輪不平衡帶來(lái)的振動(dòng)。平衡盤外徑100 mm,內(nèi)含儲(chǔ)液腔深60 mm,所用平衡液為硅油,設(shè)計(jì)平衡能力為1 356 g. mm。在平衡盤的端部加工一凸臺(tái),利用接近開關(guān)測(cè)量試驗(yàn)臺(tái)轉(zhuǎn)速和振動(dòng)相位。平衡盤的長(zhǎng)度大于砂輪和砂輪法蘭的安裝尺寸,高出的部分用于作為位移傳感器的測(cè)量面,因?yàn)樵摐y(cè)量面非常接近砂輪,且隨砂輪同步旋轉(zhuǎn),所以可以直接的反應(yīng)砂輪的實(shí)際振動(dòng)。該實(shí)驗(yàn)裝置如圖5 所示。

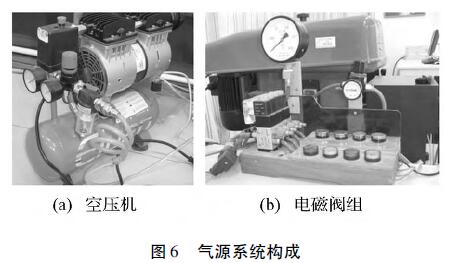

本實(shí)驗(yàn)裝置選用一臺(tái)無(wú)油空氣壓縮機(jī)作為壓縮空氣氣源。該空壓機(jī)的最高工作壓力為0. 8 MPa,氣體流量為89 L /min,并配有一容積為6 L 的儲(chǔ)氣罐,用于儲(chǔ)存壓縮空氣。在空壓機(jī)出口處加裝過濾減壓器,將壓縮空氣壓力減壓至0. 3MPa。4 臺(tái)兩位三通電磁閥構(gòu)成電磁閥組,分別對(duì)應(yīng)平衡盤內(nèi)的4 個(gè)儲(chǔ)液腔,由一臺(tái)減壓閥統(tǒng)一調(diào)整電磁閥組進(jìn)口處的氣體壓力。該氣源系統(tǒng)如圖6 所示。

位移傳感器和接近開關(guān)的電壓信號(hào)通過信號(hào)調(diào)理卡和數(shù)據(jù)采集卡,輸入工控機(jī)。在工控機(jī)中,利用Labview軟件,編制數(shù)據(jù)處理和控制程序。在該程序中,利用輸入的位移信號(hào)和轉(zhuǎn)速信號(hào),計(jì)算被測(cè)系統(tǒng)當(dāng)前振動(dòng)的一倍頻振動(dòng)幅值和相位,并判斷被測(cè)系統(tǒng)的振動(dòng)幅值是否超出預(yù)設(shè)值。當(dāng)判斷結(jié)果為真時(shí),確定系統(tǒng)初始不平衡量的位置和大小,并計(jì)算各電磁閥的通電時(shí)間,輸出控制指令。控制指令通過數(shù)字I /O 卡輸出脈沖信號(hào),進(jìn)而控制各電磁閥的通電時(shí)間。當(dāng)某電磁閥通電后,該電磁閥打開,壓縮空氣通過進(jìn)氣管路進(jìn)入平衡裝置,對(duì)相應(yīng)儲(chǔ)液腔實(shí)現(xiàn)注氣操作。實(shí)驗(yàn)證明每次主動(dòng)平衡過程多次注氣操作的累計(jì)時(shí)間不應(yīng)大于30s,因此在平衡程序中設(shè)定30 s 為一次平衡操作的極限時(shí)間,如果30 s 內(nèi)不能將振動(dòng)幅值降低至設(shè)定值以下,則停止本次平衡操作,并提示使用者,驅(qū)動(dòng)壓力過低或不平衡量已超出了該裝置的平衡能力。

3. 2 實(shí)驗(yàn)效果

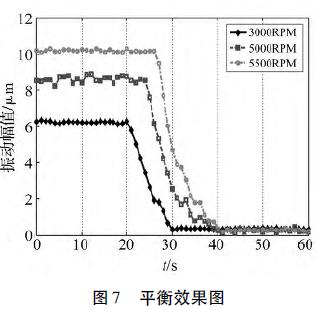

因該實(shí)驗(yàn)裝置的臨界轉(zhuǎn)速為7 000 r /min,所以本文僅在臨界轉(zhuǎn)速以下進(jìn)行自動(dòng)平衡實(shí)驗(yàn),所選轉(zhuǎn)速分別為3 000 r /min,5 000 r /min 和5 500 r /min,分別對(duì)應(yīng)砂輪線速度為39 m/s,62 m/s 和72 m/s,具體平衡效果如圖7 所示。

在3 000 r /min 的轉(zhuǎn)速下,系統(tǒng)初始振動(dòng)幅值為6. 3 um,經(jīng)過11 s 的自動(dòng)平衡后,系統(tǒng)振動(dòng)幅值降低至0. 32 um,振幅下降比例達(dá)94. 9%;

在5 000 r /min 的轉(zhuǎn)速下,系統(tǒng)初始振動(dòng)幅值為8. 5 um,經(jīng)過15 s 的自動(dòng)平衡后,系統(tǒng)振動(dòng)幅值降低至0. 35 um( P - P) ,振幅下降比例達(dá)95. 9%;

在5 500 r /min 的轉(zhuǎn)速下,系統(tǒng)初始振動(dòng)幅值為10. 2 um,經(jīng)過15 s 的自動(dòng)平衡后,系統(tǒng)振動(dòng)幅值降低至0. 37 um,振幅下降比例達(dá)96. 4%。

從此實(shí)驗(yàn)效果可以看出,本文所介紹的平衡裝置在3 種工況下均可在15 s 內(nèi)有效地降低系統(tǒng)振動(dòng)幅值,且振幅下降比例均在90%以上,平衡性能可靠。

4、結(jié)論

液體式自動(dòng)平衡裝置結(jié)構(gòu)簡(jiǎn)單、旋轉(zhuǎn)部分無(wú)可動(dòng)部件,比機(jī)械式平衡裝置更適于高速的場(chǎng)合。但已有的注液式平衡裝置由于注液這一過程,具有不可避免的一些缺陷,限制了該類產(chǎn)品的使用。本文介紹了一種新型的液體式平衡裝置,不僅擺脫了注液這一過程,且旋轉(zhuǎn)部分無(wú)需增加可動(dòng)部件。為該平衡系統(tǒng)提供了一種靶向控制策略,且對(duì)不同注氣順序的平衡效果進(jìn)行了定量分析,選出了最優(yōu)的控制路徑。通過實(shí)驗(yàn)結(jié)果表明,該類平衡裝置可以在多個(gè)工作轉(zhuǎn)速下,快速、有效地降低系統(tǒng)的不平衡振動(dòng)。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別