新型高速五軸聯動葉輪加工機床大件結構設計

2019-10-24 來源:海拓璞數控科技有限公司 作者:郭聰聰

摘 要: 針對葉輪加工,重點討論了五軸加工中心的設計機理和結構及提高機床剛度、加工速度和精度,特別是對機床的整體布局、刀庫、回轉臺和機床床身結構進行了分析,在滿足機床床身剛度的同時,盡量減輕質量,增大加工空間。通過配備光柵尺、高精度編碼器實時反饋調節,使用雙螺母絲桿、P2 級的專用轉臺軸承等措施保證葉輪加工的順利進行。

關鍵詞: 葉輪; 五軸聯動; 加工中心

0 引言

五軸機床是裝備制造業的重要工作母機,高檔數控機床與基礎制造裝備被我國列為《國家中長期科學和技術發展規劃綱要( 2006—2020) 》16 個重大專項之一。高速、高精度、高剛度的五軸聯動機床在航空航天、汽車、新能源、科研和高精醫療設備等領域有著極其重要的應用。

但是,由于五軸機床的運動環節多,其精度、剛度等指標一直制約著五軸機床的推廣應用。

本項目是針對葉輪的加工而研發設計的五軸聯動加工中心,并為提高其精度剛度以及運行速度等指標開展了一系列的研究工作。

1 、機床結構的總體設計

1.1 整體布局

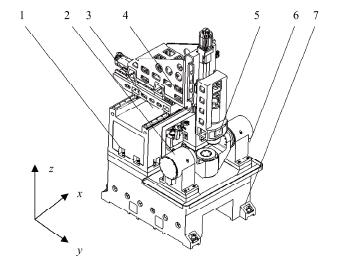

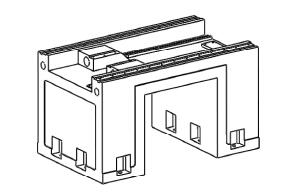

五軸機床有雙擺頭、單擺頭、單回轉臺和雙回轉臺等構型,本文研究的五軸加工中心為龍門式雙回轉臺結構,且主要針對葉輪的加工,將刀庫置于龍門兩立柱之間,如圖 1 所示。該結構占用空間較小,結構緊湊,主要由電主軸、雙回轉臺、機床箱體、刀庫等結構組成。電主軸功率15 k W,最高轉速 40 000 r / min,適合鋁合金的高速加工。

雙回轉臺實現旋轉軸 A、C 軸的聯動,均采用力矩電機直接驅動,減少傳動間隙。安裝在龍門立柱上方的十字滑臺帶動刀具箱體及刀具實現 x、y 方向的運動,同時,刀具可以直線上下移動,即為 z 軸,形成 3 個直線軸.

1—龍門立柱; 2—刀庫; 3—十字滑板; 4—主軸箱滑板;5—電主軸箱體; 6—雙回轉臺; 7—

機床底座

圖 1 機床整體結構圖

設計時將機床的刀庫、雙回轉臺等結構組件全部置于機床箱體上,機床箱體采用多筋板中空結構,在滿足機床剛度的前提下,盡量減輕質量。3 個直線軸的運動分別由3 個伺服電機通過滾珠絲桿完成,2 個回轉運動由力矩電機完成。采用自動供油方式,定時潤滑機床的摩擦面。進給機構均有限位控制裝置,機床工作安全可靠。

1.2 機床刀庫的設計

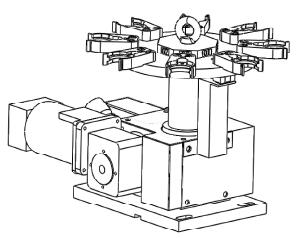

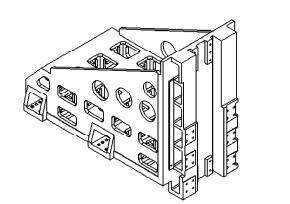

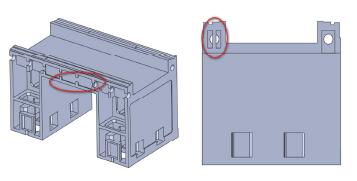

機床采用內藏式刀庫( 圖 2) ,根據加工情況任意選擇刀具。刀庫置于龍門立柱之間,以減小機床的整體尺寸,節省空間距離。在電機驅動下,刀庫本身具有旋轉運動,將待使用的刀具轉送至前端,同時,因氣缸的作用,刀庫整體在置于機床底座的線軌上沿 y 軸來回移動,將待換刀具移動至主軸下方合適的位置,實現送刀的動作,且換刀速度較快,無需機械手。刀庫為推出式,配置自動門。

圖 2 機床刀庫示意圖

機床刀庫最多可配置 8 把刀具,鋼制刀爪,使用精密分割器做刀具分隔,換刀精度高,結構簡單,容易實現換刀動作,換刀時間 8 s,最大刀 重 3 kg,滿 刀 時 最 大 刀 徑90 mm,臨空時最大刀徑 160 mm,最大刀長 150 mm。

1.3 旋轉運動結構的設計

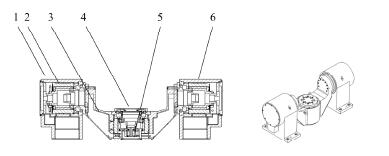

機床的雙回轉臺結構如圖 3 所示.

1—搖籃固定座; 2—中心軸; 3—轉臺底座;4—回轉工作臺; 5—圓光柵; 6—力矩電機

圖 3 雙回轉臺結構示意圖

機床的 2 個回轉運動均在工件上實現,使刀具始終垂直于工件加工表面,實現復雜曲面的高精度加工,兩搖籃座之間的跨距較大,以增大加工空間。回轉工作臺使用全力矩電機驅動,實現兩部分動作,即由繞 z 軸的回轉運動,形成 C 軸,以及繞 x 軸的擺動,形成 A 軸,且沒有中間傳動環節,轉動精度較高。 在轉臺內部,使用高精度編碼器,同時,配置 P2 級的專用轉臺軸承,保證回轉精度和重復定位精度。

工作臺尺寸 210 mm,最大承重 30 kg,主軸端面至工作臺中心的最小距離 85 mm。A 軸 采 用 雙 驅 動 方 式,最 大 速 度 50m / min,最大轉矩 710 N·m,定位精度 6″,重復定位精度4″。C 軸最大速度 100 m / min,最大轉矩 251 N·m,定位精度 6″,重復定位精度 4″。A、C 軸的角加速度均為 210rad / s2,軸徑向跳動均達到 0.005 mm。

1.4 機床床身結構的設計

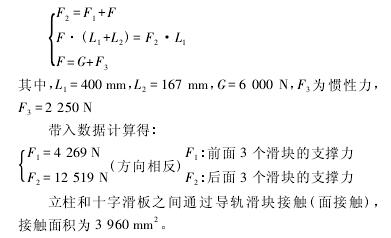

在龍門立柱上( 圖 4) ,十字滑臺的移動為 x 軸移動,主軸箱滑板的前后運動為 y 軸運動,在 x 軸的線軌上,使用 3 個滑塊以承受主軸箱( 圖 5) 和十字滑板等較大質量的部件。同時,使用雙螺母絲桿,脫片式聯軸器,保證結構件可以高速運動,同時還能夠保證移動精度和速度。在設計主軸箱滑板方面,設計多筋板以減小機床在運動過程中的變形,在滿足強度的情況下,盡量減小工件的質量,從而減小慣量,提高機床的響應速度。

圖 4 龍門立柱示意圖

圖 5 主軸箱滑板示意圖

圖 6 十字滑板示意圖

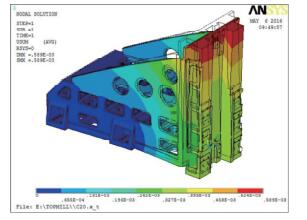

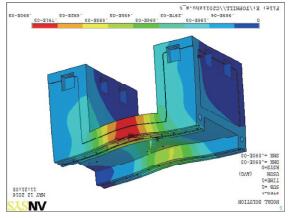

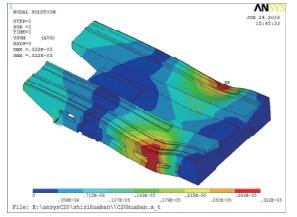

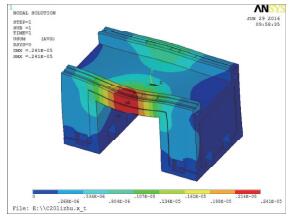

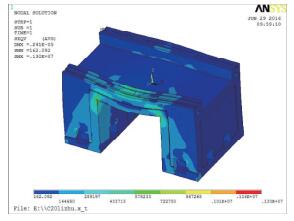

本文設計的五軸加工中心,是自主研發的高速五軸加工中心,x、y、z 軸快速移動速度為 60 m/min,為了達到較小的間隙,設計雙螺母結構,同時為了提高其剛性,使用脫片式聯軸器。直線軸的運動均采用交流伺服電動機,配置光柵尺進行實時反饋調節,保證較高的精度。在機床整體設計過程中,主軸箱體、龍門立柱和十字滑板結構中通過使用加強筋,有效地增加了各結構件的剛度,并應用 ANSYS 有限元軟件對其進行了受力分析,了解其受力變形狀況。

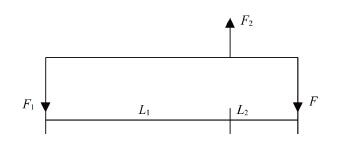

十字滑板通過線軌與橫梁接觸,前后分別有 3 個滑塊,立柱承受的總質量約為 600 kg。當機床的主軸箱滑板運動至 y 軸正向極限位置時,機床的主軸箱滑板、主軸箱和電主軸等構件總質心位于龍門立柱前端,以十字滑板的支反力計算,并將主軸箱等部件的慣性力考慮在內。以龍門立柱的計算為例,受力如圖 7 所示。

圖 7 機床立柱受力圖

前面 3 個 滑 塊 受 力: 12 519 N; 均 布 載 荷 計 算:1 053 787Pa( 有限元分析輸入條件) ;前面 3 個 滑 塊 受 力: 4 269 N; 均 布 載 荷 計 算:359 343 Pa( 有限元分析輸入條件) 。使用 ANSYS 有限元軟件對立軸箱、龍門立柱和十字滑板進行受力分析,受力圖及變形圖如圖 8-圖 10 所示。

通過變形圖可以看出,主軸箱的后端幾乎沒有變形,而前端和電機連接部分呈弧形向機床 y 軸正方向傾斜,最大變形 位 于 主 軸 箱 上 端 與 電 機 座 連 接 部 分,變 形 量0.001 3mm,可以滿足使用要求。

機床的十字滑板受到主軸箱滑板給予的壓力以及橫梁給予的支力,使十字滑板的前端位置受剪,此處的變形也最大,變形值為 0.003 2 mm,也在允許變形范圍內,可以使用。機床的龍門立柱變形較大位置位于橫梁中間前部位置,向下彎曲,變形量 0.010 5mm,變形量較大,容易造成加工零件的直線度不符合要求,需對龍門立柱進行改進。

圖 8 主軸箱變形圖

圖 9 龍門立柱變形圖

圖 10 十字滑板變形圖

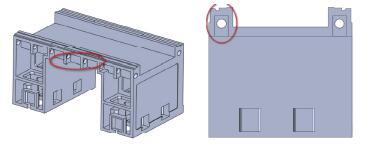

改進方案為: 在變形較大位置沿 x 向以及底面各增加一塊鋼板,如圖 11、圖 12 所示。

圖 11 立柱截面圖( 改進前)

圖 12 立柱截面圖( 改進后)

對改進后的立柱進行受力分析,變形圖如圖 13 所示,應力圖如圖 14 所示。從圖 13 中可以看出最大變形處在立柱前端中間的位置,變形量為 0.002 41 mm,變形較小在允許值范圍內,可以使用。

圖 13 立柱變形圖

圖 14 立柱應力圖

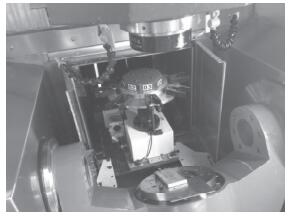

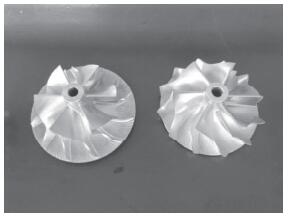

機床整機如圖 15 所示,所加工的零件如圖 16。

圖 15 機床實物圖

圖 16 已加工葉輪圖

通 過 對 加 工 過 程 的 觀 察,發 現 剛 度 較 好,直 徑 為50 mm的鋁合金葉輪葉片加工時間約為 3 min,對已加工好的葉片進行精度及表面粗糙度檢測,葉緣加精度0.05 mm,五軸葉片和倒角表面粗糙度 Ra 0.8,葉片加工精度0.1 mm,中心孔與輪背垂直度 0.005 mm,形位精度很高,機床的動平衡為 0.039 g,工具系統跳動量 0.002 mm,均達到預期目標,證明本文設計的五軸機床能夠滿足高精高速的質量要求。

2 、結語

為了達到高速高精度加工葉輪的目的,設計了新型五軸聯動加工中心,經裝配調試達到預期的加工效果,且加工可靠,運行平穩。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息