攪拌摩擦焊刀具承載能力數值模擬

2020-4-13 來源:- 作者:-

摘要:厚板或高強合金攪拌摩擦焊中刀具容易在高溫與高應力作用下發生破裂,因此對刀具進行承載能力分析具有重要意義。采用 Fluent 流固耦合模擬 9.53 mm 厚 AA6061 鋁合金攪拌摩擦焊的熱-機械過程,并將模擬的攪拌針壓力場和溫度場導入 ANSYS 模型中進行結構分析,研究焊接速度對刀具最大剪切力和安全系數的影響規律。結果表明,刀具最易在攪拌針根部發生斷裂,而且隨著焊接速度的增加,刀具承受的最大剪切力增大,安全系數降低,刀具承載能力下降。所建立模型的仿真結果與實驗數據基本一致。

關鍵詞:攪拌摩擦焊;刀具;橫向力;承載能力;Fluent

0 前言

攪拌摩擦焊過程中刀具橫向力為焊接質量的在線檢測指標,該值應在合理范圍內以獲得無缺陷焊縫[1]。因此,通過監控刀具橫向力,調整焊接參數能夠有效避免焊接缺陷的產生,并防止刀具發生劇烈磨損或斷裂。然而,由于刀具的旋轉運動和進給運動及其周圍工件材料的劇烈塑性變形,刀具橫向力難以通過實驗手段測定[2]。采用數值模擬方法研究攪拌摩擦焊過程中的刀具橫向力具有重要意義。攪拌針是刀具中最脆弱部分,在攪拌摩擦焊接厚板或高強合金時,不合理的刀具結構、刀具材料或者工藝參數均會導致刀具斷裂[3],需分析刀具承載能力。目前刀具承載能力的分析主要基于固體力學法[4-6],未考慮刀具側邊力對承載能力的影響。本研究基于 Fluent 流固耦合模擬攪拌摩擦焊的熱-機械過程,將模擬的攪拌針溫度場和壓力場導入 ANSYS 中進行結構分析,進一步研究刀具的承載能力。建模過程中,考慮刀具與工件之間熱傳遞以及刀具側邊力對其承載能力的影響。

1、Fluent 流固耦合模型

1.1 模型建立

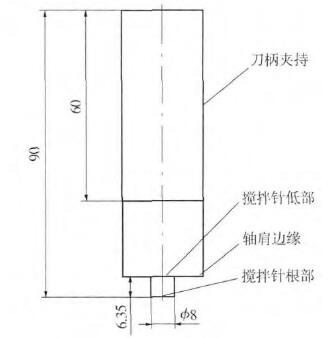

攪拌摩擦焊 Fluent 模型如圖 1 所示,其考慮了刀具與工件之間的熱傳遞作用和刀柄對刀具的冷卻作用,能夠更好地模擬攪拌摩擦焊過程中的溫度場分布。AA6061 鋁板尺457mm×279mm×9.53mm。刀具尺寸、刀柄夾持位置及熱電偶測量位置如圖2 所示。

圖 1 攪拌摩擦焊 Fluent 模型

圖 2 刀具結構及熱電偶測溫位置

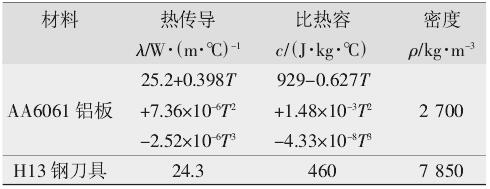

AA6061 鋁合金和 H13 鋼的熱性能參數如表 1所示。刀具旋轉速度恒定為 650 r/min,焊接速度分別為 1.69 mm/s、3.39 mm/s 和 5.08 mm/s。模型驗證實驗及結果見參考文獻[7]。

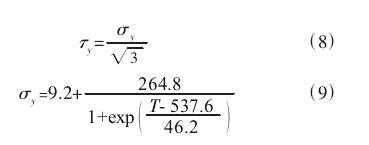

1.2 產熱方程

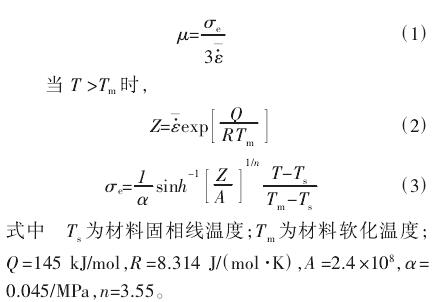

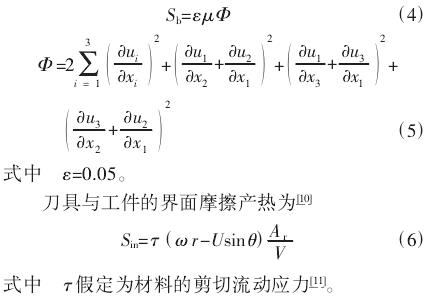

當材料溫度接近熔點時,材料會發生巨大的軟化。因此,采用修正過的粘度公式,如式(1)~(3)所示[8-9],并假定刀具與工件界面為純粘著狀態。

表 1 材料熱性能參數

攪拌摩擦焊過程中的熱量由刀具與工件的界面摩擦以及工件塑性變形產生。塑性變形產熱為:

1.3 邊界條件

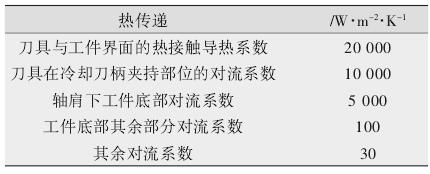

由于材料軟化和刀具施加的壓力作用,軸肩下工件底部的對流系數高于其他部分。刀柄內部存在強冷卻作用,因此,刀具夾持部位的對流系數假定為 15 ℃,其余均為 25 ℃。相關熱傳遞系數如表2所示。

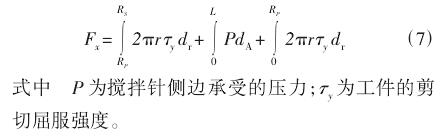

刀具橫向力計算公式為

表 2 界面熱傳遞系數

2、 FEM 模型

攪拌針 FEM 模型如圖 3 所示。在攪拌摩擦焊過程中,攪拌針為最脆弱部分。將 Fluent 模擬的攪拌針溫度場和壓力場導入 ANSYS 進行結構分析,模擬攪拌針在攪拌摩擦焊過程中的最大剪切力和安全系數,從而研究刀具的承載能力。其中刀具安全系數為刀具在焊接溫度下的剪切強度與刀具承受最大剪切力的比值。

圖 3 攪拌針 FEM 模型

3 、實驗結果分析

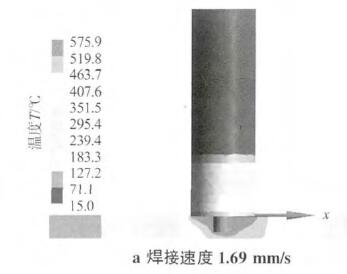

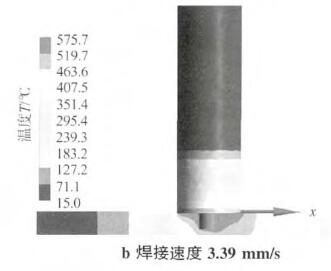

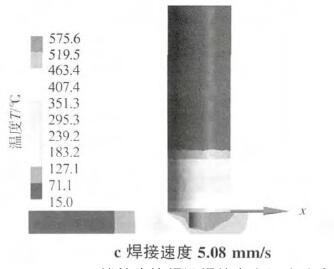

3.1 溫度場分布

攪拌摩擦焊沿焊接方向溫度分布如圖 4 所示。可以看出,隨著焊接速度的降低,最高溫度增長非常小。這是因為降低焊接速度會導致材料軟化量增加,從而降低熱生成率。但增加焊接速度會導致單位長度熱生成量減少,因此刀具前方溫度梯度隨焊接速度的增加而增大。在刀柄夾持部位的刀具溫度較低,表明通過液態冷卻刀柄對刀具進行冷卻能夠有效減少流入到機床主軸中的熱量,避免對機床造成熱損傷。

圖 4 攪拌摩擦焊沿焊接方向溫度分布

3.2 模型驗證實驗

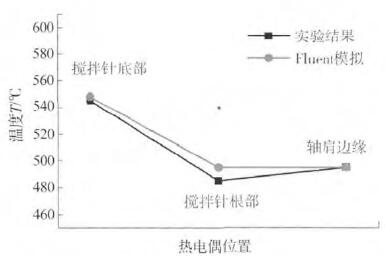

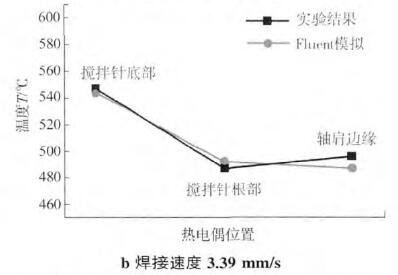

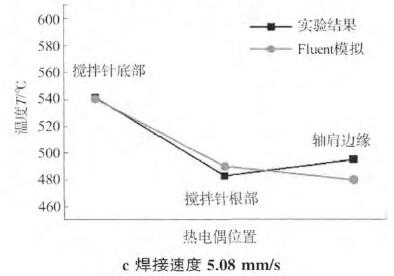

3.2.1 刀具溫度驗證

攪拌針根部與底部以及軸肩邊緣的測量溫度和模擬溫度如圖 5 所示,攪拌針根部與底部以及軸肩邊緣的模擬溫度與實驗結果基本一致。在攪拌摩擦焊過程中,熱量主要由軸肩與工件的摩擦作用產生,軸肩邊緣線速度較大,產熱較多,其溫度略高于攪拌針根部。由于刀柄的強冷卻能力,導致攪拌針根部和軸肩邊緣處的溫度均低于攪拌針底部的溫度。

圖 5 刀具溫度理論與實驗對比

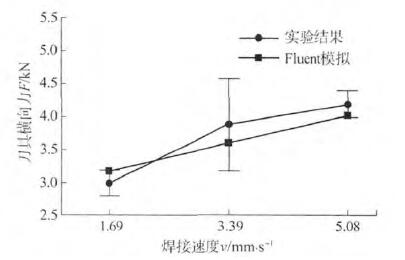

3.2.2 刀具橫向力與刀具功率驗證

刀具橫向力理論與實驗對比如圖6 所示。在650 r/min 恒定轉速下,焊接速度的增加會導致刀具橫向力增加。這是因為隨著焊接速度的增加,單位長度焊縫的產熱量降低,材料軟化不充分,變形阻力增加。刀具橫向力的模擬值均在實驗值范圍內。而刀具橫向力的模擬有助于選擇合理的機床,避免載荷超出主軸的承受范圍。

圖 6 刀具橫向力理論與實驗對比

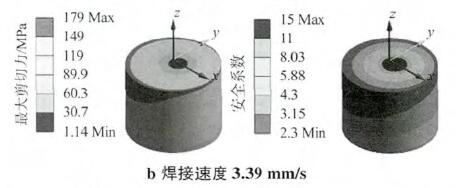

3.3 刀具承載能力分析

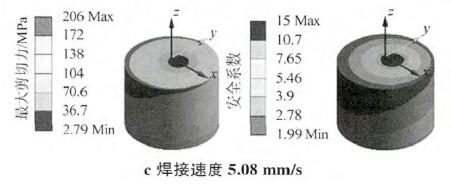

刀具最大剪切力和安全因子分布如圖 7 所示。可以看出,攪拌針在前進側前端靠近根部處的最大剪切力最大,最大剪切力隨焊接速度的增加而增加。刀具在旋轉和進給過程中,受到彎矩和扭矩作用。彎矩產生的正應力和剪切力以及扭矩產生的剪切應力,隨著距攪拌針根部距離的減小而增加。因此,從攪拌針的底部到攪拌針根部,最大剪切力逐步增加。

圖 7 刀具最大剪切力和安全因子分布

在攪拌摩擦焊過程中,前端材料受到攪拌針的擠壓作用,在攪拌摩擦的作用下流向后端,導致攪拌針前端和后端存在壓力差,因此前端的最大剪切力大于后端的最大剪切力。刀具在旋轉過程中會產生馬格納斯效應,攪拌針會受到側邊力作用,從而導致前進側的最大剪切力大于后退側的最大剪切力。隨著焊接速度的增加,材料軟化不充分,變形抗力增加,也會增加刀具最大剪切力,從而導致安全系數降低,刀具的承載能力下降。攪拌針根部處的安全系數最低,最容易發生斷裂。

4 、結論

(1)建立 FLUENT 流固耦合模型仿真分析攪拌摩擦焊的熱機械過程,該模型能較準確地模擬刀具溫度與橫向力。

(2)攪拌摩擦焊的焊接速度對最大溫度影響較小,但對溫度梯度影響較大。

(3)采用 ANSYS 結構分析模擬刀具的最大剪切應力和安全因子分布。增加焊接速度會導致材料軟化不充分,刀具最大剪切力增加,安全系數降低,刀具承載能力下降,在攪拌針前進側前端靠近根部處極易發生斷裂。

來源:

夏衛生 ,夏盼盼 楊帥 楊云珍

華中科技大學 材料成形與模具技術國家重點實驗室 武漢理工大學 汽車工程學院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com