鈦合金銑削加工刀具磨損有限元預測分析

2016-12-12 來源:山東大學機械工程學院 作者:孫玉晶 孫杰 李劍峰

摘要:鈦合金Ti6Al4V因其優良的綜合性能在航空航天領域有著廣泛的應用。然而,在鈦合金切削過程中,極易出現刀具磨損現象。目前尚缺乏鈦合金加工用刀具壽命預測的有效手段和方法。針對這一問題,基于刀具在銑削工作過程中受到的熱力耦合作用,利用Fick擴散定律揭示了刀具擴散磨損機理,構建刀具磨損模型;利用有限元仿真軟件AdvantEdge的二次開發技術,將刀具磨損模型嵌入到有限元模型中,進行刀具磨損的預測;進而借助刀具壽命試驗,驗證了刀具磨損模型的可靠性。

關鍵詞:銑削;Ti6Al4V;刀具磨損;磨損模型;有限元

0.前言

鈦合金因密度小、比強度高、耐高溫、耐腐蝕等一系列優點,廣泛應用在航空制造業中[1-2]。由于鈦合金具有變形系數小、冷硬現象嚴重、切削溫度高、單位面積上切削力大、刀具易磨損等特點,使其成了典型的難加工材料[3]。硬質合金因其硬度高、耐磨性好、機械強度高、耐腐蝕性和抗氧化性好等優良的性能而廣泛應用于鈦合金材料的加工。然而,在鈦合金加工過程中,硬質合金刀具易出現磨損,嚴重的刀具磨損不僅對加工效率和質量有較大影響,而且也關系到加工成本,且目前缺乏鈦合金加工用刀具壽命預測的有效手段和方法。因此,研究鈦合金加工用刀具的磨損模型,預測刀具磨損量,監測刀具磨損狀態,已成為鈦合金加工研究領域值得關注的課題。

刀具磨損模型的建立是刀具磨損預測的基礎。為了能夠定量地表示磨損量,國內外學者對刀具磨損機理及其磨損模型進行了大量的研究,并提出了許多著名的刀具磨損預測模型, 其中包括RABINOWICZ 等[4]提出的磨粒磨損模型,USUI等[5]提出的黏結磨損模型,HARTUNG 等[6]提出的擴散磨損模型等。TAKEYAMA 等[7]提出的刀具磨損模型在考慮了黏結磨損的同時,也考慮了磨粒磨損。KITAGAWA 等[8-9]研究發現,USUI 提出的黏結磨損模型可預測前、后刀面的磨損,并與試驗結果吻合較好。

切削鈦合金過程中,硬質合金刀具的磨損是由磨粒磨損、黏結磨損及擴散磨損等綜合的磨損機理導致而成[10]。許多學者研究證明,在高速條件下,對于硬質合金刀具來講,其磨損過程是一個熱敏擴散過程。MATHEW 等[11]通過利用硬質合金刀具加工碳鋼,驗證了TAKEYAMA 和MURATA 學者所提出模型的正確性,研究發現當切削溫度超過800 ℃時,磨粒磨損是可以忽略的。USUI 等[8-12]的研究發現當切削溫度超過877 ℃時,就會出現刀具的脆化現象的產生。MOLINARI 等[13]在近期的研究中提出了新的刀具擴散模型,此擴散模型考慮到溫度是控制擴散速率的主要因素[12, 14]。李友生等研究發現600 ℃時硬質合金刀具和Ti6Al4V在結合邊界上發生了元素之間的擴散。

綜上所述,現有研究已經基本上對鈦合金切削中刀具磨損機理達成共識,但是尚缺乏受溫度影響的擴散磨損機理的解析闡述。因此,基于前人研究成果,本文揭示了基于Fick 擴散定律的刀具擴散磨損機理,構建了刀具磨損模型;并且利用有限元仿真軟件AdvantEdge 的二次開發技術,將刀具磨損模型嵌入有限元模型中,進行刀具磨損的預測;并將模擬仿真結果與刀具壽命試驗結果進行對比分析,驗證了刀具磨損模型的可靠性。

1.硬質合金與鈦合金擴散理論分析

1.1 Fick 擴散定律

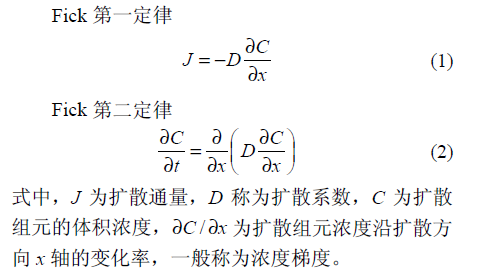

德國學者阿道夫-菲克(Adolf Fick)基于試驗總結出了各向同性介質在擴散過程所遵循的規律:在單位時間內通過垂直于擴散方向單位截面積的物質流量(稱為擴散通量)與該截面處的濃度梯度成正比,即為Fick 擴散定律,可表示為如下。

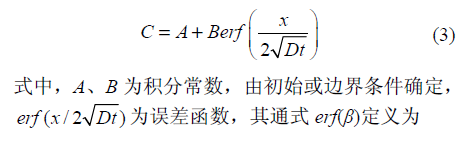

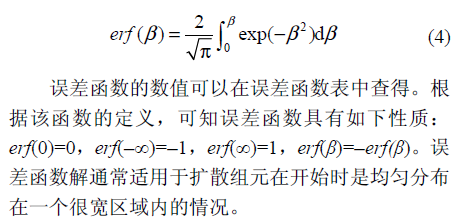

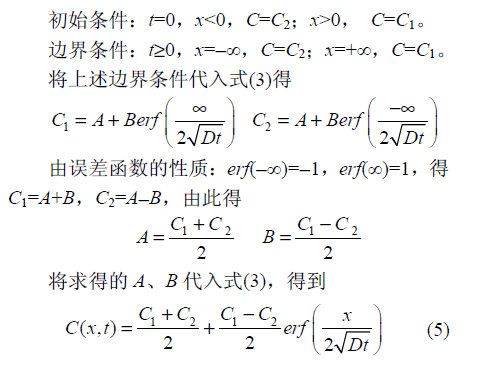

對于硬質合金與鈦合金之間的元素擴散,假設此擴散體系各向同性,可將其簡化為一維擴散,則擴散的數學方程如式(2)所示。采用分離變數法可以求得Fick 擴散第二定律的一種誤差函數解

1.2 硬質合金刀具與鈦合金擴散理論分析

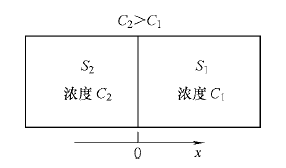

通過解析擴散方程,可求出擴散時間為t 時沿x 方向溶質濃度分布的解析表達式C=C(x,t),以進行硬質合金刀具材料與鈦合金的擴散理論分析。假設有兩個截面積相同、成分均勻的合金塊S1和S2,如圖1 所示。合金塊S1 中組元i 的初始濃度為C1,S2 中組元i 的初始濃度為C2,且C2>C1。將S1、S2 兩合金塊緊密接觸在一起,來模擬切削過程中硬質合金刀具與鈦合金接觸擴散偶。將此接觸擴散偶加熱至足夠高的溫度并保溫,組元i 在濃度梯度的作用下將由合金塊S2 向合金塊S1 中擴散。

圖1 合金塊S1、S2 擴散偶示意圖

合金塊中的擴散組元在開始時是均勻分布在一個很寬區域內,符合Fick 擴散第二定律誤差函數解的情況。因合金塊足夠長,固態下原子擴散很慢,則認為兩端濃度恒定。因此可以確定其初始條件和邊界條件如下所示。

式(5)反映了合金塊S1 中組元i 的濃度在不同時刻t,沿x 方向的變化規律。假設圖1 中的S2 為硬質合金刀具材料,S1 為鈦合金Ti6Al4V。對于硬質合金刀具的元素擴散現象主要是刀具中Co 元素向工件中擴散。刀具材料中W、C 以及工件材料中Ti 元素也有相互擴散現象,但擴散程度較Co 元素低。因此,為了簡化研究,假設硬質合金刀具與鈦合金工件之間的元素擴散磨損只考慮Co 元素的擴散,則對刀具材料中Co 元素的擴散濃度表達式進行求解。因在元素擴散前,鈦合金中沒有Co 元素,即C1=0,式(5)可簡化為

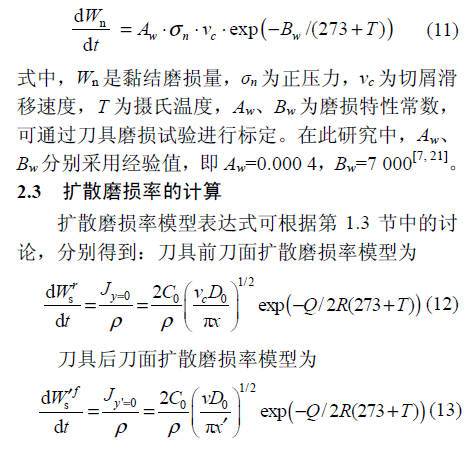

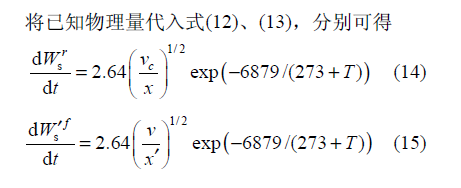

1.3 硬質合金刀具擴散磨損率模型研究

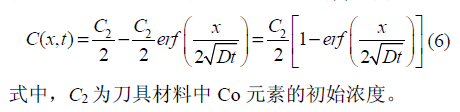

前刀面與切屑以及后刀面與已加工工件的接觸區域是刀具擴散磨損現象的集中區域,如圖2 所示。

圖2 切削過程中的擴散與移動單元示意圖

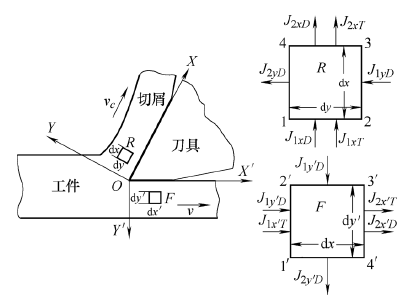

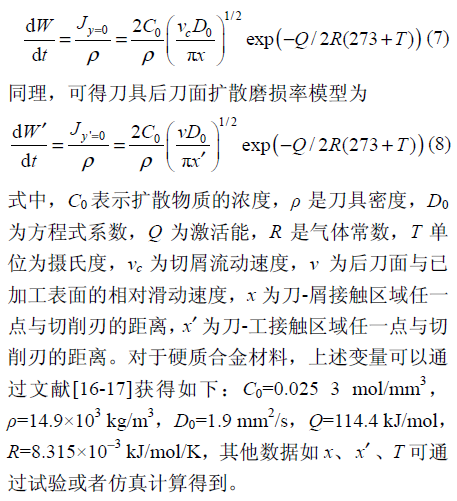

圖 2 中,考慮刀具Co 元素向工件擴散的同時,也考慮了由于切屑與工件相對于刀具的不斷移動而導致的Co 元素的流失。根據Fick 擴散定律及其解的分析可得刀具前刀面擴散磨損率模型為

2.硬質合金刀具磨損模型構建

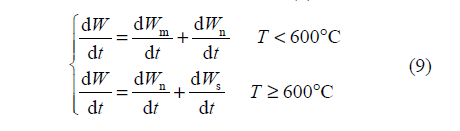

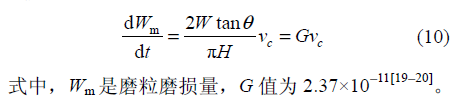

硬質合金刀具在切削鈦合金過程中,在切削力、切削熱等耦合作用下,磨損過程復雜且磨損機理相互作用。當溫度較低時,刀具前、后刀面主要磨損機理是磨粒磨損和黏結磨損;當溫度上升到一定程度時,擴散磨損和黏結磨損同時發生,極易形成前刀面月牙洼以及后刀面的磨損帶。因此,闡明刀具在不同的溫度階段下主要的磨損機理,可為監測刀具磨損狀態、預測刀具壽命、優化刀具結構參數及其工藝參數提供科學合理的技術支持。基于李友生等[15]試驗研究發現當切削溫度超過600 ℃時,硬質合金刀具和鈦合金Ti6Al4V 在結合界面上發生了元素擴散。綜合考慮熱力耦合作用對刀具磨損影響,在修正TAKEYAMA[7]以及USUI[5]刀具磨損模型的基礎上,構建了以切削溫度600 ℃為溫度閾值的刀具磨損模型,如式(9)所示

2.1 磨粒磨損率的計算

磨粒磨損率的計算采用RAINOWICZ[18]磨粒磨損模型。當切屑流動速度為vc 時,磨粒磨損率表達式如下

2.2 黏結磨損率的計算

黏結磨損率采用USUI 等[5]黏結磨損模型

3.銑削鈦合金Ti6Al4V 有限元仿真

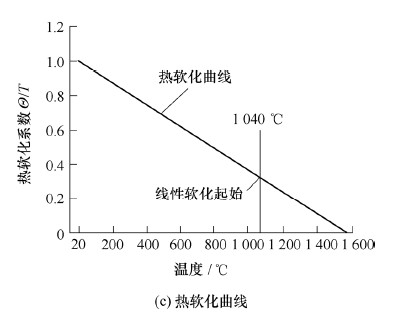

3.1 鈦合金Ti6Al4V 材料本構模型的確定

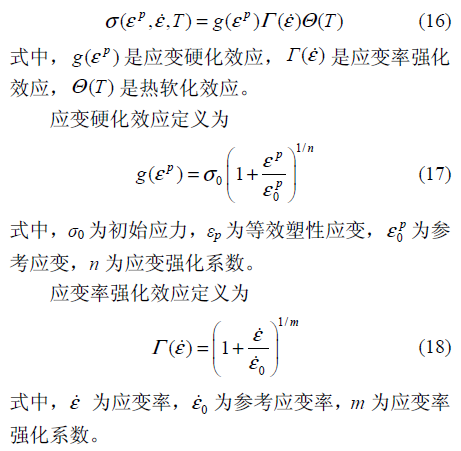

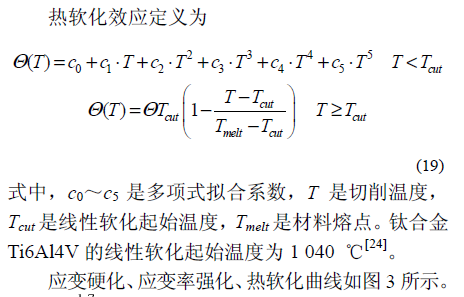

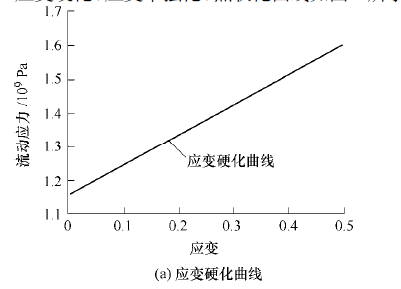

本研究采用鈦合金Ti6Al4V 基于Power-Law 的材料本構模型。Power-Law 模型的基本表達式為[23

圖3 Ti6Al4V 的材料本構模型

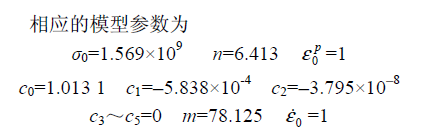

3.2 鈦合金Ti6Al4V 材料失效模型的確定

判斷材料失效的原則是根據單元積分點處的

3.3 摩擦模型的確定

在切削過程中,刀具前刀面與切屑之間以及后刀面與已加工表面之間存在摩擦。摩擦的大小以及分布特征影響切屑形貌、刀具磨損以及工件表面質量完整性等。本研究采用目前應用最為廣泛的庫侖摩擦模型描述了切削過程的摩擦關系。

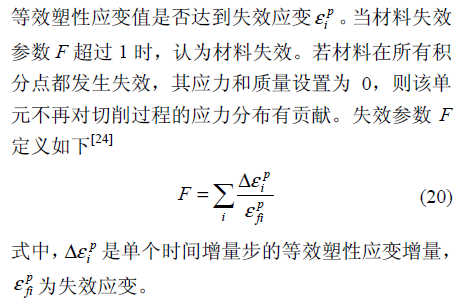

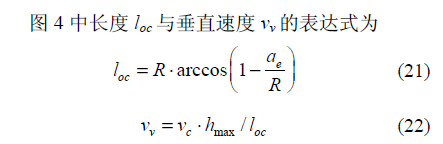

3.4 二維簡化銑削模型的建立

鑒于三維切削仿真較復雜,對三維切削合理簡化成二維切削進行分析計算。圖4 所示為研究采用的銑削簡化模型。此模型將刀具進給速度等效成一個垂直于切削方向的速度,以保證在開始切入時未變形切屑厚度最大,而到切出時未變形切屑厚度變為零。此模型體現了在銑削加工中切削厚度隨切削時間變化而改變的特點。

圖4 刀具斜向切削模型

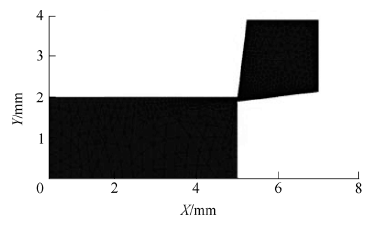

3.5 工件和刀具的建模及其位移邊界條件的確定

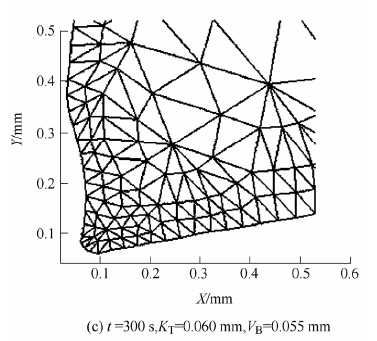

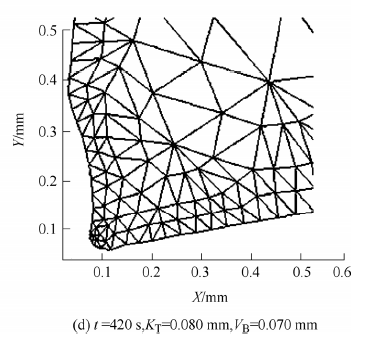

對工件和刀具結構進行精確建模,并采用四面體單元對模型進行網格劃分,如圖5 所示。切削過程中,工件在X、Y 方向上的自由度受約束;刀具沿X 軸負方向以恒定的速度對工件進行切削。在仿真過程中,網格在刀具與工件接觸區域不斷細化,以克服材料大變形引起的網格畸變問題,形成較好的切屑。工件材料為鈦合金Ti6Al4V,刀具材料為硬質合金。

圖5 刀具-工件建模及其網格劃分

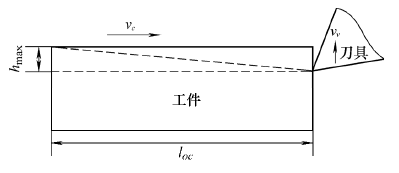

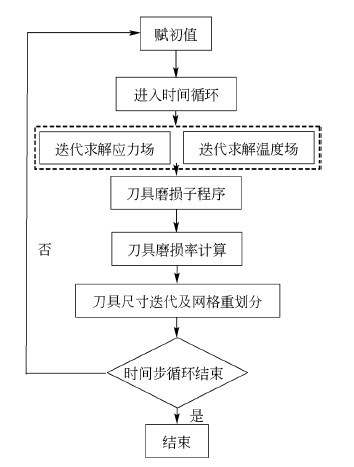

3.6 刀具磨損過程分析子程序的編制

用戶子程序將成為有限元模擬程序的一部分。該子程序是在有限元模擬程序中用于計算刀具磨損量等單元變量,它在有限元模擬程序中的位置如圖6 所示。

在有限元軟件AdvantEdge 中,首先獲得刀具與工件接觸區的穩定溫度場;然后調用刀具磨損子程序計算并提取刀具節點的相關參數,包括應力、溫度等,將這些數據代到磨損子程序中計算出節點的磨損,進而根據磨損量更新刀具的幾何形貌,如此循環直至達到設定循環時間。其中,刀具與工件接觸區穩定溫度場的獲取是實現有限元仿真的關鍵問題。在有限元軟件AdvantEdge 中,穩定溫度場是通過設置“Avg. Length of cut”來獲取,即通過設置切削路程到達總路程的百分比來獲取切削穩定狀態,基于經驗值一般取10%。

圖6 子程序在有限元計算中的位置

4.刀具磨損模型試驗驗證

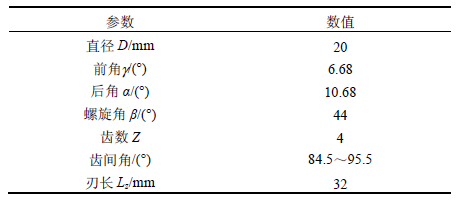

4.1 試驗設計

試驗刀具:整體硬質合金立銑刀。相關參數如表1 所示。

表 1 刀具幾何參數

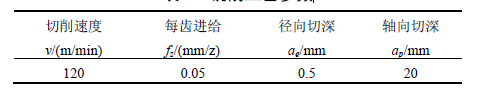

工藝參數:結合大量生產實踐與科學試驗中鈦合金高速銑削較為常用的參數,確定本試驗的四個主要工藝參數如表2 所示。

表2 銑削工藝參數

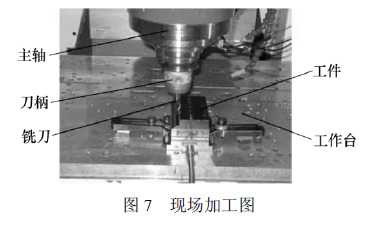

試驗工件材料為航空用鈦合金Ti6Al4V。試驗機床為DAVEWOO ACE-V500 數控加工中心,采用順銑加工方式。利用VHX-600E 大景深三維顯微系統以及Veeco NT9300 光學輪廓儀對刀具的磨損形態進行記錄分析。現場加工照片如圖7 所示。

4.2 刀具磨損數值模擬結果與試驗結果對比分析

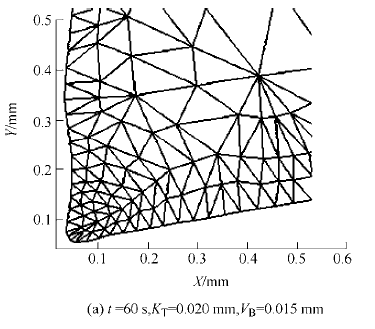

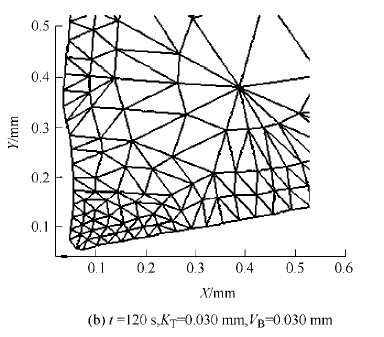

圖 8 為仿真獲得的刀具磨損結果。由圖8 可知,前、后刀面上靠近刀尖處的磨損最嚴重,并隨著切削時間的累加磨損范圍擴大,總磨損深度增加;刀具前刀面磨損最深處發生在與切削刃有一定距離處,這與實際加工結果相符。

圖8 刀具磨損模型切削仿真結果

從圖 8、10 可以看出,當切削時間為60 s 時,仿真所得的后刀面磨損寬度VB 為15 μm,試驗平均測量值為13 μm;當切削時間為120 s 時,仿真中后刀面磨損寬度與試驗測量值基本吻合,大約為30μm;當切削時間為300 s 時,仿真中后刀面磨損寬度VB 為55 μm,試驗平均測量值為48 μm;當切削時間為420 s 時,仿真中后刀面磨損寬度VB 為70μm,試驗平均測量值為65 μm。通過對仿真與試驗獲得的刀具前、后刀面磨損形貌數據對比分析,可以發現刀具磨損模型能夠較好地反映切削過程中刀具磨損變化規律,并且具有較高的預測精度。但是仿真與試驗獲得的刀具前、后刀面磨損形貌數據并不完全相同,出現偏差的原因主要有以下幾點。

(1) 刀具材料與工件材料的組合差異。由于刀具的磨損模型的構建基于不同學者的研究,而不同的研究學者所研究刀具和工作材料的化學成分和結構是存在差異的,因此經驗數據的選取與確定存在一定誤差,這種誤差將直接影響仿真模型的精確性。

(2) 摩擦模型的簡化模型和摩擦因數的選取。在利用有限元軟件預測刀具磨損過程中,所采用的是庫侖摩擦模型,這樣盡管可以簡化刀具-切屑接觸界面的相互作用,但是會引起界面所產生的溫度及接觸壓力等物理量的變化。因為在實際的切削過程中,刀具-切屑界面之間的相互作用是復雜變化的,特別是在高溫作用下,其界面作用變化很大。因此,摩擦模型的簡化模型和摩擦因數的選取對仿真模型的精確性的影響很大。

(3) 材料本構關系模型。在此研究中,鈦合金Ti6Al4V 的本構關系的建立是基于試驗研究,根據數據擬合所得,本構關系模型擬合精度的高低也將直接影響仿真模型的精確性。

(4) 網格細化程度。網格精度也對仿真結果的精度有很大影響。雖然仿真值與試驗值有一些偏差,但是它們的整體趨勢還是相同的。所以建立的基于溫度效應的硬質合金刀具磨損模型基本上是符合實際的,具有一定的工程應用指導意義。

5.結論

(1) 基于Fick 擴散定律,討論了硬質合金刀具的擴散磨損機理,構建了考慮溫度效應的硬質合金刀具磨損模型。

(2) 利用有限元仿真軟件AdvantEdge 的二次開發技術,將刀具磨損模型嵌入有限元模型中,確定了基于Power-Law 的鈦合金Ti6Al4V 材料本構關系,分析了材料失效模型及摩擦模型。

(3) 進行了刀具壽命試驗,并將仿真結果與試驗測量結果之間進行對比分析,結果發現刀具磨損模型可以較好地反映切削過程中刀具磨損變化規律,并且具有較高的預測精度。

(4) 具有較高預測精度的刀具磨損模型可為監測刀具磨損狀態、預測刀具壽命、優化刀具結構參數及其工藝參數提供了科學合理的技術支持。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息