摘要: 通過對汽車發動機曲軸某一段主軸頸的加工工藝研究,以及對曲軸加工刀盤工作原理的分析,提出了刀盤結構的設計要求,并對刀盤單元切削模塊進行了分類,實現了刀盤結構的模塊化設計。針對車梳拉刀盤模塊中的刀夾-刀盤組合進行尺寸鏈的優化設計,刀盤的尺寸公差值從原來的12μm放寬到25μm,制造的經濟性和合理性得到了提高。根據曲軸加工工藝要求,完成了車-車梳( 拉) 實驗刀盤驅動裝置的設計和切削力校核。曲軸加工實驗刀盤已成功應用于車-車梳( 拉) 切削實驗。

關鍵詞: 曲軸; 車-車梳( 拉) 刀盤; 單元切削模塊; 裝配尺寸鏈

0 引言

作為汽車發動機關鍵零件之一,曲軸的加工工藝和加工刀具的研究一直受到人們的廣泛關注。車-車梳( 拉) 加工刀盤作為曲軸加工設備的核心部件,為曲軸的加工工藝研究提供了硬件保證。車-車梳( 拉) 刀盤在一次裝夾中就可完成曲軸的法蘭前端部位、主軸頸穩定帶,主軸頸根切、曲臂的倒角以及主軸頸的齒輪環座的加工,加工效率高。在德國、瑞典、日本等國,車梳拉工藝以及車梳拉刀盤技術已經非常成熟,而國內車拉刀盤的研發仍處于起步階段,相關的曲軸加工設備基本上依賴進口。所以,擁有一套完善的曲軸加工刀具系統是非常有必要的。

采用曲軸車-車梳( 拉) 刀盤加工曲軸具有以下特點[1]:①多刀切削,刀具壽命長。一個刀盤上裝有多把刀片參與切削,加工時分配到每把刀片上的切削量少;如果其中某一個刀片失效,可以用刀盤上其他位置的同類刀片替換,不用卸載刀片重新安裝,減少了刀具系統的重復裝配次數。②粗精加工分類明確。刀盤上不同刀夾對應不同刀片,負責曲軸不同部位的粗、精加工。粗加工負責切除曲軸多余材料,精加工負責保證加工精度。③加工節拍高,生產效率高。做到一次裝夾,能夠完成主軸端面、軸頸、曲軸臂、平衡塊、沉割槽等部位的半精加工,并可省去粗磨工序。根據以上特點,本文對刀盤的整體結構進行了模塊化設計,并對刀盤的裝配精度進行了優化,最后完成了刀盤驅動裝置設計和刀盤粗加工時的切削力校核。曲軸加工實驗刀盤的成功開發與應用,為曲軸加工設備的國產化奠定了基礎。

1 、曲軸加工刀盤模塊化設計原理

1. 1 曲軸主軸頸加工工藝分析及刀盤加工原理

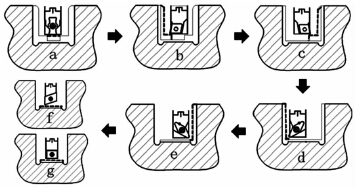

曲軸主軸頸的加工需要經過多道工序,一般的主軸頸加工工藝流程如圖1 所示,圖中虛線部分為待加工表面,每道工序中所示加工刀具即為完成該道工序所使用的單元切削模塊。在曲軸車梳拉加工過程中,所有工序加工刀片同時安裝于刀盤體上,通過編程的方式將曲軸車梳拉加工所有工序編程至同一個程序中。程序啟動后,刀盤根據程序設定旋轉至指定刀夾工作位置,進行切削加工,當此道工序完成后,刀盤又旋轉至下一刀夾位置進行加工,直到加工程序結束為止。

圖1 曲軸主軸頸加工工藝流程圖

車-車梳拉加工工藝實際上由車削加工和拉削加工組合而成。車-車梳拉加工工藝前幾步采用車削加工,最后一步采用車梳或車拉加工。車削原理基本相同,機床主軸帶動曲軸工件高速旋轉,刀盤待加工刀片刀尖旋轉到曲軸回轉中心,然后向曲軸作徑向或軸向進給運動,切削量由進給量確定。車梳與車拉工藝的主要區別在于加工過程中刀盤的運動方式不同。車拉加工過程中,曲軸工件圍繞機床主軸高速旋轉的同時,車拉刀盤旋轉到車拉刀夾后徑向向曲軸作進給運動,切入工件后刀盤按一定轉速隨動旋轉切削,從而實現刀盤的車拉加工,刀盤旋轉的角度為切削刃長度對應刀盤角度; 車梳加工過程中,刀盤旋轉至梳刀位置后靜止,徑向進給一個齒升量進行梳削,然后軸向移動一個齒間距進行車削,這樣往復交替進行復合加工。

1. 2 曲軸加工刀盤設計要求

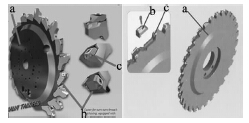

車-車梳( 拉) 刀盤是曲軸主軸頸加工工藝中最重要的設備之一。國外常見的車-車拉刀盤結構見圖2。

圖2 國外車-車拉刀具

對國外幾家知名企業的曲軸加工刀具結構進行分析可知,曲軸加工刀盤可分解為刀盤體和單元切削模塊兩部分組成。刀盤體是單元切削模塊的載體,負責與機床連接并為單元切削模塊提供空間安裝位置。單元切削模塊可分解為刀夾和刀片。單元切削模塊根據選擇刀片的不同,對應不同的刀夾,從而實現不同的切削功能。刀夾負責為刀片提供夾持力和安裝位置角度。為了實現模塊化構型設計,方便單元切削模塊的更換,刀夾與刀盤的裝配要求采用統一的定位和固定方式。不同的刀夾可以在刀盤的不同位置自由安裝。通過改變刀盤體上面單元切削模塊的種類和加工順序,可以滿足不同曲軸的加工要求。

1. 3 曲軸加工刀盤的模塊化分解

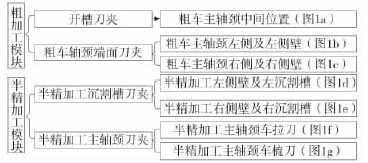

通過對曲軸主軸頸加工工藝和刀盤設計結構的分析,完成曲軸主軸頸的粗加工與半精加工需要多種單元切削模塊參與切削,一個完整的車-車梳( 拉) 刀盤集成了曲軸主軸頸半精加工所需的全部單元切削模塊。根據單元切削模塊的加工精度將其分為兩大模塊: 粗加工模塊和半精加工模塊。同時粗加工模塊根據其加工曲軸部位不同分為開槽刀夾、粗車軸頸端面刀夾; 精加工模塊根據其加工部位不同分為半精加工沉割槽刀夾、半精加工主軸頸刀夾( 如圖3) 。

圖3 單元切削模塊

曲軸加工刀盤的模塊化分解為刀盤的構型制造提供了理論基礎,加快了刀盤的制造速度,縮短了曲軸工藝的研發周期。

2 、曲軸加工刀盤模塊化構型設計

車-車梳( 拉) 刀盤的模塊化構型設計包括刀盤體設計和單元切削模塊的設計[2]。

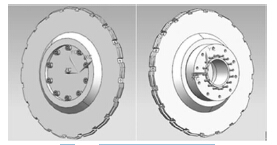

2. 1 刀盤體結構設計

由于實驗機床設備的限制,刀盤體直徑不能夠設計的很大,因此限制了刀盤體上安裝刀夾的數量,但仍能夠實現曲軸主軸頸的整套加工工藝需求。另外,刀盤體與刀盤驅動裝置通過定位銷定位,采用螺釘方式連接,連接可靠,易拆卸。刀盤體經有限元分析[3],符合曲軸加工剛度要求。刀盤結構示意圖如圖4。

圖4 刀盤體結構示意圖

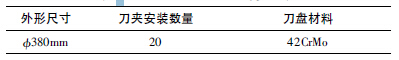

實驗刀盤體主要參數如表1 所示:

表1 刀盤體尺寸及材料參數表

2. 2 單元切削模塊的設計

單元切削模塊是車-車梳( 拉) 刀盤模塊化設計的關鍵,單元切削模塊設計的合理性直接決定了刀盤的加工柔性。

單元切削模塊主要由刀夾和刀片組成。由于采用的是自主設計的刀盤,因此需要設計一套與刀盤體相配合的刀夾。

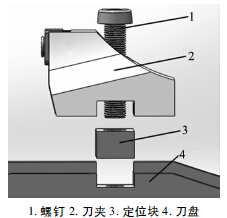

刀夾是連接刀盤、傳遞扭矩的關鍵部位,刀夾的定位精度影響了曲軸的加工精度。由于刀夾需要根據不同工藝需求經常進行更換,因此單元切削模塊的刀夾與刀盤的連接方式必須一致,而且要求定位精確,具有良好的可拆卸能力。設計刀夾采用鍵定位傳力,上螺栓固定夾緊( 偏心夾緊方式) 。

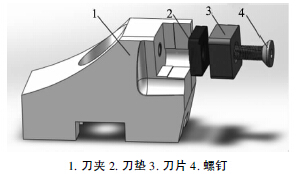

刀片是易損件,也需要經常更換,采用螺釘連接設計,方便拆卸。刀片都選用常見的車削刀片( 少部分刀片為特制刀片) 。刀夾與刀盤體的連接部位根據刀盤體結構設計,刀片在刀夾上的固定結構根據刀片形狀設計。圖5 為粗車軸頸端面刀夾的安裝方式示意圖,圖6 為粗車軸頸端面刀夾對應刀片的安裝方式示意圖。

圖5 刀夾安裝方式

圖6 刀片安裝方式

3 、刀盤模塊精度優化

由于曲軸加工精度要求較高,因此刀夾與刀盤的制造精度有要格的要求。為了提高刀盤-刀夾制造的經濟性和合理性,現針對車梳拉刀盤模塊的裝配尺寸鏈進行建模,對刀夾-刀盤的制造公差進行優化。

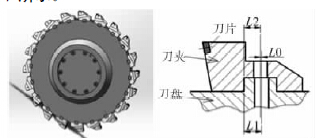

由于刀夾定位塊與刀盤體緊密配合,不影響刀夾尺寸鏈的計算,因此為了簡化模型、方便計算,將定位塊和刀盤視為一體。刀片-刀夾-刀盤模塊的立體圖如下左圖所示,刀片-刀夾-刀盤模塊的裝配平面示意圖如圖7 所示。

圖7 刀片-刀夾-刀盤裝配示意圖

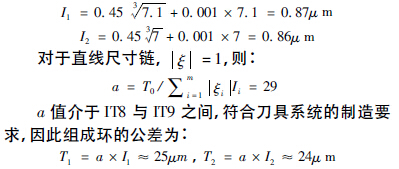

如圖7 右圖,刀夾裝配在刀盤上,刀夾上的螺釘孔的中心線與刀盤螺紋孔中心線有一個偏移量( 偏心夾緊方式) ,偏移量大小在由裝配后刀夾和刀盤的尺寸L2 和L1 決定,所以偏移量L0 可以作為封閉環,其中基本尺寸L2 = 7mm,L1 = 7. 1mm,通過分析可知,L1 為增環,L2 為減環,L0 為封閉環。各環之間關系為: L0 =L1 - L2 = 0. 1mm。

由于封閉環的公差是最大,所以對封閉環設定較低的精度等級,通過查詢公差等級表及實際制造經驗,將封閉環公差設定為50μm( 介于IT10 ~ IT11 級之間) 。然后選用相等精度法[4]計算兩組成環公差因子。

4 、刀盤切削力校核及切削實驗應用

4. 1 刀盤驅動機構分析及設計

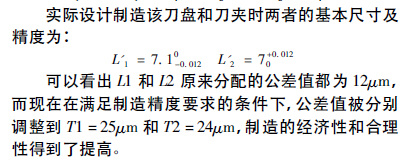

改造原有的數控機床( 機床型號: CH7520,如圖8所示) 刀塔部位。利用原有的數控機床刀塔與機床的接口與控制部位,在其基礎上重新設計一個自帶電機的動力轉臺( 由伺服電機驅動) 。動力轉臺與車-車梳拉刀盤結構連接,從而實現刀盤的普通車削、車梳( 拉) 加工功能。改造后刀盤實物圖如圖9。

圖8 CH7520 機床

圖9 刀盤實物圖

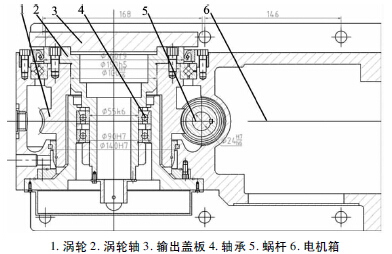

由刀盤的切削原理可知,刀盤驅動裝置不僅僅需要一個可以使刀盤旋轉的旋轉軸,還需要一個可以使刀盤沿著徑向運動的軸。在此選擇一級蝸桿傳動作為車拉刀盤驅動裝置的主形式。一級蝸桿傳動的傳動比大,蝸桿與蝸輪嚙合處潤滑較好,傳動平穩,沒用噪音,結構緊湊,環境適應性好,且單頭蝸桿傳動具有重要的自鎖性。在蝸輪蝸桿傳動形式中,選擇平面二次包絡環面蝸桿傳動。這種蝸桿傳動承載功率大,傳動穩定,噪音小、平衡溫度低,具有普通蝸桿減速器所不具備的很多優點。一級蝸輪蝸桿示意圖見圖10。

圖10 轉臺蝸輪蝸桿示意圖

轉臺設計裝配圖見圖11。

圖11 轉臺裝配圖

電機可安裝在轉臺右側空間位置,電機通過轉臺帶動刀盤的旋轉。刀盤與轉臺通過螺栓連接。

4. 2 刀盤切削力校核

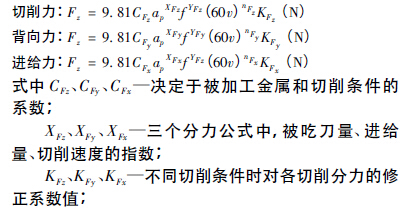

由于刀具在切削過程中,刀盤所受載荷可通過刀夾刀片受力來分析計算,前刀面和后刀面都受到切削力的作用,切削力包含切削力Fz、背向力Fy、進給力Fx,常用車削切削力指數公式形式如下[5]:

v—單位為m/min。

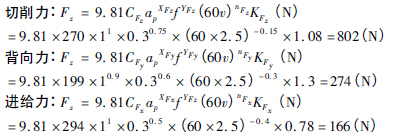

假定實驗加工曲軸材料為調質鋼,刀具為硬質合金,加工形式為切削外圓,切削參數選取粗加工切削參數,即v = 150m/min,ap = 1mm,f = 0. 1mm/r,公式參數可通過工具書查閱得知[6],因此代入公式計算如下:

以上算出值為刀盤在粗加工過程中產生的切削力。刀盤直徑為380mm,可知:刀盤粗加工時,刀盤主軸受到扭矩:M = FZ·D/2 = 152. 38N·m由4. 1 中設計的刀盤驅動裝置達到的傳動扭矩為1140N·m,大于刀盤粗加工時的扭矩,刀盤系統設計滿足曲軸加工需求。

4. 3 刀盤的切削實驗應用

刀盤的模塊化設計為曲軸加工工藝設計和實驗研究提供了一個有效的試驗平臺。通過刀盤試驗平臺的建立,進行了以下幾個方面的實驗研究:

( 1) 利用刀盤對曲軸常用材料QT700-2 進行車削模擬試驗,研究了單元切削刀具的主要失效形式和磨損機理,建立單元切削刀具壽命模型,并對具有不同刀尖圓角半徑的單元切削刀具進行了對比試驗[7]。

( 2) 利用刀盤進行車拉切削模擬實驗,對軸向切削力Fp 與工件加工后圓度 進行測量,推算出材料去除率MRR、穩定刃寬Bw 的估算公式。并研究總切深和進給量對于這四個參數的影響[8]。

( 3) 利用刀盤模擬曲軸車梳切削實驗,研究不同齒數的梳刀對刀片切削性能的影響[9]。

( 4) 利用刀盤模擬曲軸車-車拉工藝和車-車梳工藝的對比實驗,分析兩種不同加工工藝對曲軸主軸頸加工精度、粗糙度和加工效率的影響[10]。

5 、總結

( 1) 曲軸實驗刀盤由刀盤體和單元切削模塊兩部分組成。在刀盤體上選擇不同的單元切削模塊與安裝方式,可以滿足不同曲軸的工藝需求。刀盤的模塊化設計為曲軸加工工藝設計和實驗研究提供了一個有效的試驗平臺。

( 2) 合理的設計刀盤-刀夾的制造精度,可以提高制造刀盤與刀夾的經濟性和合理性。本設計中刀盤和刀夾的制造公差值被分別調整到T1 = 25μm 和T2 =24μm。

( 3) 針對配套刀盤切削載荷問題,以刀盤切削參數為基礎,根據切削力指數公式對刀盤切削載荷進行了計算。結果表明: 切削過程產生的切削力矩在轉臺的傳動扭矩之內,能夠滿足曲軸加工需求,并可進行曲軸切削模擬實驗。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com