摘要: 螺旋錐齒輪數控加工過程中,用直廓截形代替盤狀銑刀刀刃理論截形的偏差影響螺旋錐齒輪齒面加工精度。在分析了螺旋錐齒輪數控加工原理這一基礎上,建立了刀刃到形成齒面的數學模型; 依據空間嚙合理論計算盤狀銑刀刀刃實際截形,分析并建立了盤狀銑刀刀具半徑誤差與齒面的誤差的關系; 進一步通過加工工件齒面點反算推導出刀具實際截形誤差,對實際的螺旋錐齒輪加工過程中齒面精度的提高具有重要的指導意義。

關鍵詞: 螺旋錐齒輪; 刀具誤差; 誤差分析

0 引言

齒面精度直接影響傳遞運動的準確性、傳遞運動的平穩性和載荷分布的均勻性,齒輪的精度越高,傳遞的運動精度越高,機械效率越高,承載能力越強,耐磨性越好,疲勞壽命越長,機械振動和噪聲越小。齒面成形精度的影響因素很多,但主要取決于齒輪加工工藝方法、機床的動靜態精度、齒輪刀具精度三方面[1]。國內外學者對復雜齒面誤差模型及修正技術作了大量研究即: 基于搖臺型機床的齒面誤差修正[2-5],但可調加工參數有限不能實現高精度誤差修正; 基于CNC 機床各軸誤差敏感矩陣的齒面修正[6-10],可實現高階修正,但求解方法較為困難。文獻[11]提出了一種預設二次拋物線幾何傳動誤差與接觸路徑的螺旋齒錐齒輪拓撲修形加工方法,文獻[12]提出了優化LTE 幅值的準雙曲面齒輪修正方法,以上研究均未考慮到加工刀具的精度對齒面精度的影響。切削刀具的幾何誤差對工件精度的影響包括: 一是不同的刀具誤差不盡相同,比如定尺寸成形刀具,其誤差影響工件的精度; 二是刀具的使用過程中,刀具的磨損一定程度上也會產生一定的誤差。因此研究刀具誤差對螺旋錐齒輪的加工影響,對于提高齒輪加工精度具有非常重要指導意義。

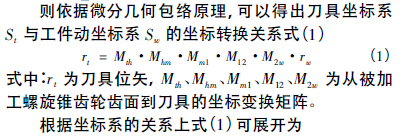

依據微分幾何、包絡原理,在不考慮機床運動精度情況下,建立刀具齒廓誤差與齒輪齒廓誤差之間的定量映射關系模型,并對刀具半徑誤差值進行了計算,為了減小刀盤偏差所帶來的齒面加工精度的下降,并在開發螺旋錐齒輪數控系統時設計了刀補量,并推導出來其計算式子。

1 、刀具廓形與刀具誤差的影響

1. 1 刀具廓形

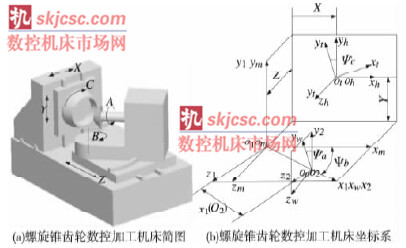

1. 1. 1 刀具實際廓形

螺旋錐齒輪數控加工機床結構如圖1a 所示,直接用計算機控制三個直線軸X、Y、Z,以及三個轉動軸A、B、C,用X 軸與Y 軸的聯合運動模擬搖臺的運動。圖1a 中1 為刀具旋轉軸C,2 為刀具的X 運動軸,3為刀具的Y 運動軸,4為床鞍的Z 運動軸,5為工件安裝軸B 旋轉軸調整刀盤軸線和工件軸線相對角度的旋轉軸,6為工件旋轉軸A 軸。按照圖1b 所示建立螺旋錐齒輪加工坐標系。

圖1 螺旋錐齒輪數控加工機床及其坐標系

式中x———刀具X 方向運動的距離y———刀具Y 方向運動的距離z———床鞍Z 方向運動的距離為齒深根據文獻[13]所推導的螺旋錐齒輪數控展成法加工里各個數控軸運動公式可以得出,x、y 與ψa是有聯動關系,即:

因此一旦工件的轉角已知,則機床運動的三個坐標軸x、y、z 也就可以確定了。

1. 1. 2 刀具理論廓形

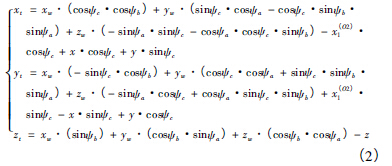

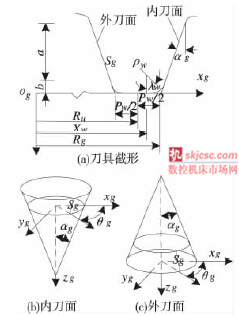

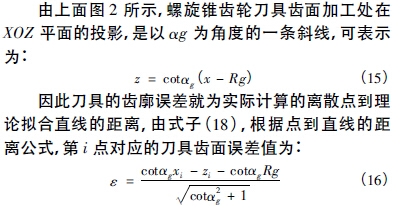

刀具的切割面理論廓形主要是由直線型組成如圖2 所示。刀片每一側生成兩個子表面。當刀具傾斜角為αg的直線段的部分主要生成輪齒工作面。半徑為ρw的圓弧段將生成的是齒輪的齒根部分的圓角。在加工過程中刀具的切割面主要是由刀具繞著軸zg旋轉角度θg則生成的。因此,刀具的切割面就可以看做是一個圓錐體和由圓弧為母線構成的圓環面。切割面上的點的位置主要是由圓錐體的參數sg和參數θg,和圓環面的參數λg、θg確定。

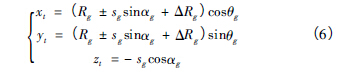

按照以上對生成齒面的分析,可以將刀具切割面分成兩部分,即一部分為傾斜角為αg 的直線段( 刀具截面形狀的a 部分如圖2 所示) ,和生成齒面齒根部分的圓弧段圖2 中刀具截面的b 部分。刀具截面形狀的

圖2 直線廓形盤狀銑刀

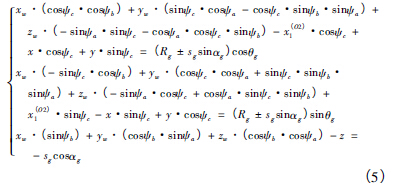

式( 4) 得到了盤狀銑刀的齒廓方程,即銑刀盤包絡產生齒輪齒廓的母面方程。根據齒輪的加工原理,可以計算得到銑刀盤理論齒廓包絡生成螺旋錐齒輪的理論齒廓方程即:

1. 2 刀具誤差與螺旋錐齒輪齒面誤差的關系

1. 2. 1 刀具直徑誤差對齒面誤差的定量關系

根據螺旋錐齒輪刀盤方程式( 2) 可以看出對刀具的形狀、大小有直接影響的是刀盤半徑和刀片的齒形角,因此對于螺旋錐齒輪加工刀具盤狀銑刀,其誤差主要分為兩大類,一是刀盤的半徑誤差; 而是刀盤的齒形角誤差。刀盤的半徑誤差則可導致整個刀面的偏移,從而導致加工齒面出現齒廓偏差。設刀盤半徑偏差為ΔRg,則含誤差的刀盤方程為:

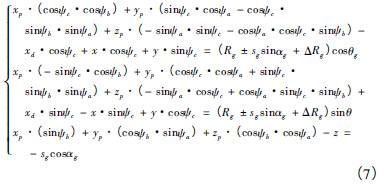

結合螺旋錐齒輪加工原理以及微分方程,得到由式子( 6) 包絡產生的帶有齒廓誤差的螺旋錐齒輪齒面方程:

于是結合式子( 5) 通過計算得出齒面點關于刀盤半徑誤差值ΔRg的函數表達式為

式( 8) 可以看出刀盤半徑的偏差導致齒面點在xt、yt、zt三個方向都有偏差即出現齒廓誤差,且各個方向的誤差位移量都是刀盤誤差ΔRg的一次函數; 并且

在不同的齒面點處其誤差量也不同。

1. 2. 2 刀具直徑誤差對齒面精度影響

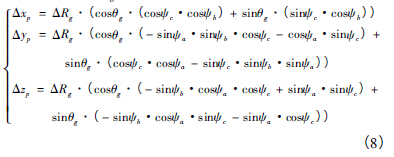

為了更形象的說明刀盤誤差與齒廓誤差的關系,在進行仿真實驗。螺旋錐齒輪的數據如表1 所示。

表1 仿真中采用的齒輪參數和刀具參數

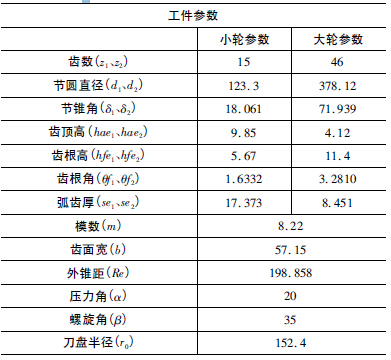

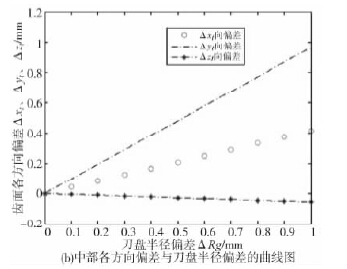

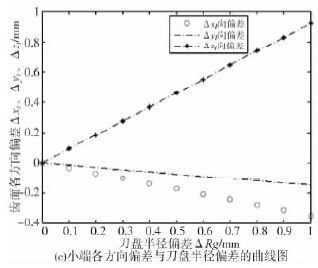

圖3a、3b、3c 分別為螺旋錐齒輪凹面大端各方向偏差與刀盤半徑偏差的曲線圖、螺旋錐齒輪凹面中部各方向偏差與刀盤半徑偏差的曲線圖以及螺旋錐齒輪凹面小端各方向偏差與刀盤半徑偏差的曲線圖。從以上三圖可以看出螺旋錐齒輪凹面點xt、yt、zt三個方向的誤差隨著ΔRg的增大而增大; 在同一刀盤半徑偏差ΔRg下,齒面不同點處其偏差值不同; 圖3a 中顯示越是靠近大端yt方向的偏差增大; 相反在圖3c 中,zt方向誤差愈靠近小端越是增大; 比較3 幅齒面點誤差與刀盤半徑誤差的圖,yt、zt方向,xt方向誤差受ΔRg的影響較小。

圖3 螺旋錐齒輪凹面偏差與刀盤半徑偏差的關系曲線圖

2 、刀具實際截形誤差計算

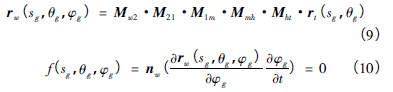

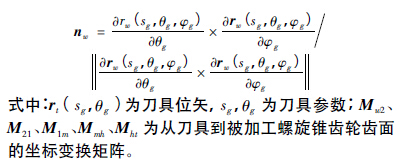

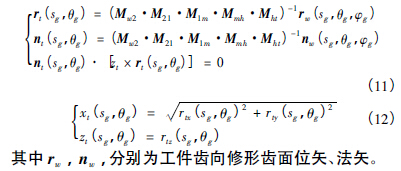

螺旋錐齒輪展成法加工的齒面是刀具回轉面的包絡,根據螺旋錐齒輪局部嚙合原理可知與刀具回轉面之間任一瞬時為空間點接觸,接觸點既在工件齒面上也在刀具回轉面上,因此求出滿足空間嚙合條件的接觸點就可以求出刀具回轉面上的點,將得到的回轉面上的點轉至刀具平面即可得到刀具截形。因此可以通過逆解的方法求算出實際刀具截形。按照圖1b 所示螺旋錐齒輪數控加工運動關系可知被加工齒面位矢、法矢為:

推導出了螺旋錐齒輪齒廓方程,通過工件齒廓反算出刀具廓形。按照圖1b 所示加工螺旋錐齒輪運動關系,刀具軸向廓型:

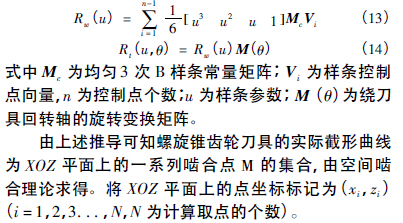

以上所求為刀具軸向廓型上的離散點,必須將所有的離散點經過擬合成線,才能得到工件的軸向廓形。因此我們采用3 次B 樣條擬合為軸向截形曲線通過旋轉得到工件曲面方程:

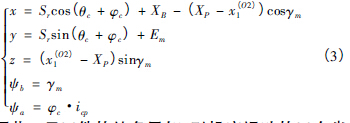

根據國家標準GB /T 6084—2001 關于齒輪加工刀具齒廓誤差的規定: 在檢查截面中的測量范圍內,容納實際齒廓的兩條理論直線齒廓間法向距離。因此,齒廓最大誤差是在理論齒廓的基礎上偏離公差帶的二分之一,如圖4 所示。

圖4 刀齒距誤差示意圖

若根據上面所推導的根據所加工出來的工件齒面點反算出的刀具齒面點誤差。其刀盤齒面法向誤差ε > Δt ,對于整體式刀盤則需要換刀加工,對于分體式刀盤,則需要調整刀片的位置或者跟換刀片; 若根據上面所推導的刀盤齒面法向誤差ε ≤ Δt ,則該刀盤則不需要調整。

3 、結論

本章依據微分幾何、包絡原理,在不考慮機床運動精度情況下,推導出了刀具半徑偏差與齒輪齒廓誤差之間的定量映射關系模型; 并仿真模擬了刀具半徑偏差對齒面的影響進行了,得出螺旋錐齒輪齒面點xt、yt、zt三個方向的誤差隨著ΔRg的增大而增大; 為了更為真實的獲得刀盤半徑誤差的大小,根據所獲取工件表面點對刀盤實際截形進行了反算推導,對螺旋錐齒輪磨齒數控加工中,砂輪的修整具有重要的指導意義。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com