高速微銑削鋁合金銑削力與表面粗糙度研究

2015-12-29 來源:長春理工大學 機電工程學院 作者:張欣欣,于化東,許金凱,楊舒

摘要: 隨著航空航天技術的發展,微小零部件變得越來越重要,對制備具有表面質量好、尺寸精度高、加工誤差小的微機械結構提出了新的挑戰。通過高速微銑削技術在 7075 航空系列鋁合金表面銑削微細直槽結構,以主軸轉速、進給速度與軸向切深為研究因素,采用多因素正交試驗與極差、方差分析法分別對銑削力和表面粗糙度進行研究。結果表明:銑削參數對銑削力的影響按從大到小依次為進給速度、軸向切深、主軸轉速;增大主軸轉速,減小進給速度和軸向切深可獲得較小的銑削力與較高的加工精度;主軸轉速對表面粗糙度 Ra 影響最大,進給速度次之,軸向切深對其影響最小;當主軸轉速為 48000r/min,進給速度為 30mm/min,軸向切深為 20μm 時,高速微銑削鋁合金微細直槽表面質量最優。

關鍵詞: 高速微銑削;正交試驗;銑削力;表面粗糙度

0 引言

隨著航空航天、生物、醫學、建筑、以及汽車制造業的發展,對微小機械的功能、結構復雜性、可靠性的要求越來越高,從而對加工具有一定尺寸精度和表面質量要求的精密三維微小零部件的需求也越來越廣泛。高速微銑削技術以其加工精度高、工藝簡單、材料約束少、加工效率高,可實現復雜形狀三維微小結構的加工等優點在國內外得到了大量應用。

近年來,鋁合金材料由于其塑性好、強度高、重量輕以及具有優良的導電性、導熱性和抗腐蝕性等特性被廣泛地應用于航空航天制造領域中。為減少飛機的重量和提高其使用性能, 在飛機結構設計中大量采用鋁合金制備梁、肋、桁條、隔框、整體框架和起落架等結構,但是,這類結構件的剛度較低,對于低剛度的復雜構件,加工時由于切削力、切削熱以及主軸跳動等原因很容易發生變形,嚴重的影響了工件的加工質量和表面精度。因此要提高低剛度構件的加工質量與精度,就要減小工件在加工過程中的變形。經過大量分析得出切削力是引起加工變形的一個主要原因,因此減小切削力就可以有效減小低剛度構件的加工變形。李艷聰等采用直徑為 16mm 的銑刀對不銹鋼、鋁合金的平面加工精度進行了研究,得出了切削力與切削參數的關系。但是,對于微米級結構件銑削力的研究卻很少。本文采用直徑為 0.2mm 的微徑銑刀在鋁合金表面加工微細直槽結構,采用正交試驗研究銑削參數對銑削力與表面粗糙度的影響規律并進行參數優化,最終得到最優銑削參數使加工表面質量最優。該研究為獲得表面質量好、尺寸精度高的微小零部件的高速銑削加工提供了依據。

1 試驗研究

1.1 試驗條件

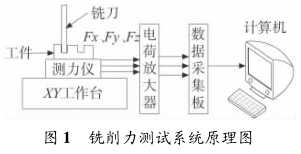

該銑削試驗采用課題組自行研制的小型高速微銑削機床,主軸最高轉速可達 100000r/min,主軸回轉精度為 1μm,工作臺位置精度為 ± 0.5μm/100mm,重復定位精度為 ± 0. 2μm;采用 Kistler 三向動態壓電測力儀、5070A 電荷放大器和計算機數據采集系統測量與記錄銑削力;利用 MarSurf LD120 輪廓與粗糙度測量儀測量微細直槽底面的粗糙度;刀具選用雙刃整體硬質合金涂層微徑立銑刀,刀柄和刀刃直徑分別為 4mm 和0.2mm,刃長為 0.5mm,螺旋角為 45°,刀尖圓弧半徑為 10μm,涂層材料為 TiAlN;工件材料為 7075 航空系列鋁合金;銑削加工過程中采用油霧潤滑與冷卻。圖

1 為銑削力測試系統原理圖。

1.2 試驗方法

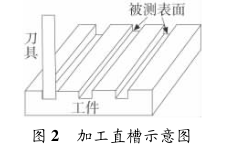

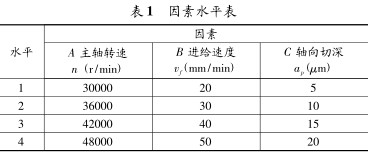

在 5052 鋁合金表面加工微細直槽結構如圖 2 所示,采用全徑向銑削方式,即直槽寬度與銑刀直徑相等。選取主軸轉速 n、進給速度 vf、軸向切削深度 ap三個參數作為研究因素,采用三因素四水平正交試驗表L16(43)研究銑削參數對銑削力和表面粗糙度的影響規律,通過極差與方差分析法得到銑削力和表面粗糙度較小的因素水平組合。正交試驗各因素的水平值根據試驗經驗選取,如表 1 所示。

2 試驗結果與分析

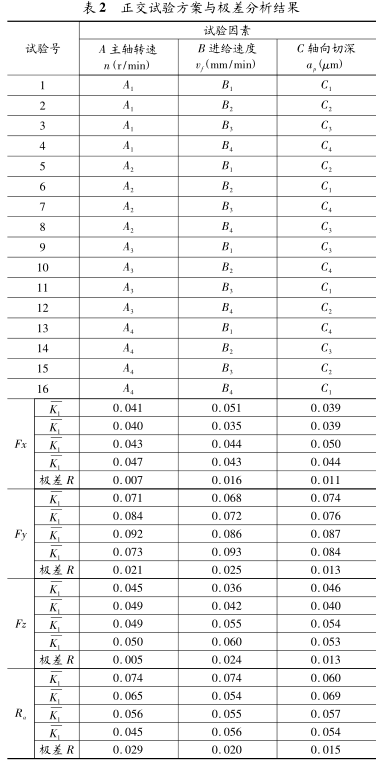

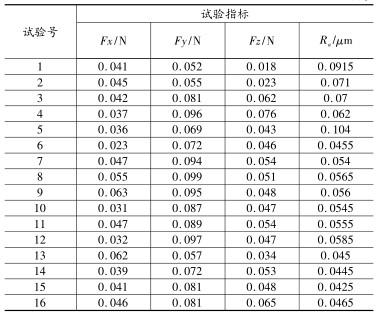

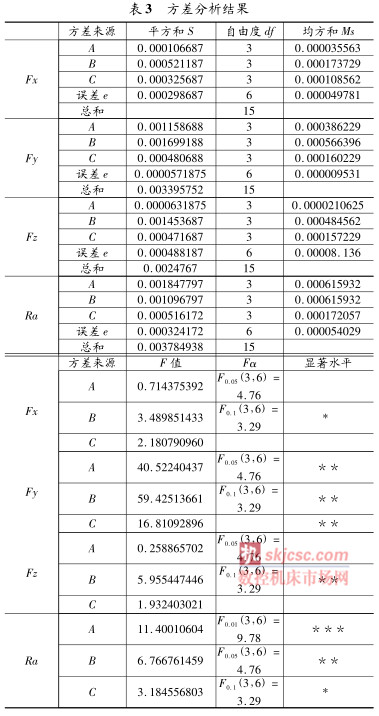

正交試驗方案與極差分析結果如表 2 所示,方差分析結果如表 3 所示,每組參數重復進行三次,對本試驗中測得的銑削力數據進行噪音去除處理,其中 Fx、Fy、Fz 為銑削力在 X、Y、Z 三個方向的分力,Ra為直槽底部的表面粗糙度。根據表 2 中所測的各銑削分力值可以看出,高速微銑削鋁合金微細直槽時所產生的銑削力都很小,Fx 最大為 0.063N,Fy 最大為 0.099N,Fz最大為 0,076N。

2.1 銑削力分析

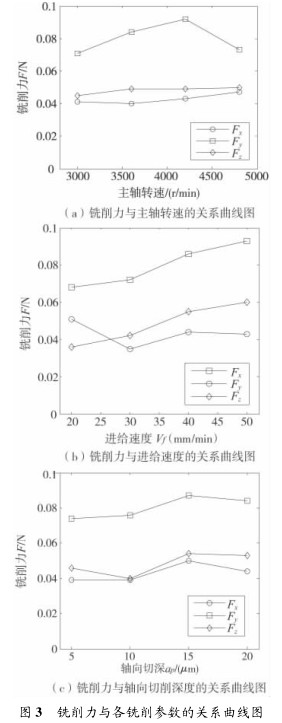

圖3 為采用 MATLAB 軟件由極差分析結果(表 2)生成的銑削參數與各銑削分力的關系曲線圖。從圖中可以看出,銑削分力 Fy 最大、Fz 次之、Fx 最小。由方差分析結果(表3)可知,銑削參數對銑削分力的影響存在明顯差異,各參數對主切削力 Fy 影響最大,軸向力 Fz次之,徑向力 Fx 影響最小。銑削時,由于切削變形與摩擦,銑刀每一參與切削的刀齒上都受到銑削力。為了實際應用,通常假定各刀齒上的銑削力的合力 F 作用于某個刀齒上,并將它分解為三個相互垂直的分力:主切削力 Fc 、徑向力 Fp、軸向力 Fo[銑削分力 Fx、Fy、Fz可近似等同于三個相互垂直的分力,即 Fx 對應于徑向力 Fp、Fy 對應于主切削力 Fc、Fz 應于軸向力 Fo。主切削力 Fc(Fy)是主運動切削速度方向的分力,是最大的一個分力,它消耗了切削總功率的 95% 左右,是設計與使用刀具的主要依據,并用于驗算機床、夾具等主要零部件的強度和剛度以及機床電動機功率。軸向力 Fo(Fz)是軸向切深方向的分力,消耗了總功率的 5% 左右,是驗算機床進給系統主要零部件強度和剛性的依據。徑向力 Fp(Fx)是進給方向的分力,它不消耗功率,但在機床、工件、夾具與刀具所組成的工藝系統剛性不足時,是造成振動的主要因素。所以,各銑削分力按大小順序排列依次為 Fy >Fz >Fx。

從圖 3a 中還可以看出,Y 方向的銑削力隨著主軸轉速的增大呈開口向下的拋物線分布,隨著主軸轉速的增大而增大,在 n =42000r/min 時,銑削力達到最大值 0.092N,當 n > 42000r/min 時,Fy 隨著主軸轉速的繼續增大而減小;主軸轉速對銑削分力 Fx、Fz 的影響波動不大,整體呈緩慢上升趨勢,即隨著主軸轉速的增大而緩慢增大;由圖 3b 可知,銑削分力 Fy 與 Fz 的變化趨勢相似,都隨著進給速度的增大而增大,而銑削分力 Fx 呈二次曲線分布,即隨著進給速度的增大,先減小后增大,最后又減小;由圖 3c 可以看出,銑削分力Fx、Fy、Fz 的變化趨勢相似,都呈拋物線分布,在 ap=15μm 時,銑削力同時達到最大值,但當 ap< 10μm 時銑削分力 Fx、Fy 隨著軸向切深的增大而增大,而 Fz 正好相反,隨著軸向切深的增大而減小, 當 ap> 10μm時, 三者的變化趨勢相同。

由極差和方差分析結果(表 2 與表 3)及圖 3 可知,進給速度對銑削力的影響最大,軸向切深次之,主軸轉速最小;并且提高主軸轉速,減小進給速度和軸向切深既可以獲得較小的銑削力又可以得到較高的加工精度。

2.2 表面粗糙度分析

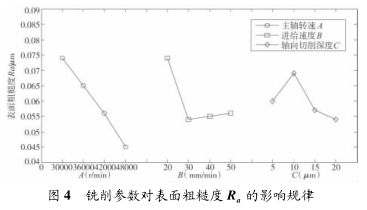

由表 2 與表 3 可以得出銑削參數與表面粗糙度 Ra的變化趨勢,如圖4 所示。從圖中可以得出銑削參數對表面粗糙度 Ra的影響規律:隨著主軸轉速的增大表面粗糙度減小,分析其原因,其它加工參數不變時,高主軸轉速下的切屑與刀具前刀面發生局部融化,形成一層保護膜,大大的減小了刀具前刀面的磨損和變形,同時也減小了切屑的變形時間,切屑快速的被切離工件并帶走了70% ~80%的切削熱,有效的減小了切削力;隨著進給速度的增大表面粗糙度先減小后增大,這說明并不是采用越小的進給量得到的表面質量越好,分析其原因可能是刀具與工件之間的摩擦力和擠壓力造成的,在vf=30mm/min 的時后,表面粗糙度達到最小值 0.054μm;從圖中還可知軸向切深與進給速度的變化趨勢正好相反,隨著軸向切削深度的增加,表面粗糙度先增大后減小,在 ap=20μm 時,表面粗糙度最小,這可能是由于最小切削厚度 12- 15 效應引起的,當每齒進給量小于刀尖圓弧半徑時無切屑產生,工件發生彈性變形并產生犁耕現象,使表面粗糙度增大。

根據極差與方差分析法可知,銑削參數對表面粗糙度的影響程度按從大到小依次排列為主軸轉速、進給速度、軸向切削深度。根據極差分析法可以求出最優組合為 A4B2C4,即 n = 48000r/min,vf= 30mm/min,ap=20μm 時,表面粗糙度最小,加工表面質量最好。

3 結論

通過多因素正交試驗分析直徑為 0.2mm 的微徑銑刀銑削鋁合金時的切削力與表面粗糙度,可以得出以下結論:

(1)對銑削力影響最大的試驗因素是進給速度,其次是軸向切深,主軸轉速對銑削力影響最小。

(2)提高主軸轉速,減小進給速度和軸向切深可以獲得較小的銑削力和較高的加工精度。

(3)各銑削參數對銑削分力的影響存在明顯差異,各參數對主切削力 Fy 影響最大,軸向力 Fz 次之,徑向力 Fx 影響最小,且各銑削分力按大小排列依次為:Fy > Fz > Fx。

(4)銑削參數對表面粗糙度的影響程度從大到小依次為主軸轉速、進給速度、軸向切深。

(5) 當主軸轉速為 48000r/min,進給速度為30mm/min,軸向切深為 20μm 時,高速微銑削鋁合金微細直槽表面加工質量最優。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息