基于機床刀具加工變形研究的銑削工藝參數優化方法

2015-2-6 來源:數控機床市場網 作者:上海理工大學機械工程學院遲玉倫李郝林

摘要: 針對機床刀具變形影響加工精度問題,據銑床刀具系統動剛度測量計算及銑削力模型提出基于遺傳算法的銑削工藝參數優化方法。通過階躍響應實驗獲得機床刀具系統動剛度及用正交實驗法可準確銑削力模型,對實驗機床銑削工件工藝參數進行數學優化;開發設計在線測量刀具變形及銑削力實驗裝置并分別對優化前后工藝參數實驗驗證,結果已證明該方法的有效性、實用性。

關鍵詞: 銑削;刀具變形;工藝優化;實驗設計

數控銑削加工過程中在切削力作用下機床刀具變形引起的刀具與工件間相對位置變化成為影響機床加工精度的重要因素。已有對銑削刀具變形建模補償進行的諸多研究。張臣等以球頭銑刀為研究對象,建立球頭銑刀刀具變形引起的加工誤差仿真預測模型。Denkena 等提出適應主軸系統銑削加工過程中對刀具靜、動態變形進行補償并取得較好效果。

Habibi 等通過對銑削刀具切削變形建模,經數控系統程序對刀具切削路徑進行補償,并實驗證明該方法的有效性;但銑削刀具變形補償研究中建模控制過程復雜,難以實際應用。

因此,本文提出通過優化銑削工藝參數減小刀具變形量、提高加工精度方法。

本文據銑床刀具系統動剛度測量計算及銑削力模型,提出基于遺傳算法的銑削工藝參數優化方法。通過階躍響應實驗獲得機床刀具系統動剛度,并利用正交實驗法準確獲得銑削力模型;對實驗機床銑削工件主軸轉速、進給速度、切削寬度及切削深度等工藝參數進行數學優化;開發設計在線測量刀具變形及銑削力實驗裝置,并分別對優化前后工藝參數進行實驗驗證,結果證明該方法有效、實用。

1 機床銑削工藝參數優化模型

1. 1 機床刀具系統動剛度模型

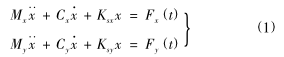

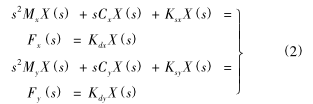

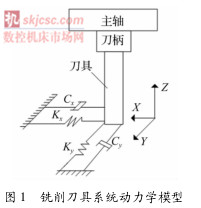

圖 1 的機床-刀具系統可簡化為 X,Y 方向相互垂直的二自由度振動系統,即

式中:Mx,My分別為 X、Y 方向機床-刀具系統質量;Cx,Cy分別為 X、Y 方向機床-刀具系統阻尼;Ksx,Ksy分別為 X、Y 方向機床-刀具系統剛度;Fx,Fy分別為 X、Y方向刀具切削力分力。

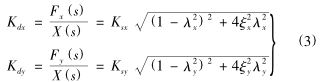

經拉普拉斯轉換可得

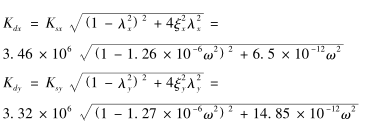

式中:Kdx,Kdy分別為 X、Y 方向機床-刀具系統動剛度,可表示為

式中: Ksx, Ksy分別為 X、Y 方向機床 - 刀具系統靜剛度;ξx,y分別為 X、Y 方向機床-刀具系統阻尼比;λx,λy分別為 X、Y 方向機床-刀具系統交變頻率 ω 與固有頻率 ωn之比,ω =jvs60 ,j 為銑刀齒數,vs為主軸轉速。

1. 2 銑削力模型

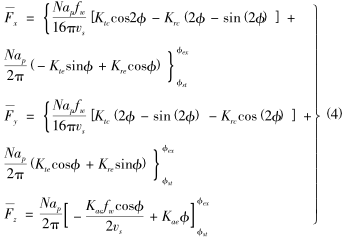

銑削磨削X、Y、Z 三方向平均銑削力 Fx、Fy、Fz計算式為

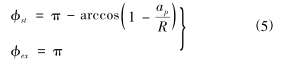

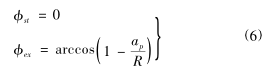

式中:vs為刀具主軸轉速;fw為工件進給速度;ae為刀具切削深度;N 為刀具齒數;Ktc為刀具切向切削力系數;Krc為刀具徑向切削力系數;Kte為刀具切向刃口力系數;Kre為刀具徑向刃口力系數;Kac為刀具軸向切削力系數;Kae為刀具軸向刃口力系數;ex為切出角;st為切入角。順銑時,切入、切出角可表示為

逆銑時,切入、切出角可表示為

式中:ap為刀具切削寬度;R為切削銑刀半徑。

1. 3 銑削工藝參數優化方法

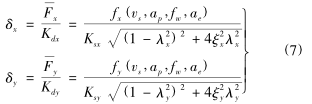

由加工工藝參數可確定銑刀 X,Y 方向銑削力大小。結合式(3)、(4)可求出在一定切削工藝參數下銑削刀具 X,Y 向的動態變形量為

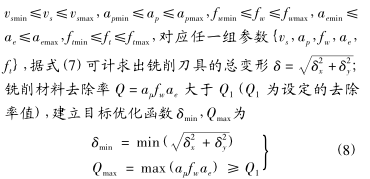

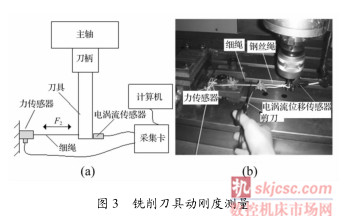

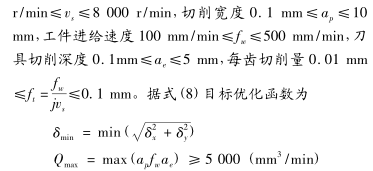

結合銑削加工效率及尺寸要求,即可分析在銑削工藝參數 vs,ap,fw,ae下銑削刀具最大切削變形量。本文利用遺傳算法對銑削工藝參數進行優化。設主軸轉速為 vs,切削寬度為 ap,工件進給速度為 fw,刀具切削深度為 ae;每齒切削量 ft= fw/(jvs) 的約束條件為

正規化后,各銑削工藝參數作為個體的表現形式為

設世代數為 n,個體數為 k,變量個體位長為 l,交叉率為 m1,突然變異率為 m 。將所得遺傳算法優化后主軸轉速 vs,切削寬度 ap,工件進給速度 fw,刀具切削深度 ae作為機床加工工藝參數。

2 實驗研究

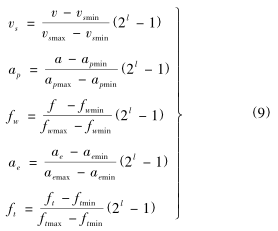

2. 1 銑床刀具系統靜剛度測量計算

本實驗在沈陽機床廠VMC1165B 立式加工中心,工件材料 45 鋼,銑刀型號 MG-2EA35M-D10-M。實驗過程見圖 2 (a),壓力傳感器型號 KISTLER9323AA,量程設為 1 kN,靈敏度-9.6 pc/N;電渦流位移傳感器型號為 MICRO - EPSILON eddyNCDT 3010,量程 1 mm,分辨率小于0.05 μm。通過力傳感器對刀具刀尖位置施加 X 方向力 F1,電渦流位移傳感器測出刀具刀尖變形量 Δx,求出刀具系統在 X 方向靜剛度為Ksx=F1Δx=3.46 ×106N/m;同樣得刀具系統在 Y 方向靜剛度為 Ksy=3. 32 ×106N/m。

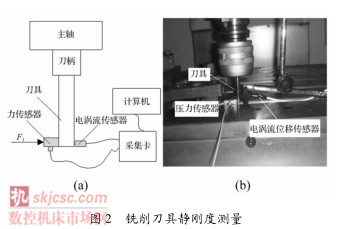

2. 2 銑床刀具系統固有頻率及阻尼比測量計算

實驗過程見圖 3,壓力傳感器型號為 KISTLER9301B,量程設為 2kN,靈敏度-4 pc/N。在刀具 X 方向施加拉力 F2= 100 N 作為系統輸入信號;用剪刀將細繩瞬間剪斷,利用電渦流位移傳感器獲得刀具位移振動輸出信號。為減小拉繩彈性影響應盡量縮短細繩長度或其它部分改用剛性較大鋼絲繩(圖 3(b)中白色鋼絲繩)。利用階躍響應頻響函數求出機床-刀具系統 X 方向固有頻率 ωnx= 890 Hz,阻 尼 比 ξx=0.00227;同樣可得刀具系統 Y 方向固有頻率 ωny=886Hz,阻尼比 ξy=0.00342

據刀具系統各方向靜剛度、固有頻率及阻尼比測量結果,可得刀具系統 X,Y 方向動剛度關系為

2. 3 銑床力模型系數測量計算

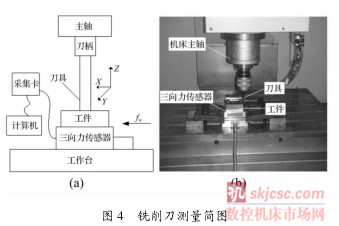

用正交實驗與偏最小二乘回歸法確定銑削力模型中各系數值以獲得準確的銑削力模型。實驗見圖 4。用 KISTLER 9257B 三向測力儀對銑削加工進行測試,選 L9(34)正交試驗方案安排各種測試。

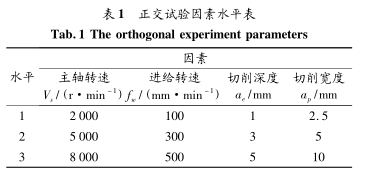

選主軸轉速、進給速度、銑削深度及銑削寬度等工藝參數不同數值作為該正交實驗因素水平,見表 1。

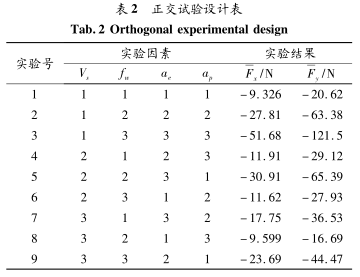

在每組正交設計實驗中用三向測力儀測得 X,Y 方向銑削力見表 2。

利用偏最小二乘回歸法將銑削力模型與實驗測量數據擬合求得銑削力模型各系數值為刀具切向切削力系數 Ktc=1 865.1,刀具徑向切削力系數 Krc= 736.2,刀具切向刃口力系數 Kte=113.5,刀具徑向刃口力系數Kre=158.7,由此獲得較可靠的銑削力數學模型。

2.4 銑削工藝參數優化結果

設銑削各工藝參數約束條件為主軸轉速 1 000

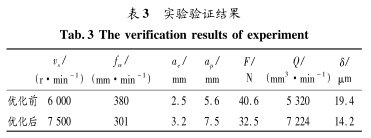

選世代數30,個體數100,變量個體位長 l =9,交叉率 0.6,突然變異率 0.001。得銑削工藝參數優化結果為主軸轉速 vs=7 500 r/min,切削深度 ae=3.2 mm,切削寬度 ap=7.5 mm,工件進給速度 fw=301 mm/min。

2.5 實驗驗證

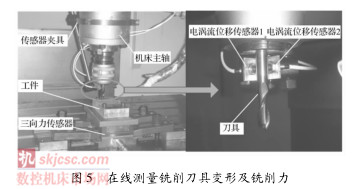

為驗證銑削工藝參數優化方法的有效性、實用性,本文設計的在線測量銑削刀具變形及銑削力裝置可同時測量銑削刀具變形及銑削力。采用 2 個電渦流位移傳感器與 KISTLER 9257B 三向測量儀在線測量銑削刀具加工過程中變形量及銑削力,實驗方案見圖 5。

通過專用夾具將電渦流位移傳感器 1、電渦流位移傳感器 2 固定在刀具處, 利用電渦流非接觸式原理在線測量刀具位置變形量。電渦流傳感器 1 測量刀具 X向變形,電渦流傳感器 2 測量刀具 Y 向變形。兩電渦流位移傳感器測量信號、銑削力信號通過數據采集卡由計算機獲得,采樣頻率設為 2 000 Hz。據兩電渦流位移傳感器測量結果,利用懸臂梁撓度計算式計算刀具刀尖變形量。將優化前后兩組參數分別進行實驗驗證,結果見表 3。由表 3 已證明工藝參數優化方法的有效性。

3 結論

(1) 針對銑削加工過程中刀具變形問題本文據機床刀具系統動態特性及銑削力模型提出基于遺傳算法的銑削工藝參數優化方法。

(2) 本文設計的機床刀具系統靜、動剛度求解階躍響應實驗方法,據實驗測量數據確定銑削力模型系數,基于實驗測量結果對該機床銑削工藝參數進行優化。

(3) 為驗證銑削工藝參數優化方法的有效性,提出在線測量銑削刀具變形及銑削力實驗方法,分別對優化前、后工藝參數在線測量刀具變形及銑削力,實驗結果已驗證優化方法的有效性、實用性。

(4) 由于本文優化數學模型未考慮顫振因素,故該方法僅適用非顫振銑削開環系統的工藝參數優化。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息