刀具涂層技術現狀與發展趨勢

2015-1-19 來源:數控機床市場網 作者:田偉

摘要: 切削刀具表面涂層技術是近幾十年應市場需求發展起來的材料表面改性技術。采用涂層技術可有效提高切削刀具使用壽命,使刀具獲得優良的綜合機械性能,從而大幅度提高機械加工效率。本文對涂層刀具類別、性能及涂層材料進行了介紹,對常用的涂層方法及一些新的涂層方法進行了闡述,并對涂層技術的國內外現狀和發展趨勢進行了綜合分析與介紹。

關鍵詞: 刀具; 涂層; 現狀; 發展

1 引言

刀具涂層技術(在刀具材料表面涂覆高硬、耐磨、耐高溫薄層的技術)是近幾十年應市場需求發展起來的材料表面改性技術,采用涂層技術可以有效解決刀具材料的硬度、耐磨性和抗彎強度、沖擊韌性之間的矛盾,有效提高切削刀具使用壽命,使刀具獲得優良的綜合機械性能,從而大幅度提高機械加工效率。涂層技術以其效果顯著、適應性好、反應快等特點,對刀具性能的提高和切削技術的進步發揮十分重要的推動作用,被稱為切削刀具制造領域的三大關鍵技術之一。

為滿足現代機械加工對高效率、高精度、高可靠性的要求,世界各國制造業對涂層技術的發展及其在刀具制造中的應用日益重視。刀具涂層技術迅速發展,涂層刀具得到了廣泛應用。目前工業發達國家涂層刀具已占 80% 以上,其 CNC 機床上所用的切削刀具 90% 以上是涂層刀具。本文對涂層刀具、涂層方法及涂層技術的國內外現狀和發展趨勢做了綜合的闡述與介紹。

2 涂層刀具

涂層刀具是在強度和韌性較好的硬質合金或高速鋼基體表面上,利用氣相沉積方法涂覆一薄層耐磨性好的難熔金屬或非金屬化合物(也可涂覆在陶瓷、金剛石和立方氮化硼等超硬材料刀片上)而獲得的。涂層作為一個化學屏障和熱屏障,涂層刀具的構成減少了刀具與工件間的擴散和化學反應,從而減少了月牙槽磨損。涂層刀具具有表面硬度高、耐磨性好、化學性能穩定、耐熱耐氧化、摩擦因數小和熱導率低等特性,提高刀具壽命 3 - 5 倍以上,提高切削速度 20% -70%,提高加工精度 0.5 -1 級,降低刀具消耗費用 20% -50%。

涂層刀具有四種:高速鋼涂層刀具,硬質合金涂層刀具,以及在陶瓷和超硬材料(金剛石或立方氮化硼)刀片上的涂層刀具。前兩種涂層刀具使用最多。在陶瓷和超硬材料刀片上的涂層是硬度較基體低的材料,目的是為了提高刀片表面的斷裂韌度(可提高 10% 以上),減少刀片的崩刃及破損,擴大應用范圍。

2. 1 高速鋼涂層刀具

高速鋼是綜合性能較好、應用范圍最廣的一種刀具材料。熱處理硬度達 62 -66HRC,抗彎強度約3.3GPa,耐熱性為 600℃左右,此外還具有熱處理變形小、能鍛造、易磨出較鋒利的刃口等優點。高速鋼的使用占很大比例,特別是用于制造結構復雜的成形刀具。例如各類孔加工刀具、銑刀、拉刀、螺紋刀具、切齒刀具等。

高速鋼涂層刀具一般采用物理氣相沉積(PVD)方法,常用的涂層材料有 TiN 和 TiC。TiC 的硬度較高(可達 3200HV 左右,抗磨損性能好,適用于涂覆產生劇烈磨損的刀具;但它性脆,膜層內部的內聚力相對較低,并且在 300℃ 的低溫下就會開始分解。TiN 的硬度 ( 可達 2000HV,相當于 80 -85HRC)雖比 TiC 低,但其化學穩定性好,與金屬的親和力小,摩擦系數低,潤滑性好,在空氣中抗氧化性能比 TiC 好,刃口無倒圓,切削時可大大減少刀具的摩擦和磨損,防止黏結與冷焊,并且涂層呈金黃色、外觀好,因而是一種較理想的涂層材料。

江蘇某機械制造廠在 48 × 39.5 × 8 和 60 ×50. 5 ×10 兩把高速鋼花鍵滾刀上采用 TiN 涂層后,其耐用度比涂層前的滾刀提高了 5 - 7 倍。上海工具刃具廠使用 TiN 涂層后的高速鋼拉刀耐用度可比未涂層的拉刀提高 5 - 10 倍,而且加工出孔的表面粗糙度值也較小。成都工具研究所對高速鋼涂層刀具作斷續沖擊切削實驗,結果表明其壽命比未涂層刀具提高 3 -5 倍。因此涂層刀具不但適用于連續切削加工的刀具,也適用與銑刀、插齒刀等斷續切削工作的刀具。但應指出,TiN 涂層刀具一般不適用來加工鈦合金材料,否則涂層與工件材料之間會產生化學反應,從而影響使用效果。除上述兩種涂層材料外,還有新的涂層材料:TiCN、TiAlN、AlTiN、TiAlCN、DLC(類金剛石類涂層)等。它們各有特點。

TiCN 復合涂層:藍—灰色,耐熱高溫達 400℃。有高韌性,可用于絲錐、成形刀具。TiAlN 高性能涂層:紫羅蘭—黑色,耐熱高溫達800℃,可適用高速加工。在基體 65HRC 的高速鋼上涂 2. 5 -3. 5μm,刀具壽命比 TiN 明顯提高約 1 -2 倍,但涂層費用較高。

AlTiN 高鋁涂層:耐熱溫度達 800℃,有高硬度、高耐熱性,適合對硬材料加工。TiAlCN 復合涂層:耐熱溫度達 500℃,有高韌性、高硬度、高耐熱性、低摩擦性能,適合制造銑刀、鉆頭、絲錐。可加工 60HRC 的高硬度材料。DLC 涂層:耐熱溫度 400℃,適用于加工硬木材的成形刀具。

2. 2 硬質合金涂層刀具

硬質合金是由高硬度、難熔的金屬碳化物(WC、TiC 等) 微米級粉末采用 Co、 Mo、 Ni 等作粘結劑燒結而成的粉末冶金制品,其高溫碳化物含量超過高速鋼,允許的切削溫度高達 800 -1000℃,常溫硬度達 89 - 93HRA,在 540℃ 時為 82 - 87HRA,與高速鋼常溫時硬度(83 - 86HRA)相同,760℃ 時硬度達 77 -85 HRA,并具有化學穩定性好、耐熱性高等優點。硬質合金刀具切削速度可達 100 - 300m/min,遠遠超過高速鋼,壽命是高速鋼的幾倍到幾十倍。發達國家 90% 以上的車刀和 55% 以上的銑刀都采用硬質合金材料制造,目前使用比重仍在增加。另外,硬質合金也用來制造鉆頭、銑刀、齒輪刀具、鉸刀等復雜刀具,硬質合金以其優良的性能正在更多的場合替代其他的刀具材料,現在已成為主要的刀具材料之一。

涂層硬質合金早在 20 世紀 60 年代已出現。采用化學氣相沉積(CVD)方法,在硬質合金表面涂覆一層或多層(5 - 13μm)難熔金屬碳化物。涂層合金有較好的綜合性能, 基體強度韌性較好,表面耐磨、耐高溫。但涂層硬質合金刃口鋒利程度與抗崩刃性不及普通硬質合金。目前硬質合金涂層刀片廣泛應用于普通鋼材的精加工、半精加工及粗加工。

1969 年德國克虜伯公司和瑞典山特維克公司研制的 TiC 單層涂層硬質合金刀片首次投入市場后,世界各國都進行了研制、生產。瑞士巴爾查斯涂層公司的 Baliniti 系列產品,丹麥尤尼莫克公司的 C1 -C5 及 C7Plus(涂層材料為 TiAlSiN)系列產品和日本日立公司號稱跨世紀水平的 CrSiN、 TiSiN 等新型刀具涂層材料都代表了世界的先進水平。國內, 成都工具研究所開發了國內首創的 TiCNOAl 和 TiCNB兩個系列共 3 種高性能多元復合涂層;貴陽工具廠也研究開發了種類齊全的 PVD 涂層刀具產品。目前,硬質合金涂層材料已由早期的 TiC (1969 年)、TiN(1971 年)、Al2O3(1972 年) 等單涂層發展到TiC—TiN,TiC—Al2O3等雙涂層及 TiC—TiN—Al2O3等三涂層,最多的可達 13 層涂層(如聯邦德國的Widalon 刀片),它們的特點:TiC 涂層具有很高的硬度與耐磨性,抗氧化性好,切削時能產生氧化鈦薄膜,降低摩擦系數,減少刀具磨損,切削速度可提高 40%左右。TiN 涂層在高溫時能形成氧化膜,與鐵基材料摩擦系數較小,抗粘結性能好,能有效降低切削溫度。TiN 涂層刀片抗月牙洼及后刀面磨損能力比TiC 涂層刀片強,適合切削鋼與易粘刀的材料,加工表面粗糙度較小,刀具壽命較好,此外 TiN 涂層抗熱振性能也較好。

TiC—TiN 復合涂層:第一層涂 TiC,與基體粘結牢固不易脫落。第二層涂 TiN,減少表面層與工件的摩擦。

TiC—Al2O3復合涂層:第一層涂 TiC,與基體粘結牢固不易脫落。第二層涂 Al2O3,使表面層具有良好的化學穩定性與抗氧化性能。這種復合涂層能像陶瓷刀那樣高速切削,壽命比 TiC、TiN 涂層刀片高,同時又能避免陶瓷刀的脆性、易崩刃的缺點。

3 涂層方法

目前,常用的刀具涂層方法有化學氣相沉積法(CVD)、物理氣相沉積法(PVD)、等離子體化學氣相沉積(PCVD)、鹽浴浸鍍法、等離子噴涂及化學涂敷法等,其中以 CVD 和 PVD 應用最為廣泛。

3. 1 化學氣相沉積法

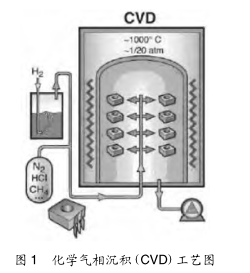

CVD(即化學氣相沉積法)是利用金屬鹵化物的蒸氣、氫氣和其它化學成分,在 950℃ -1050℃高溫下,進行分解、熱合等氣固反應,或利用化學傳輸作用,在加熱基體表面形成固態沉積層的一種方法。其工藝原理如圖 1 所示,在常壓或負壓的沉積系統中,將純凈的 H2、CH4、N2、TiCl4、AlCl3、CO2等氣體按沉積物的成分,將其中的有關氣體按一定配比均勻混合,依次涂到具備一定溫度(一般為 1000 -1050℃)的硬質合金刀片表面,即在刀片表面沉積TiC、TiN、TiCN、Al2O3或它們的復合涂層。

1969 年德國克虜伯(Krupp)公司和瑞典山特維克(Sandvik)公司研發成功了化學氣相沉積(CVD)涂層技術,并向市場推出了 CVD TiC 涂層硬質合金刀片產品。此后,美國、 日本和其他國家也相繼推出 CVD 涂層硬質合金刀具。40 年來,CVD 涂層技術不斷發展,改進了基體材料和涂層工藝,使用多種和多層涂層材料,出現了第二代、第三代直至第五代、第六代涂層刀具產品。CVD 涂層工藝溫度約為1000℃,結合力可靠,但也帶來了一些性能上的缺陷,如刀具切削刃需經過鈍化預處理,刀具表面易出現殘余拉應力,且不能用于高速鋼刀具表面涂層。可通過降低工藝溫度,改變基體材料組份,改進切削刃鈍化方法,使 CVD 涂層硬質合金的性能得到提高。

3. 2 物理氣相沉積法

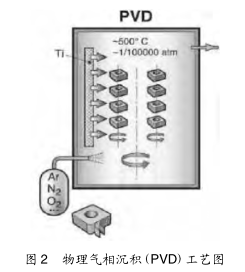

PVD(即物理氣相沉積法)是指在真空條件下,采用低電壓、大電流的電弧放電技術,利用氣體放電使靶材蒸發并使被蒸發物質與氣體都發生電離,利用電場的加速作用,使被蒸發物質及其反應產物沉積在工件上。物理氣相沉積法與化學氣相沉積法類似,只不過物理氣相沉積是在 500℃ 左右完成的。PVD 涂層技術過去主要用于高速鋼刀具,而近年來隨著 PVD 涂層技術飛躍發展,也成功用于硬質合金刀具,占領了硬質合金涂層刀具的一半陣地,化學氣相沉積法大多是多層涂層,而物理氣相沉積法則可以是單涂層與多層涂層, 其工藝原理如圖 2 所示。

20 世紀 70 年代初,美國本夏(R.Runshan)和拉格胡南(A.Raghuran)研發了物理氣相沉積(PVD)工藝,并于1981 年將 PVD TiN 高速鋼刀具產品推向市場。歐洲的 PVD 涂層技術水平最高,領先于其他國家和地區。知名的廠商有德國賽利(CemeCon)涂層技術有限公司、歐瑞康巴爾查斯(OerlkonBalz-ers)公司、德國 PVT 等離子真空技術公司和丹麥尤尼莫克(Unimerco)公司等。他們的 PVD 涂層設備和工藝先進,涂層材料品種多,涂層刀具和其他產品使用性能好。

目前 PVD 技術不僅提高了薄膜與刀具基體材料的結合強度,涂層成分也由第一代的 TiN 發展為TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN- AlN、CNx等多元復合涂層,且 ZX 涂層(即 TiN- AlN 涂層)等納米級涂層的出現使 PVD 涂層刀具的性能有了新突破,這種新涂層與基體結合強度高,涂層膜硬度接近 CBN,抗氧化性能好,抗剝離性強,而且可顯著改善刀具表面粗糙度,有效控制精密刀具的刃口形狀及精度,其精密加工質量與未涂層刀具相比毫不遜色。

3. 3 新的涂層方法

(1) 等離子體化學氣相沉積法

國外采用 CVD 與 PVD 相結合的技術,最新開發出一種低溫涂層新工藝,稱為等離子體化學氣相沉積法(PCVD),它利用等離子體來促進化學反應,可把溫度降低至 600 ℃ 以下。由于涂層溫度低,在硬質合金基體與涂層材料之間不會發生擴散或交換反應,因而基本上可保持刀片原有的韌性,所涂刀片在銑削普通鋼、合金鋼時顯示出比普通 CVD 涂層法獲得刀片有更優異的切削性能。目前 PCVD 法的涂覆溫度已可降至 180℃ -200℃,這樣低溫的工藝不影響焊接部位的性能,因此這種方法還可用在涂覆焊接硬質合金刀具。據報道,日本三菱金屬公司在一種焊接硬質合金鉆頭上采用了 PCVD 法涂層,結果加工鋼件時的壽命比高速鋼鉆頭高 10 倍,效率提高 5 倍。

(2) 離子束輔助沉積技術

離子束輔助沉積技術(IBAD) 是一種新興的PVD 涂層技術。離子輔助氣相沉積技術是指在冷相沉積涂層的同時,用具有一定能量的離子束轟擊不斷沉積的物質,使沉積原子與基體原子不斷混合,界面處原子相互滲透溶為一體,從而大大改善涂層與基體的結合強度。它具有氣相沉積和離子注入的優點,使沉積溫度可以降低到 200℃ - 500℃,因而可以在較低溫度下制備 C N、B 化合物、立方氮化硼和金剛石超硬涂層,可用于因結合力欠佳而難以涂層的硬質合金。

4 涂層技術現狀與發展趨勢

歐洲刀具涂層技術自 20 世紀 80 年代中期以來得到了廣泛的發展,尤其是物理涂層技術,代表了當前世界的最高水平。縱觀涂層技術的發展現狀,歐洲的 PVD 涂層技術水平最高,領先于其他國家。知名的廠商有德國、瑞士、丹麥等的專業涂層技術公司。這類公司從涂層設備、涂層工藝、涂層材料等各方面領先世界,涂層刀具產品使用性能遠遠好于國內。國外知名工具廠大多使用購自涂層專業技術公司的涂層設備和最新工藝,而不是自行研制。這也使得歐洲的專業涂層技術公司研發新型涂層能力更強,水平更高,更具針對性。值得關注的是,國外高效高性能齒輪刀具等精密復雜高速鋼刀具幾乎100%需要經過涂層后使用,而中國不僅刀具涂層技術有很大差距,涂層刀具的數量也差得很遠,精密復雜刀具采用涂層后使用的不足全部刀具 20%。

國內 PVD 技術的研發工作始于上世紀 80 年代初,80 年代中期研制成功中小型空心陰極離子鍍膜機及高速鋼刀具 TiN 涂層工藝技術。由于對刀具涂層市場前景看好,國內引進了熱陰極離子鍍及陰極電弧(多弧)離子鍍技術與裝備。技術及裝備的引進推動了國內刀具 PVD 技術的第一次開發熱潮,并于 90 年代初開發出多種 PVD 設備。但由于大多數的設備性能指標低,涂層工藝穩定性差,預期的市場效益未能實現,從而導致了近十多年國內刀具 PVD技術處于徘徊不前的局面。盡管 90 年代末國內成功開發出了硬質合金 TiN—TiCN—TiN 多元復合涂層工藝技術,并達到了實用水平,但在隨后的發展過程中也并未得到市場認可。隨著我國汽車工業的迅速崛起。先進制造技術的大量引進,以及數控加工技術大面積的普及。自本世紀初,PVD 技術在國內掀起了第二次開發熱潮。與 90 年代不同,目前國內PVD 技術的發展更具多元性及創新性,歸納起來有以下幾種類型:陰極電弧技術、磁控濺射技術、空心陰極技術等。

目前國際上刀具涂層技術正處在一個重要的更新換代時期。涂層結構已從單元和多元單層涂層向多元多層涂層和納米晶復合涂層方向發展,這些新型涂層顯著提高了刀具的硬度、 結合力和抗氧化性等重要性能。同時,基于加工材料和不同加工工況的專用涂層的研究也在深入開展。“硬” 涂層刀具追求高的硬度和耐磨性,目前應用的刀具硬涂層材料有金剛石、類金剛石、氮化碳、立方氮化硼以及TiC、TiN、TiCN、Al2O3、TiAlN 等及其組合,其中以黃金色的 TiN 涂層的應用最為廣泛。然而,諸如航空航天工業使用的許多高強度鋁合金 鈦合金或貴金屬材料等都不適合用 “硬” 涂層刀具加工,仍主要使用無涂層的高速鋼或硬質合金刀具 。“軟” 涂層刀具的開發則可較好地解決此類材料的加工問題,刀具“軟” 涂層的主要成分為具有低摩擦系數的固體潤滑材料,如: MoS2、WS2、CaS2、TaS2等,在特殊使用條件下具有優良的摩擦學特性,如: 摩擦系數低、承載極限高、高溫下化學穩定性好、物性變化小、能適應 1200℃以上的工作溫度范圍和很寬的摩擦副運動速度范圍,適于在高溫、高速和大載荷等特殊環境條件下使用。目前“軟” 涂層刀具技術在國內研究較少,但“軟” 涂層刀具可應用于干切削,對阻止粘結、減小摩擦、提高刀具壽命、降低加工成本等具有重大的理論和實際意義,具有廣闊的應用前景。

結合當前涂層技術日益重要的地位和廣泛的市場需求,在吸取先進技術和設備的基礎上發展擁有自主知識產權的工業化涂層技術及設備具有極大的現實意義,這不僅需要刀具行業加強對涂層技術的重視程度,增加對涂層技術開發的投入,同時也需要大專院校與刀具企業加強溝通和交流,只有將市場、企業、院校有機地結合起來才會使國內刀具涂層技術健康的發展。

5 結語

介紹了涂層刀具的類別、性能及其應用情況,并對高速鋼涂層刀具、硬質合金涂層刀具及其對應的涂層材料進行詳細闡述;對常用的刀具涂層方法(如化學氣相沉積法、物理氣相沉積法等)進行了論述,對等離子體化學氣相沉積法及離子束輔助沉積技術兩種新的涂層方法進行了介紹;對國內外涂層技術的現狀及發展趨勢進行了分析。縱觀刀具涂層技術與設備的研發與應用的國內外現狀,該行業所體現的市場經濟專業細化分工的特征極為明顯。尖端技術主要掌握在有限的幾家公司,但隨著應用領域的不斷拓展,國內企業在引進設備的同時,積極開發自主的涂層工藝仍不失為一個明智的選擇,否則在涂層技術的推廣應用方面必將受到壟斷價格的影響,從而喪失產品的市場競爭力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息