所謂的高合金鑄鐵, 是在普通鑄鐵中加入合金元素而具有特殊性能的鑄鐵。通常加入的合金元素有硅、錳、磷、鎳、鉻、鉬、銅、鋁、硼等。常見的高合金鑄鐵有:高鉻合金鑄鐵,鎳硬鑄鐵(即高鎳合金鑄鐵或鎳鉻鑄鐵),含合金成分的抗磨白口鑄鐵等。其特點在于硬度高,耐磨性好,常作為耐磨合金鑄鐵或耐磨合金鑄鋼件,廣泛應用于機器制造、冶金軋輥,礦山機械耐磨件、化工脫硫泵、電力設備行業高鉻耐蝕泵配件、儀表工業等部門。加工此類合金鑄件方式多為車削和銑削,由于硬度高,脆性大,切削加工便成了一個問題,選擇正確的刀具材料直接影響加工高合金鑄鐵材料的生產效率,加工質量和生產成本,所以正確的選擇刀具材料至關重要。

隨著高合金鑄鐵材料的不斷發展,為實現高效率,低成本的切削加工,人們通過不斷地研究,先后推出硬質合金刀具,陶瓷刀具和立方氮化硼刀具三種刀具材料,并成為高速切削、干切削和硬切削高合金鑄鐵的三種主要刀具。

下面就通過硬質合金刀具,陶瓷刀具和立方氮化硼刀具分別對高合金鑄鐵進行加工分析。

一、硬質合金刀具加工高合金鑄鐵

對于加工高鉻合金鑄鐵,鎳硬鑄鐵(即高鎳合金鑄鐵或鎳鉻鑄鐵),含合金成分的抗磨白口鑄鐵等高合金鑄鐵,常用的硬質合金刀具牌號有YG6,YG8等,由于硬質合金刀體自身的硬度在HRC71-HRC76,高合金鑄鐵的硬度一般在HRC50以上,所以在加工高合金鑄鐵時會出現刀具不耐磨的現象,加工過程中需要頻繁換刀。如果是小批量小件或偶爾加工高合金鑄鐵時,在即可滿足工件尺寸精度和表面粗糙度要求,加工時間和刀片更換又不影響整體加工經濟效益的情況下,可選擇硬質合金刀具。

二、陶瓷刀具加工高合金鑄鐵

加工高合金鑄鐵硬質合金沒能有效解決,所以繼硬質合金刀具之后推出了陶瓷刀具。陶瓷刀具的硬度高于硬質合金刀具,并可承受2000℃的高溫,所以具有高溫化學穩定性,良好的耐磨性,陶瓷刀具切削時與金屬摩擦力小,不易產生積屑瘤,并且陶瓷刀具主要原料是自然界很豐富的氮和硅,用它代替硬質合金,可節約大量W、Co和Ta等重要的金屬,但最大的缺點是脆性大,為了提高陶瓷刀具的韌性,人們采用了添加某些元素以期提高陶瓷刀具的抗沖擊韌性和抗斷裂性能,陶瓷刀具的韌性依次增強順序為:氧化鋁陶瓷刀具—復合氧化鋁陶瓷刀具—氮化硅陶瓷刀具。相當程度上增加了陶瓷刀具的韌性、強度,但還是受其抗沖擊韌性的限制,所以一直適用于精車加工領域中,并且盡量避免斷續切削。粗加工時,由于大型鑄造高合金鑄鐵件表面會有鑄造缺陷,陶瓷刀具加工過程中容易導致刀片破損。

三、立方氮化硼刀具加工高合金鑄鐵

根據以上情況,人們又研發出立方氮化硼刀具,立方氮化硼刀具在無機非金屬材料學中,也屬于陶瓷材料中的一種,但立方氮化硼刀具的硬度比陶瓷刀具高很多,由于硬度高,與金剛石并稱為超硬材料,它有極好的高溫硬度,盡管比硬質合金刀片脆,但與陶瓷刀具相比,沖擊強度和抗破碎性能有明顯提高。

目前,立方氮化硼刀具在黑色金屬加工領域,是耐磨性能最好的刀具材料,經過論證,立方氮化硼刀具的壽命一般是硬質合金刀片和陶瓷刀具的幾倍到幾十倍,常用來加工硬度高于HRC48的難加工材料。例如我國華菱超硬立方氮化硼刀片BN-K10牌號就在加工高鉻合金鑄鐵和鎳硬鑄鐵領域取得了很好的效果,特點在于具有高硬度高耐磨性,并且耐高溫性能優異,與硬質合金刀具相比提高了加工效率,并降低了加工成本。但BN-K10牌號(如下圖)屬于焊接式立方氮化硼刀片,所以一般應用于精加工,吃刀深度在0.3mm以下。

我國華菱超硬是一家集立方氮化硼刀具(CBN刀具)研發,生產,銷售服務于一體的中國民族品牌刀具企業,一直致力于高硬度切削和高速切削領域完整的刀具產品及方案設計。目前被廣泛應用于高硬度材料,熱處理后的高硬度工件,和其他難切削材料的零件領域。在超硬刀具學術界享有很高聲譽。作為超硬刀具國產化先驅,是硬材料加工和高速切削中最知名的刀具品牌。

隨著華菱超硬對立方氮化硼刀具(CBN刀具)的不斷研究,最終研發出一款整體聚晶立方氮化硼刀片BN-K1牌號(如下圖),是專門針對高鉻合金鑄鐵,鎳硬鑄鐵(即高鎳合金鑄鐵或鎳鉻鑄鐵),含合金成分的抗磨白口鑄鐵等高合金鑄鐵材料研發,屬于非金屬粘合劑立方氮化硼刀片,其特點除了較高的硬度和耐磨性和可實現高速切削之外,還有良好的抗沖擊性和韌性,適合大批量生產加工各種高合金鑄鐵材料,粗加工和精加工均可。

下面就簡單介紹一下華菱超硬立方氮化硼刀具BN-K1牌號加工高合金鑄鐵的案例。

四、華菱超硬立方氮化硼刀片BN-K1牌號車加工高合金鑄鐵案例

(1)對于HSD75以上的高合金鑄鐵軋輥,因軋輥硬度較高,并且大件高合金鑄鐵軋輥毛坯一般會有鑄造缺陷,對刀片的抗沖擊性、耐高溫、耐磨損性能要求很高;目前,加工此類高合金鑄鐵軋輥常用立方氮化硼刀片BN-K1牌號。此刀片保持了立方氮化硼刀具硬度及耐磨性能優異之外,抗沖擊韌性較好,不易崩損,可對高合金鑄鐵軋輥拉荒粗車,能承受較大的切削深度,金屬切除率高。

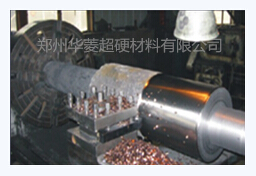

以車加工鎳鉻合金鑄鐵軋輥為例(如圖)

軋輥硬度:HSD80

加工刀具:BN-K1

切削參數:ap=4mm

Fr=1mm/r

Vc=55m/min

切削方式:干式切削。

華菱BN-K1與陶瓷刀片的效果對比如下圖:在華菱BN-K1牌號的進給量是陶瓷刀片的兩倍的基礎上,華菱BN-K1牌號的單刃壽命是陶瓷刀片的六倍,即提高了加工效率,又降低了加工成本。

(2)以BN-K1牌號斷續切削高鉻合金鑄鐵渣漿泵葉輪為例:由于高合金鑄鐵葉輪有5枚-8枚葉片,在車削外圓和端面時,存在斷續切削。BN-K1牌號刀具的車削參數為:vc=75m/min,ap=2.5-5mm,f=0.1mm/r。在車削高合金鑄鐵零件過程中,葉輪每轉一周刀具要承受5次-8次沖擊,一次走刀一個刀刃要承受3000多次沖擊。結果顯示:BN-K1牌號立方氮化硼刀具斷續切削過程中沒有產生斷裂破碎,一片刀具相當于7片陶瓷刀具,充分展現了立方氮化硼刀具的抗沖擊性,不僅降低了刀具的使用成本,車削效率也提高了5倍。

五、總結

隨著各種高合金高硬度等難加工材料的迅速發展,對切削刀具行業來說也是一種挑戰,對于刀具企業來講,只有不斷突破,不斷研究開發新型的更耐磨的且具有抗沖擊韌性的刀具材料或刀具牌號,以及適用于提高加工效率的組合刀具結構,才能盡快實現高速切削刀具國產化,進一步推動我國機械制造工業的發展。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com