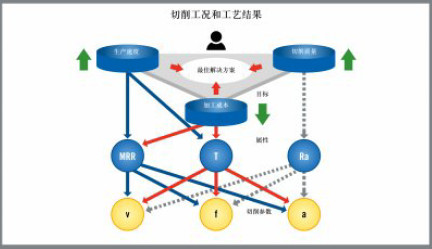

上海, 2014 年 10 月 - 加工作業的主要目的是以最低的成本生產精確的零件,從而實現最高的收益率。降低加工成本的傳統方法是使用更高的加工參數(通常以更快的切削速度為主)提高生產速度。然而,這種方法并沒有考慮到重要的成本因素,包括報廢件的費用以及生產停機時間。一種從整個流程的角度考慮生產經濟性的策略,在生產率和制造成本之間實現了最佳平衡,并且考慮了所有的成本因素。

成本控制

制造成本中的某些元素遠遠超過了制造商的控制。例如,工件材料類型和成本由最終使用的機加工部件決定, 因此制造商無法通過將渦輪發動機中的 Inconel® 鉻鎳鐵合金替換為灰鑄鐵來節省成本。同樣,工廠對機床及其維護和電力進行的投資基本上屬于固定成本,通常需要持續地償還設備貸款。人力成本相對靈活一些,但至少在短期內比較固定。所有這些成本和加工成本都必須由機加工部件的銷售收入來抵消。提高生產速度(即工件轉換為成品的速度)可以抵消固定成本。

HQ_ILL_Cutting_Conditions_And_Process_Results.jpg

更快并不意味著更好

制造商可以控制的加工工藝要素包括切削刀具所用的參數。不同的刀具、技術和策略都會影響生產速度。此外,很多車間認為,只需提高切削速度就能夠在每個周期內生產更多的零件,因此可以降低制造成本。

但實際情況并非這么簡單。提高切削速度是要付出代價的。加工速度越快,穩定性通常越差。應力,包括更高的切削力和發熱量,同樣也會影響刀具和工件。刀具的磨損會加快而且更難以預測。刀具可能會斷裂并在工件上產生劃痕,刀具磨損或振動可能會導致零件尺寸發生變化以及/或者表面質量下降。這會導致工件報廢,此成本必須從利潤中扣除。根據工件材料的價值以及部件的最終用途(例如,用于復雜航空部件的昂貴高溫合金),報廢工件可能對制造業務的總成本產生災難性的后果。此外,可靠性不佳的工藝無法在無人看管或半看管的情況下運行,因此無法節省人力成本。

提高切削速度還會直接影響刀具的使用壽命。過高的速度會加速刀具磨損并需要頻繁更換刀具。由于刀具磨損得更快,需要使用更多的刀具才能切削出同樣數量的零件。加工成本和機床停機成本的增加會導致制造成本中的理論收益減少、生產速度下降。

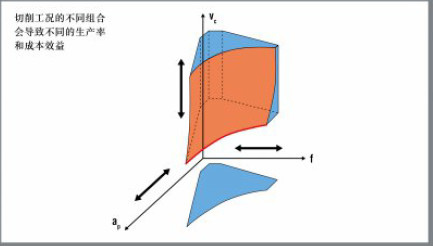

HQ_Cutting_Conditions.jpg

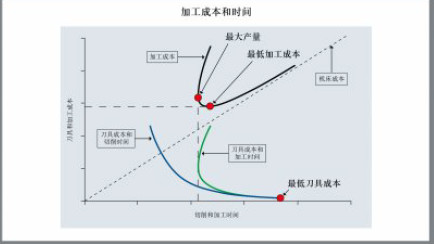

機床停機成本

更高的速度雖然會提高切削刀具的成本,但最初也能夠降低機床成本。這是因為機床可以在每個周期內生產更

多的零件,并可在機器成本固定的情況下創造更多的收入。然而,當速度超過一定程度時,機床的成本會再次

開始上升。這時,刀具壽命將會縮短,導致機床成本的下降不足以彌補快速增加的加工成本和更換刀具所需的

停機時間。此外,在某些情況下,極高的切削速度和非常高的加工參數可能會增加機床的維護成本,甚至導致

由于意外的機床故障而停機。

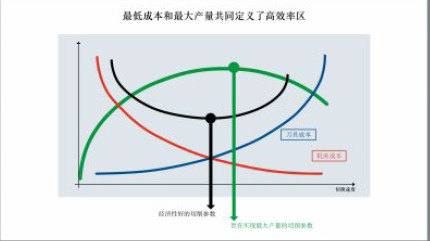

HQ_ILL_Minimum_Cost_And_Maximum_Production.jpg

最佳參數

采用更高的切削速度可以提高生產速度,但也可能導致加工成本和機床成本一定程度的增加。相反,更低的切削速度可降低加工成本和機床成本,但生產率通常會下降。

平衡的方法是適當降低切削速度,同時相應地增大進給量和切削深度。采用盡可能大的切削深度可減少所需的走刀次數,并因此縮短了加工時間。進給量也應最大化,盡管過大的進給量可能會影響工件質量和表面粗糙度要求。某些情況下,在降低切削速度的同時增大進給量和切削深度可以實現與單純提高切削速度一樣的金屬移除率水平。

當達到穩定、可靠的進給量和切削深度組合時,可以使用切削速度對加工進行最終校準。目標是提高切削速度以降低機床生產每個工件所需的成本,但加快的刀具磨損并不會過度增加刀具生產每個工件的成本。

效率模型

20世紀初,美國的機械工程師 F.W. Taylor 開發了一個用于確定刀具壽命的模型。此模型顯示,對于給定的切

削深度和進給量組合,在特定的切削速度范圍內,刀具的損耗是安全、可預測、可控制的。在此范圍內工作時,可以量化切削速度、刀具磨損和刀具壽命之間的關系。此模型將成本效益和生產率結合在一起,清晰地勾勒出了在定義最佳加工切削速度時的目標。

當切削速度較低時,切削刀具和機床成本之和可實現最高的經濟性,但生產率會一定程度地下降。另一方面,較高的切削速度可以實現最高的生產率,但會降低經濟性。在最經濟的切削速度和可實現最高生產率的切削速度之間,是高效 (HE) 切削速度。

此外,經濟問題和技術問題有時會有交集。例如,鈦合金韌性高但導熱性差,因此需要在較低的切削速度下加工,而較低的切削速度通常會降低加工成本。在這種情況下,工件的特性本身就允許采用可在生產率和經濟性之間取得平衡的加工參數。

工藝穩定性至關重要

要保持生產率和零件質量并避免產生廢品,關鍵在于建立穩定的加工工藝。全局生產經濟性的實用定義是“確保工藝的最高安全性和可預測性,同時保持最高的生產率和最低的制造成本”。

要建立穩定的工藝,需要創造一個盡可能好的生產環境。除了選擇現有的最適合工件和加工的刀具材料、鍍層和槽型外,還必須考慮優化加工 CAM 程序、刀具夾持系統以及冷卻液應用。進行工藝整合時,也應當考慮工件搬運的自動化(例如托盤或機械化零件裝卸系統),原因在于搬運毛坯零件和成品零件存貨時可能會耗用大量的停機時間。

HQ_ILL_Process_Costs_And_Time.jpg

其他問題

除了長期的生產率和經濟性目標外,制造業越來越重視相對較新的擔憂,例如環境問題。一種可實現生產經濟性的

平衡方法也有助于解決這些問題。使用較低的切削速度時,只需消耗較少的能源即可切除工件上的材料,而減小切削深度并增大進給量可進一步降低能耗。較低的切削速度可延長刀具壽命,降低刀具的磨耗,并減少處理和回收刀具的需要。由于更低的切削速度減少了發熱量,因此可以使用只需極少冷卻液或者不使用任何冷卻液的加工方式。

結論

要采用全局生產經濟性策略,需要對加工環境進行整體分析并采用與很多現有的金屬切削方法相反的思維方式。然而,一旦將這些概念付諸實施,不僅可以節省成本、提高工件質量和實現更環保的生產,同時還能夠在穩定、可靠的整體制造工藝中保持生產率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com