PCD刀具加工有色金屬的研究

2014-4-15 來(lái)源:數(shù)控機(jī)床市場(chǎng)網(wǎng) 作者:江兆周 張弘弢 董 海李

摘要:本文主要研究 PCD刀具加工有色金屬時(shí)刃口及后刀面的刃磨質(zhì)量對(duì)切削表面質(zhì)量的影響。首先對(duì) PCD刀具切削有色金屬模型進(jìn)行了分析研究, 然后分別采用金屬結(jié)合劑金剛石砂輪、樹(shù)脂結(jié)合劑金剛石砂輪和陶瓷結(jié)合劑金剛石砂輪刃磨出三把不同質(zhì)量的 PCD刀具進(jìn)行了切削對(duì)比試驗(yàn), 并用掃描電鏡對(duì)切削表面微觀形貌進(jìn)行了觀察分析, 發(fā)現(xiàn)加工有色金屬時(shí), PCD刀具后刀面與刃口刃磨質(zhì)量對(duì)切削表面質(zhì)量有著同等重要的影響作用。

關(guān)鍵詞:PCD刀具, 刃口, 后刀面, 表面質(zhì)量

1 引言

聚晶金剛石 (簡(jiǎn)稱 PCD)刀具材料具有高硬度、良好的耐磨性, 并且相對(duì)于單晶金剛石還具有各向同性、導(dǎo)電性、可焊接性及經(jīng)濟(jì)性等優(yōu)點(diǎn), 使其在加工有色金屬及難加工非金屬材料領(lǐng)域中得到了廣泛的應(yīng)用。

PCD刀具的優(yōu)良特性使其切削規(guī)律與普通刀具的切削規(guī)律有所區(qū)別, 本文就 PCD刀具加工有色金屬進(jìn)行了探討研究。

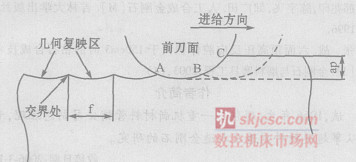

圖 1 PCD刀具切削模型

2 PCD刀具切削模型

圖 1為 PCD刀具切削模型, 總體看來(lái), 已加工表面的形成過(guò)程是刀具 AB段圓弧在工件表面幾何復(fù)映不斷重復(fù)的過(guò)程; 而對(duì)于工件表面單個(gè)刀具幾何復(fù)映區(qū)的形成來(lái)說(shuō), 它首先要經(jīng)過(guò)刀具刃口的擠壓, 然后產(chǎn)生彈性恢復(fù), 與刀具后刀面完全相接觸 (其接觸面域如圖 2所示 ), 最終在后刀面給其施加的法向力和摩擦力的作用下發(fā)生塑性變形和彈性變形, 流離刀具后刀面形成加工工件表面。

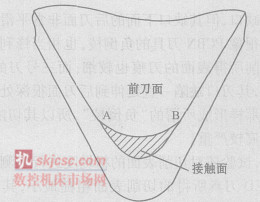

圖 2 刀具后刀面與工件接觸面域

從上述分析可知, 單個(gè)幾何復(fù)映區(qū)內(nèi), 已加工表面最終是在與刀具后刀面相互作用下形成的。對(duì)于普通刀具, 由于刀具材料的硬度、耐磨性及后刀面光潔度不夠, 這種相互作用增大了刀具與工件間的摩擦, 最終是加速了刀具的磨損, 降低了加工表面質(zhì)量, 而 PCD刀具后刀面一般相當(dāng)光滑, 且 PCD材料具有高的硬度及耐磨性, 所以 PCD刀具的后刀面對(duì)加工工件表面起著熨壓的重要作用, 特別是在切削有色金屬時(shí), 由于材質(zhì)較軟, 彈塑性較大, 這種熨壓作用尤為突出, 所以 PCD刀具的后刀面刃磨質(zhì)量直接影響著加工工件表面質(zhì)量。但是, 在工件表面刀具幾何復(fù)映區(qū)的交界處, 加工工件表面與后刀面的接觸面積幾乎沒(méi)有, 如圖 2所示,工件表面刀具幾何復(fù)映區(qū)的交界處應(yīng)只與 A、B點(diǎn)刀刃相接觸, 而不與后刀面接觸, 即 A、B附近處的刀刃質(zhì)量直接決定了工件上刀具幾何復(fù)映交界處附近表面的加工質(zhì)量。

3 切削試驗(yàn)

試驗(yàn)在普通車床 CA6140上進(jìn)行, 采用三把不同刃磨質(zhì)量的 PCD刀具進(jìn)行了切削加工表面質(zhì)量對(duì)比試驗(yàn)。

3 . 1 切削用刀具

試驗(yàn)用三把 PCD刀具的刀坯為英國(guó) DeBeers公司生產(chǎn)的表面已拋光的 010系列, 分別用金屬結(jié)合劑金剛石砂輪、樹(shù)脂結(jié)合劑金剛石砂輪和陶瓷結(jié)合劑金剛石砂輪刃磨而得, 記為一號(hào)刀、二號(hào)刀、三號(hào)刀。其幾何參數(shù)均為 γ0= 0°、α0= 6°、λs= 0°、Kγ= 45°、Kγ =45°、rε= 0.4mm。

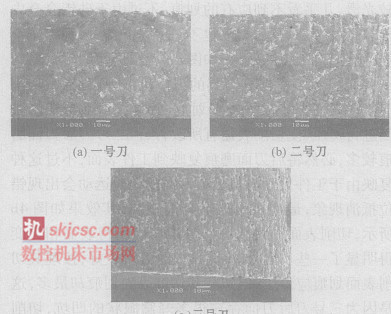

圖 3為三把 PCD刀具刃口及后刀面掃描電鏡圖。

如圖 3a所示, 一號(hào)刀刃口在右側(cè)靠近刀尖處出現(xiàn)了較大的沖擊缺口, 但總體來(lái)說(shuō)一號(hào)刀的刃口仍比較平直,而且在三把刀中其后刀面最光滑, 表面質(zhì)量最好。由圖 3b可見(jiàn), 二號(hào)刀后刀面存在較多磨痕, 而且磨痕已經(jīng)延伸到了刃口, 若從前刀面看, 其刃口呈鋸齒狀。圖3c為三號(hào)刀的刃口和后刀面的微觀形貌圖, 與前兩把刀相比, 三號(hào)刀的刃口非常平直, 幾乎沒(méi)有缺陷, 質(zhì)量最好, 而其后刀面雖然也較平整, 但卻出現(xiàn)了較多凹坑, 這些凹坑嚴(yán)重破壞了 PCD材料的結(jié)構(gòu)性能, 所以三號(hào)刀的后刀面質(zhì)量最差。

3 . 2 工件材料

本試驗(yàn)采用加工工件為含硅量 10 % 的薄鋁管。

薄鋁管便于制備樣品從而實(shí)現(xiàn)對(duì)切削加工表面形貌進(jìn)圖 3 切削用刀刃口及后刀面微觀形貌行掃描電鏡觀察。

4 試驗(yàn)結(jié)果及分析

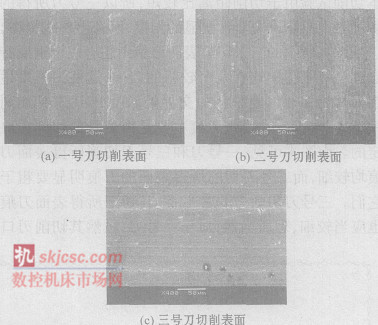

圖 4為三把 PCD刀具切削鋁管所得切削表面形貌圖, 三把刀切削鋁管時(shí)切削用量均為 v=53.5m /min ; f= 0.1mm /r ; ap= 0.1mm。由于鋁管直徑較小以及受機(jī)床性能限制, 所以切削速度選得比較低。

圖 4 加工工件表面掃描電鏡圖

由圖可見(jiàn), 在一個(gè)刀具幾何復(fù)映區(qū)內(nèi), 一號(hào)刀所得切削表面相當(dāng)光滑, 幾乎看不到劃痕; 二號(hào)刀所得切削表面的劃痕則較為明顯; 三號(hào)刀所得切削表面的劃痕則非常明顯。由 PCD刀具的切削模型可知, 工件表面單個(gè)刀具幾何復(fù)映區(qū)的形成首先要經(jīng)過(guò)刀具刃口的擠壓, 對(duì)于一號(hào)刀, 其刀尖處存在較大缺口, 可能在切削表面留下較大劃痕, 但 PCD刀具的后刀面對(duì)切削表面有熨壓作用, 一號(hào) PCD刀具的后刀面表面質(zhì)量好, 光潔度高, 所以較軟的鋁工件表面經(jīng)其熨壓后, 表面變得較光滑, 幾乎看不到應(yīng)有的劃痕, 不過(guò)由于硅鋁合金中Si粒子的存在, 且后刀面也不是完全光滑, 因此熨壓不能達(dá)到完全理想的效果, 如圖 4a所示仍隱約可以看到一些劃痕。二號(hào) PCD刀具的刃口呈鋸齒狀, 因此切削時(shí)工件表面必然留下較多劃痕, 接著后刀面對(duì)切削表面進(jìn)行熨壓, 使切削表面有所改善, 但二號(hào)刀后刀面磨痕較多, 必然將后刀面磨痕復(fù)映到工件表面, 不過(guò)這種復(fù)映由于工件表面與刀具后刀面的相對(duì)運(yùn)動(dòng)會(huì)出現(xiàn)錯(cuò)位抵消現(xiàn)象, 最終表面也不會(huì)很糟糕, 其效果如圖4b所示, 切削表面的劃痕與一號(hào)刀切削所得表面相比變得明顯了一些。三號(hào) PCD刀具的刃口較好, 按理其切削表面劃痕應(yīng)最少, 但實(shí)際其切削表面劃痕卻最多,這是因?yàn)槿?hào)刀后刀面存在很多蜂窩眼狀的凹坑, 切削時(shí), 加工工件表面材料在后刀面熨壓作用下發(fā)生彈塑性變形, 由于加工工件材料鋁較軟, 必然使其在塑性流動(dòng)過(guò)程中被強(qiáng)行壓入后刀面的凹坑中, 發(fā)生機(jī)械鑲嵌作用, 這些鑲嵌材料經(jīng)過(guò)不斷的擠壓后將變得很硬,并在突出后刀面形成微刃劃傷切削加工表面, 最終這些鑲嵌材料可能會(huì)帶著部分刀具材料脫落, 同樣這些脫落顆粒也將劃傷加工工件表面或嵌入在切削表面上, 本切削試驗(yàn)由于切削距離比較短, 所以三號(hào)刀所得的切削表面只是出現(xiàn)非常明顯的劃痕, 而未出現(xiàn)殘留物。

圖 4所示的三張切削表面形貌圖還有一個(gè)重要特點(diǎn)就是每張圖中均有幾個(gè)較粗的刀痕, 這些刀痕發(fā)生在刀具相鄰幾何復(fù)映區(qū)的交界處。由 PCD刀具切削模型的分析可知, 這些刀痕主要是由刀具的切削刃決定的。由圖 4可見(jiàn), 一號(hào)刀和三號(hào)刀切削所得表面刀痕均較細(xì), 而二號(hào)刀切削所得表面的刀痕明顯要粗于它們。三號(hào)刀切削刃非常平直, 其切削所得表面刀痕也應(yīng)當(dāng)較細(xì), 理所當(dāng)然; 對(duì)于一號(hào)刀, 雖然其切削刃口存在一些缺口, 但其缺口下面的后刀面非常平滑, 所以這些缺口很像 PCBN刀具的負(fù)倒棱, 也相當(dāng)鋒利, 因而一號(hào)刀切削所得表面的刀痕也較細(xì); 而三號(hào)刀的刃口呈鋸齒狀, 其刃口缺陷一直延伸到后刀面很深處, 不能像二號(hào)刀那樣形成所謂的 ?負(fù)倒棱?, 所以其切削所得表面的刀痕較嚴(yán)重。

另外, 試驗(yàn)還對(duì)切削表面的粗糙度進(jìn)行了測(cè)量, 發(fā)現(xiàn)一號(hào) PCD刀具所得的切削表面粗糙最小, 其 Ra為0.9122μm, 而二號(hào)和三號(hào) PCD刀具所得切削表面的粗糙度則大小相當(dāng), 它們的 Ra分別為 0.9769μm 和0.9755μm。由此可見(jiàn), 刀具幾何復(fù)映區(qū)交界處的刀痕及復(fù)映區(qū)內(nèi)的劃痕綜合決定了加工工件表面的粗糙度。雖然二號(hào) PCD刀具所得切削表面的劃痕較三號(hào)刀要輕微, 但其切削刀痕較嚴(yán)重, 最終二號(hào)刀和三號(hào)刀一樣, 其切削表面的粗糙度都不理想。

5 結(jié)論

PCD刀具加工有色金屬時(shí)刀具刃口及后刀面質(zhì)量對(duì)加工工件表面質(zhì)量有著同等重要的影響作用, 它們共同決定了切削表面的質(zhì)量。刃口質(zhì)量越高, 在工件表面刀具幾何復(fù)映區(qū)交界處留下的刀痕則越細(xì), 切削表面質(zhì)量越高; 后刀面質(zhì)量越高, 在工件表面刀具幾何復(fù)映區(qū)內(nèi)留下的劃痕就越少, 切削表面質(zhì)量越高。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年7月 新能源汽車銷量情況

- 2025年7月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年7月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年7月 軸承出口情況

- 2025年7月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年7月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別