硬質合金孔加工刀具的技術進展

2014-4-8 來源:數控機床市場網 作者:

摘要: 簡要介紹了現代制造技術中常用孔加工刀具的種類、 硬質合金刀具的材料與制備。以鉆頭為例, 分析了刀具參數、 刃磨、 刃口鈍化技術對切削性能的影響, 綜述了硬質合金孔加工刀具技術的發展趨勢。

關鍵詞: 孔加工; 硬質合金刀具; 技術進展

1 引言

隨著機械制造業的不斷發展, 尤其是近年來我國汽車、航空、軍工、模具等行業的快速發展, 對金屬切削加工刀具的需求不斷增大, 同時, 對刀具制造質量的要求也大大提高。在機械零件的切削加工中,孔加工占有較大比重, 約占機械零件加工總量的1/ 3[ 1]。硬質合金孔加工刀具因具有高切削速度、高加工效率、高耐用度和高可靠性等顯著特點, 獲得了越來越廣泛的應用。隨著數控機床、加工中心等現代加工設備的大量使用, 以及生產的自動化及高效化, 這種趨勢將更趨明顯。據國外統計資料顯示, 在孔加工刀具的總產值中,硬質合金刀具的比例在不斷增大。目前, 與工業發達國家相比, 我國硬質合金孔加工刀具在產品質量、刀具結構設計、刀具刃磨技術等方面尚存在較大差距, 制約了我國硬質合金孔加工刀具的發展, 影響了我國硬質合金孔加工刀具產品( 尤其是高端產品) 的市場占有率。因此, 努力提高硬質合金孔加工刀具的設計、制造和刃磨技術,對于提高我國孔加工的質量和效率、增加硬質合金孔加工刀具的國內外市場份額具有重要意義。

2 硬質合金孔加工刀具技術

2. 1 常用的孔加工刀具類型

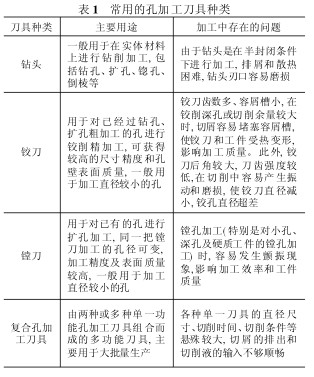

機械零件上需要加工的孔通常包括直孔、階梯孔、成型孔、具有特殊要求的孔等各種形式。根據零件的功能不同, 對不同結構的孔有不同的尺寸精度和表面質量要求。在機械加工中, 可以根據孔的結構和技術要求, 采用不同的孔加工方法, 如鉆削、鉸削、鏜削等。常用的孔加工刀具種類如表 1 所示。

孔加工刀具的共同特點是: 由于受孔徑限制, 又是在工件內部加工, 刀具的強度及剛性較差、排屑及冷卻潤滑困難。因此, 為了提高孔加工的生產效率、加工精度和刀具壽命, 就必須合理選擇刀具材料, 采用先進的刀具設計和制造技術。

2. 2 硬質合金刀具材料與制備技術

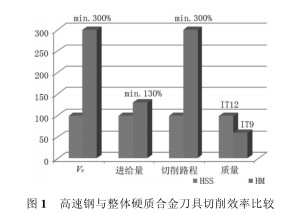

鉆頭、鉸刀和鏜刀的主要材質為高速鋼( HSS)和硬質合金(HM) 。高速鋼刀具的特點是刃口鋒利、韌性好; 硬質合金刀具硬度很高, 但韌性較差。高速鋼與整體硬質合金刀具切削效率的比較見圖 1。可以看出, 硬質合金刀具在切削速度、加工質量及切削效率上都優于高速鋼刀具。

隨著電子技術、精密機械工程、微型機械加工和金屬成型技術的發展, 傳統的硬質合金刀具材料已不能滿足加工要求, 細晶粒、超細晶粒硬質合金的使用越來越多。制造超細晶粒及納米晶粒硬質合金材料的關鍵是生產出超細粉、納米粉以及在燒結時防止WC 晶粒長大。美國Nanodyne 公司用噴霧干燥轉化工藝大量生產各種規格的WC2Co 混合粉, 其中最小粒度可達 20- 50nm。日本住友和東京鎢公司用WO3+ C 直接碳化法生產出粒度 0.1- 0.2μm 的 WC粉。美國Dow 公司用快速還原碳化法大規模、低成本生產粒度0.2μm 的 WC 粉。雖然目前已能在實驗室制備出粒度幾納米的 WC 粉及 WC2Co 混合粉, 但由于在燒結過程中 WC 粒子的長大, 還不能生產出粒度 0.1μm 的納米晶粒硬質合金。為解決這一問題, 可采用快速加熱、短時保溫等工藝措施, 使WC 粒子來不及長大, 或添加抑制劑阻止 WC 粒子長大。日本住友煤炭開采株式會社研制的 DR. SIN -TER1000 系列電火花等離子燒結設備, 適合開發生產多種新型材料, 包括超細晶粒乃至納米晶粒硬質合金。韓國Seung I Cha 等人采用 WC- 10Co 納米復合粉進行了放電等離子燒結制備超細硬質合金材料的研究, 對材料微觀結構和機械性能的分析結果表明, 在燒結溫度為 1000° 時, 燒結體即可完全致密化, 無需添加抑制劑, 且合金的晶粒尺寸小于300nm, 這是傳統燒結工藝無法達到的。

2. 3 硬質合金孔加工刀具參數

在孔加工中, 應用最廣泛的加工方式是鉆削加工。本文以鉆頭為例, 說明刀具參數對加工質量和刀具壽命的影響。影響鉆頭切削性能的因素很多,如鉆頭的前角、槽型、后角、螺旋角、橫刃等, 這里對鉆頭的槽型及后角進行分析, 說明其對切削性能的影響。

(1) 槽型

鉆頭的槽型對其容屑、斷屑、排屑性能以及剛度、切削穩定性等都有很大的影響。設計硬質合金鉆頭槽型時, 需要根據不同的被加工材料和表面質量要求, 合理設計槽型結構, 以滿足斷屑要求。近二十年來, 斷屑槽的槽型結構不斷改進, 相繼開發出了直線刃、折線刃、曲線刃與曲面型、多面型凸起、凹坑型等型面相結合的斷屑槽, 槽型曲面越來越復雜, 斷屑性能也隨之不斷提高。例如, 吳新涼等人對幾種典型的復合式槽型結構( 包括雙槽結構、刀尖部分槽背向前突起及波浪形槽背結構) 進行了斷屑試驗研究, 結果表明, 復合式斷屑槽兼具各種簡單槽型的優點, 提高了刀具的斷屑性能。龍新延等人建立了切削過程的仿真模型, 分析了刀具斷屑槽型參數凸臺高度和斷屑槽寬深比( Wn/ H) 對切削過程的影響, 證明 Wn/H 的變化對切屑折斷的影響較大, 在以小進給量切削加工塑性好的材料時, 可選擇凸臺高度較大的刀具斷屑槽型。

(2) 后角

鉆頭的后角能減小工件加工表面與主后刀面之間的摩擦力。應根據不同的被加工材料、刀具種類以及刀具直徑來選擇不同的刀具后角。一般而言,后角隨著刀具直徑的增大而減小, 加工塑性材料和精加工時應選用較大的后角; 加工脆性材料和粗加工時應選用較小的后角。目前, 國內外硬質合金鉆頭的后角根據后刀面型式的不同, 分為一個后角和兩個后角兩種型式。AHNO刀具有限公司針對不同的工件材料來選取后刀面型式: 加工鋼件時, 一般采用雙弧面型式, 后角取 7°- 12°; 加工鑄鐵、鋁合金時, 采用四平面型式, 第一后角取 6°-10°, 第二后角取 20° 。生產實踐證明, 選取合適的后刀面型式, 可以提高刀具的防干涉能力和加工效率。

2. 4 硬質合金刀具的刃磨及刃口鈍化

近年來, 隨著中、小批量生產對生產效率、自動化程度以及加工中心性能的要求不斷提高, 刀具刃磨技術、多軸數控刀具刃磨設備的發展帶動了孔加工刀具的發展, 其中最典型的就是, 在機械生產中已應用多年、使用最為廣泛的整體結構鉆頭刃磨技術逐漸成熟, 通過對鉆頭刃口的修磨和強化, 改善了鉆削加工條件。

(1) 刃磨

金屬切削刀具的刃磨既是刀具制造中的最后一道工序, 也是刀具重磨最重要的工序。刀具刃磨決定了刀具切削部分的形狀及其幾何精度, 是保證刀具切削性能和產品質量的關鍵。

一汽解放汽車廠引進數控萬能工具磨床對刀具進行刃磨, 該機床采用五軸數控系統, 對鉆頭的切削刃部進行鏟磨, 通過改進鉆頭的鉆尖幾何角度, 嘗試提高鉆頭使用壽命, 經過多次試驗后發現, 在鋒角為130° 左右時加工平穩性最好, 加工工件的數量和質量明顯提高。在對鉆頭橫刃進行處理時, 采用大量切除方式鏟磨橫刃, 縮短橫刃寬度, 使鉆心的橫刃與主切削刃接近十字交叉, 減小了鉆削中的軸向力和轉矩。郭延文等人將鉆頭后刀面刃磨成雙曲面,形成 S 型橫刃, 與錐面麻花鉆相比, 這種鉆型的軸向力平均下降了24%, 扭矩平均下降了 25%, 鉆孔的定心性和刀具耐用度都得到了改善。

(2) 刃口鈍化

經普通砂輪或金剛石砂輪刃磨形成的刀具刃口, 存在不同程度的微觀缺口。通過對刀具刃口進行鈍化, 能有效提高刃口強度、刀具壽命和切削過程的穩定性。現代高速加工和自動化機床對刀具的切削性能和穩定性提出了更高要求, 特別是涂層刀具,在涂層之前必須經過刃口鈍化處理, 才能保證涂層的牢固性和使用壽命。K. D. Bouzaki 等人采用有限元仿真與試驗相結合的方法, 分析了刀具刃口鈍化半徑對涂層刀具壽命的影響。Yung- Chang Yen 等人采用有限元仿真方法, 研究了刀具刃口半徑對切削力、切削溫度等加工要素的影響。劉月萍通過有限元仿真與試驗相結合的方法, 研究了銑削鈦合金Ti6Al4V 刀具的不同刃口鈍化結構及表面質量完整性。刃口鈍化技術是提高刀具壽命、減少刀具消耗的有效措施, 在經濟性和技術性兩方面都行之有效。

3 硬質合金孔加工刀具的發展趨勢

3. 1 硬質合金刀具材料

隨著機械加工技術的不斷發展, 對孔加工的要求日益提高, 特別是在大批量的孔加工中, 為了獲得高精度的孔軸配合, 對孔的尺寸精度、幾何形狀及表面粗糙度提出了更高要求, 而傳統的硬質合金刀具材料已難以滿足大批量、高精度、高效率生產的需要。納米硬質合金刀具是能夠適應這種需要的一種精密孔加工刀具。但是, 由于生產工藝不成熟、價格昂貴以及燒結過程中納米晶粒容易瘋長等原因, 迄今世界上還沒有一家公司能實現粒度 100nm 硬質合金材料的工業化規模生產。因此, 今后還需要進一步研究納米硬質合金材料的工業化生產與應用。此外, 國內在結合劑以 Ni 代 Co 上的研究主要集中在礦用硬質合金方面, 在硬質合金刀具材料方面還沒有開發出正式牌號, 因此, 還需要對材料的高溫性能、耐磨性以及抗崩刃性等一系列問題進行深入、系統的研究。

3. 2 刀具涂層技術

由于孔加工技術的快速發展, 涂層硬質合金鉆頭、 鉸刀等孔加工刀具的使用量大幅增加, 此外, 隨著對刀具重磨要求的提高, 越來越多的重磨刀具需要進行重新涂層, 使涂層技術的應用有了更廣闊的前景。由于單一涂層材料難以滿足提高刀具綜合性能的要求, 因此涂層成份將趨于多元化、復合化。德國Guhring 公司和瑞士Vilab 公司聯合開發了MOVIC 涂覆技術( 類似于表面處理技術) , 制備出的涂層主要由二硫化錳材料構成, 具有很好的潤滑性能( 不粘結) , 該技術正在繼續開發和推廣運用之中。成都工具研究所開發的 Ti-C-N-O-Al 和Ti-C-N-B 兩個系列共三種高性能多元復合涂層, 具有較好的復合機械性能和優良的切削性能。豪澤技術涂層進一步發展了其高功率脈沖磁控濺射技術(HIPIMS 和 HIPIMS+ ), 為改善涂層刀具的精度提供了更多機會。今后的發展趨勢是, 通過工藝、材料和結構創新, 進一步改進各類涂層的性能, 如將多弧工藝與濺射工藝相結合, 優化涂層結構, 開發多層涂層以提高其韌性和結合力, 添加合金元素(如鉻、鋯、釩、硼、鉿、硅等), 提高涂層的硬度、韌性、化學穩定性、潤滑性等, 同時努力開發納米多層涂層。

3. 3 刀具表面微觀質量

隨著現代刀具制造技術的發展, 對刀具表面質量的要求越來越高, 要求刀具的刃口及排屑槽表面非常光滑。提高刀具磨削質量, 減少排屑槽表面的細小裂紋, 能有效減少應力集中, 防止在加工過程中發生崩刃。同時, 排屑槽表面越光滑, 切屑流動就越順暢, 切屑的溫升也越低, 刀具就可以采用較高的切削速度, 并能提高刀具壽命。由于孔加工刀具( 特別是深孔鉆) 在加工中排屑比較困難, 因此要求刀具排屑槽具有較高的表面微觀質量, 使切屑能快速排出,從而提高孔加工的精度。國外利用磨料超聲振動研磨技術, 來提高刀具排屑槽的表面光潔度, 當排屑槽表面粗糙度值達到 R a0.08- 0.02μm 時, 可以獲得很高的孔加工精度, 還能將切削效率提高 10% , 國內也將致力于這方面技術的研究與開發。

4 難加工材料刀具技術

為了滿足機械產品向高性能、多功能、高質量的方向發展, 以及產品結構輕量化、零件尺寸微型化的需求, 具有高硬度、高韌性和高耐磨性的難加工材料(如鈦合金、鎳基合金、超耐熱合金、陶瓷等) 的使用越來越多。能否高效加工這些材料, 直接關系到我國汽車、航空航天、能源等重要工業部門的發展和制造業的整體水平的提升, 也是對切削加工技術的最大挑戰。在難加工材料的孔加工中, 切削軸向力大,鉆頭等刀具磨損劇烈、易產生較大撓曲, 導致鉆孔偏斜, 影響鉆孔精度。因此, 需要大力發展具有優異耐磨性和較低摩擦系數的硬質合金刀具材料, 選擇與難加工材料特點相適應的前角、后角、切入角等刀具幾何形狀, 并對刃尖進行適當鈍化處理, 以提高切削性能、延長刀具壽命。

5 結語

孔加工是機械加工中不可或缺、應用廣泛的基礎加工技術, 對產品的質量、成本等具有重要影響。

隨著產品的小型化和高性能化, 對孔加工技術的要求越來越高, 為了充分發揮數控加工、高效加工、自動化加工等現代加工技術的優勢, 孔加工刀具必須滿足高切削速度、大進給量、大切深、刀具壽命長等苛刻要求。硬質合金孔加工刀具因具有高速度、高效率、高壽命、高可靠性等優勢, 正取代高速鋼刀具,成為孔加工的主流刀具。隨著硬質合金材料細化、涂層技術的發展, 以及刀具表面微觀質量的提高, 孔加工的質量和效率將會進一步提高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息