碳纖維復合材料手工制孔刀具和工具的選擇方案

2014-1-24 來源:數控機床市場網 作者:羅海勇 鄭偉 涂卿

[摘要 ] 目前,碳纖維復合材料正廣泛應用于飛機制造,而裝配中制孔是重要的一環,因此,選擇合適的刀具和工具是保證制孔質量的前提。國內各公司采用的工具和刀具各不相同,為提高復合材料的制孔技術,應從眾多實際應用實例中總結出更優的選擇方案。

關鍵詞: 刀具 工具 選擇方案 碳纖維復合材料

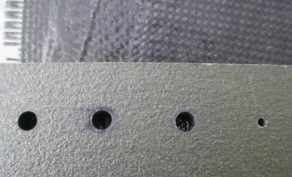

現今生產中用途廣泛的復合材料主要分為玻璃纖維復合材料和碳纖維復合材料,而碳纖維復合材料所具有的高強度、高剛度、抗疲勞性能好、耐高溫性好等優點,使其在飛機設計、制造上具有更好的優勢和應用。隨著碳纖維的廣泛應用,隨之也帶來了碳纖維復合材料在加工和裝配上的問題。此時,碳纖維復合材料的缺點更加的凸顯出來,成為了鉆孔、裝配的主要問題來源。在碳纖維復合材料鉆孔時主要克服碳纖維復合材料結構的高強度、高硬度、導熱性差、各向異性、層間強度低等難題。同時,在鉆孔的過程中也極易出現材料燒傷、毛刺、分層、撕裂等缺陷,別是刀頭出口端更容易引起撕裂等現象(圖 1) 。

圖1 刀頭出口端撕裂

在無法進行重新修復的情況下可能導致部件的報廢,造成重大的損失。

1 碳纖維復合材料的加工問題的提出

當前,國內外通用飛機越來越多地采用復合材料,特別是在輕型通用飛機上的應用更加廣泛。公司目前所研制的輕型飛機也采用全碳纖維復合材料結構,飛機的機翼(包括翼梁、桁條和蒙皮)、機身、尾翼、蒙皮、油箱、發動機艙都是采用復合材料。同時,在低成本化的指導下,采用更經濟的加工、裝配工藝成了必須的選擇。因此,如何協調解決好碳纖維復合材料的制孔和裝配問題,是提高生產效率和降低生產成本的關鍵所在,也是提高飛機制造質量必需要解決好的問題。

2 碳纖維復合材料手工制孔工藝技術

目前,在碳纖維復合材料手工制孔中,主要需解決刀具類型和工具類型的選擇。

2. 1 鉆孔前的準備

鉆孔前,在有條件的情況下,都需要在刀頭出口端貼上鋁基膠帶或頂上木塊,這樣也可以有效地避免出口劈裂。

2. 2 刀具棒料和涂層的選擇

針對碳纖維復合材料在加工中表現出的高硬度、導熱性能差等特點,刀具的材質應選用硬質合金棒料,表面采用氣相沉積金剛石鍍膜 (CV D)或聚晶金剛石鍍膜(PCD)涂層。經過制孔試驗表明,采用 2700r/m in 的CP7300 氣鉆鉆制 4m m 厚的板材時,帶涂層的硬質合金鉆頭可以鉆制 50~60 個孔,在出現進給困難后,通過利用砂輪磨削刃口后, 可繼續鉆制 15~20 個孔。而普通的高速鋼 (H SD) 刀具則基本無法完成制孔,其刀頭在復合材料制件的表面上出現打滑現象,其刀具本身也容易出現燒傷。

2. 3 刀具刃型的選擇

目前,復合材料制孔采用的刀具主要分為匕首鉆、麻花鉆和金剛砂涂層擴孔鋸。

2. 3. 1 匕首鉆

采用鉆、絞一體化設計,進給工作的刀頭的型式大致相同,排屑部分有的采用直刃,國內代表為廈門金鷺公司的直刃上首鉆(圖 2),也有采用螺旋刃的,國外代表公司為Sandvik。當采用匕首鉆配合 CP7300 手動氣鉆進行手工制孔時,其制取的孔壁、刀頭進口端及出口端的質量良好,能滿足工藝要求,同時也基本能保證質量的穩定性。

圖2 直刃匕首鉆

此類匕首鉆螺旋角為 90,在鉆尖處沒有橫刃存在,刀具與材料接觸面積小,鉆孔過程中所產生的熱量少,能夠有效避免材料燒傷現象。但其排屑槽為直槽,不能有效排出金屬切屑,僅適用于純復合材料夾層上的鉆孔,并不適合于復合材料與金屬材料夾層。對于直徑φ>14m m 的孔也不適合采用匕首鉆,特別是鉆制厚度H<3m m 的薄板時,匕首鉆的刀頭長度超過板厚,刀具直徑過大,給予板材的橫向力比較大,造成鉆出的孔成梅花形或五角星形,建議鉆制直徑φ>14m m 的孔時采用金剛砂涂層擴孔鋸(圖 3)。

圖3 匕首鉆制孔效果

2. 3. 2 麻花鉆

采用倪志福式多刃刀頭的麻花鉆在制取 3m m 以下碳纖維板材時,其制孔質量良好,進行的孔不易出現梅花形,圓度好。在對 3m m 以上厚的板材進行的制孔試驗中,其制孔質量無法保證,其刀具刃口特別鋒利,容易造成磨損,當鉆制金屬與復合材料夾層板時,更容易造成崩刃(圖 4)。

圖4 金剛砂涂層擴孔鋸

2. 3. 3 金剛砂涂層擴孔鋸

當鉆孔直徑φ>14m m 時,同時孔的精度為自由公差時,可采用金剛砂涂層擴孔鋸,金剛砂涂層擴孔鋸能很好地克服碳纖維復合材料的高硬度的特點。試刀試驗表明,當用 900r/m in 鉆配合φ43m m 擴孔鋸進行鉆削時,能順利地切入板材進行鉆削,在鉆孔完成后,測得其孔徑為φ42. 90m m ,同時其孔壁質量良好,滿足工藝要求。

需要注意的是,當使用擴孔鋸進行制孔時,通常鉆制的孔徑比較大。產生的切削阻力也更大,需要提供的進給力比較大,當鉆制的板材厚度 H>10m m 時,人工鉆制比較困難,因此,可以采用下文中推薦的自動進給鉆來制孔。

3 工具的選擇

手工制孔時,對于直徑小于 14m m 的孔,一般采用的是匕首鉆配合鉸刀來完成,為了確定選擇工具的轉速的合理范圍,分別做了如下幾個對比試驗。

3. 1 試驗方案如下

A :20000r/m in 氣鉆,φ3m m 硬質合金匕首鉆,3m m厚單向帶 / 10m m 厚編織帶;

B :6000r/m in 氣鉆,φ3m m 硬質合金匕首鉆,3m m厚單向帶 / 10m m 厚編織帶;

C :6000r/m in 氣鉆,φ6. 35m m 匕首鉆,6m m 厚單向帶,1 層 / 3 層鋁基膠帶;

D :900r/m in 或 3200r/m in 氣鉆,金剛砂涂層孔鋸φ43m m ,13m m 編織帶。

3. 2 試驗結果分析

當采用 A 組合試驗時,由于轉速過高,穩定性差,特別在鉆削 3m m 以下薄板時,工人來不及調整鉆頭位置,容易造成偏移,致使孔徑過大,超過理論要求。而在鉆削 10m m 厚的編織帶板材時,由于板太厚、手工垂直度不夠、轉速太快,從而發生了刀具斷裂現象。

當采用B組合試驗時,由于工具轉速低于6000r/m in 時 (可通過調節進氣量),手持氣鉆能獲得較好的穩定性,孔的加工效果較好,孔壁、孔徑都滿足工藝要求,初步說明在采用手動工具加工時宜采用轉速不高的氣鉆。

當采用 C 組合試驗時, 在出口端貼上 3 層鋁基膠帶時比貼 1 層鋁基膠帶制孔的出口端質量好,可以看出在出口端貼膠帶能起到比較好的保護效果。

當采用 D 組合時,此試驗采用同一種孔鋸,用不同轉速氣鉆進行鉆削。當使用 3200r/ m i n 的氣鉆進行鉆削時,由于鉆削的直徑比較大,孔鋸在板材表面產生打滑,不利于切屑。在未貼鋁基膠帶時出刀口質量不好,存在劈裂現象。而當使用 900r/ m i n 氣鉆進行鉆削時,能順利地切入板材進行鉆削。但是由于板材很厚,當切削進入6m m 深時,鉆削阻力非常大,鉆削很費力、費時,同時,散熱也極其不好,容易燒傷材料。由于試驗時,精度未重點考慮,利用擴孔鋸的引導桿從反面鉆削,可以使鉆削省力很多。當精度要求高時,由于手動氣鉆不穩定,建議采用自動進給鉆加工(圖 5,圖 6),其液壓裝置能精確控制進給速度,從而能保證穩定性,提高鉆孔效率。

圖5 C 組合制孔試驗板

圖6 自動進給鉆

4 輔助工具及材料的選擇

4. 1 便攜式垂直套

在用手工氣鉆鉆孔時,由于人工手持時通過自己肉眼判斷有誤差,且氣鉆轉動時手會產生不同程度的抖動,再遇上材料夾層厚度較厚時,手工鉆孔的垂直度很難保證,鉆孔的穩定性進一步降低,將大大增加孔加工缺陷的產生。因此,在有條件的情況下,手工鉆孔應使用便攜式垂直器鉆孔,以起到穩定刀具的作用,從而增加鉆孔過程中的穩定性。

4. 2 鉆孔出口墊板

刀頭出口端是最容易產生缺陷,如撕裂、分層、毛邊等缺陷的位置。在刀頭出口端貼上幾層鋁基膠帶,然后用平頭木塊、夾布膠木或鋁板等頂住出口端,可有效減少出口端孔缺陷的產生。

5 結束語

隨著碳纖維復合材料的廣泛應用,其制孔技術也在逐步提升,本文是基于目前飛機生產過程中所采用的方法作了如下初步的結論:

(1)碳纖維復合材料制孔盡量采用硬質合金或帶金剛石涂層的(常見為氣相沉積金剛石鍍膜(CV D)或聚晶金剛石鍍膜(PCD)硬質合金刀具) ;

(2)刀具鉆孔時的轉速和進給:小直徑孔選擇中轉速工具和較大進給量,大孔選擇低轉速工具和降低進給量,氣鉆轉速優先選擇 2000~6000r/ m i n;

(3)在碳纖維復合材料薄板(3m m 以下)上制孔時,宜采用更鋒利的倪志福式多刃刀頭的硬質合金麻花鉆;

(4)在碳纖維復合材料板材制取超過φ14mm 的孔時建議采用金剛砂涂層孔鋸。氣鉆轉速低于 3200r / mi n;

(5)在每次鉆孔時均需在出刀位置貼上鋁基膠帶,出口端用鋁塊、夾布膠木等頂住。

提高復合材料制孔技術的水平,對于提高飛機復合材料制造質量和企業生產效率有明顯的成效,對加快和促進復合材料在國內航空制造業的應用具有重要推動作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com