管螺紋車床床身的減振結構優化

2020-6-16 來源:沈陽工業大學 長慶油田分公司 作者:胡振 馮欣 楊赫然 孫飛 張妮妮

摘要:管螺紋車床系統的剛度與方向系數對車床穩定性有影響。以 SCK230型數控螺紋修復車床為研究對象,為提高車床系統剛度,對床身內部筋板的結構進行優化設計方案選擇,對優化方案中筋板的厚度及孔徑進行尺寸優化,并對優化前后的床身進行模態分析,驗證了減振可行性。此外,通過改變床身傾斜角度,以改善系統穩定性,結果表明優化后床身的固有頻率得以提高,達到了提升床身穩定性的目的。

關鍵詞:數控車床;固有頻率;模態分析;優化設計

0 引言

目前為使數控機床獲得優異的加工特性和動態性能,可以通過提高零部件加工裝配的精度或削弱機床本身和來自外部環境的振動來實現[1]。床身是支撐機床的基礎部件,機床的加工精度和穩定性與床身的動態特性密切相關[2],所以對床身結構進行優化是十分必要的。通過優化設計達到減振的目的,對于提高加工質量有重要意義[3]。

本文以SCK230型數 控螺 紋修復車床為研究對象,通過優化影響穩定性的變量,從而實現對床身的結構優化。首先,為提高床身剛度,對床身內置筋板進行方案優選,利用有限元進行最優筋板厚度及開孔直徑的尺寸優化。對比優化前后的固有頻率,驗證優化是否達到減振、提升穩定性的目的。之后,改變床身的傾斜角度,以改善方向系數,使機床的穩定性提升,以達到減振的效果。

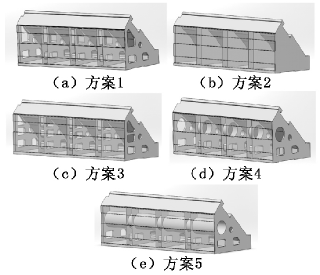

1、床身筋板結構設計

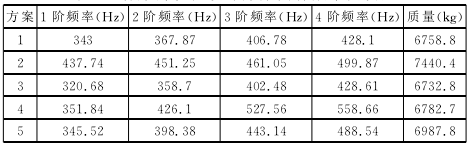

合理地設置管螺紋車床床身內部筋板的尺寸及布置,可以提高床身剛度,增加車床整體剛度,使機床的穩定性得以提升[4-6],降低車床制造成本。本文中共設計了5種板方案(如圖1所示),方案1采用原床身結構,筋板形狀為高275mm、底邊分別為180mm 和380mm的直角梯形;方案2筋板不設置任何開口;方案3將原有梯形拆分成直角三角形和矩的多開口形狀;方案4筋板形狀為孔徑等于310mm的圓形;方案5筋板形狀為壁厚20mm、孔徑300mm 的圓柱形通孔。利用Workbench分別對5個方案的床身進行分析,將其前4階固有頻率作為方案優劣的評價指標,具體的計算結果如表1所示。

如表1所示,方案1和方案2對比,說明床身筋板開孔對床身的動態性能影響較小,可通過筋板開孔來降低床身質量;方案1與方案3對比,說明開孔的尺寸大小對床身的動態性能有較明顯影響;方案1與方案4、方案5進行對比,可知筋板開孔的形狀對床身的動態性能有明顯影響;方案4和方案5對比時發現,雖然方案5的低階固有頻率也穩定增長,但是床身重量也大大增加,并且運用圓柱通孔,在實際生產加工中會增加工序并且增加制造成本。

圖1 車床床身筋板結構設計方案

表1 各床身優化設計方案固有頻率及質量

綜上可知,筋板開孔數量會影響床身固有頻率的大小,改變筋板的開孔形狀及合理設計開孔尺寸均會提升床身的性能。同時考慮加工 時的工藝及加工成本,所以選擇方案4為最佳。

2、床身尺寸優化

方案4的床身方案在綜合衡量指標后成為最佳選型,下面通過合理設置筋板的厚度及孔徑來進一步提高床身整體動態性能。本文利用 Workbench設計空間模塊中的多目標驅動優化進行優化設計。

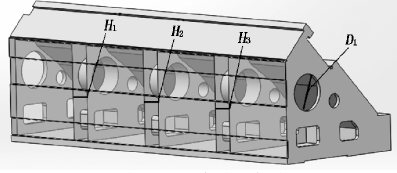

2.1 床身設計變量的提取

床身內置筋板的厚度及孔徑對床身的動態性能有明顯的影響,故將床身三個支撐筋板的厚度及開孔的直徑作為優化過程中的設計變量,并分別命名為 H1、H2、H3及D1,具體如圖2所示。

圖2 設計變量示意圖

2.2 床身優化目標函數的建立

在多目標驅動優化中選擇以上4個參數作為優化參數,建立的目標函數為:床身約束狀態下的一階固有頻率最大。設置筋板厚度及開孔直徑的變化范圍作為約束條件:140 mm≤H1≤180 mm;140 mm≤H2≤180mm;140 mm≤ H3≤180 mm;285 mm≤D1≤320mm。

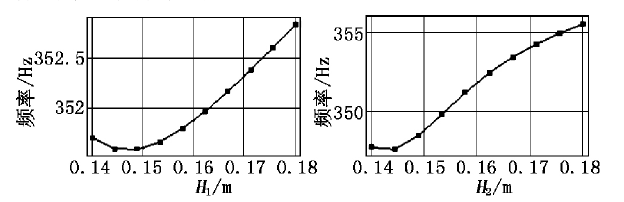

2.3 單一變量對目標函數的影響

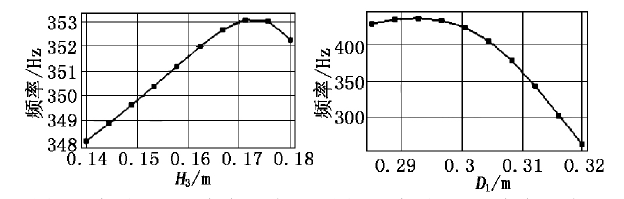

隨著目標逐漸向最優目標靠攏,設計變量的原有狀態就會發生改變,筋板的厚度和孔徑的尺寸就會有所增減,圖3~圖6為床身優化過程中設計變量與目標函數的變化關系。

圖3變量H1對1階固有頻率的影響 圖4變量 H2對1階固有頻率的影響

圖5變量 H3對床身1階固有頻率的影響 圖6變量 D1對床身1階固有頻率的影響

由圖3~圖6可知,1階固有頻率受每個變量的影響各不相同。固有頻率隨著 H1、H2的增大先降低后升高,隨著 H3、D1的增大先升高后降低。

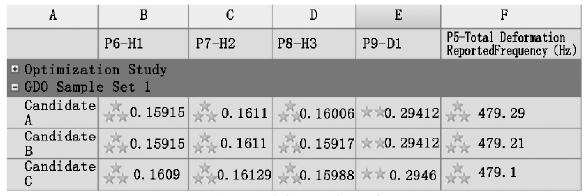

2.4獲取最優尺寸

尋找并獲取最優結果得到目標函數解是整個優化設計的最后一個關鍵階段,最終形成設計變量和優化目標函數的數值,如圖7所示,有三組最優結果可供選擇。軟件預估出方案 A 中目標函數的值最大,故將方案A作為最佳優化方案。

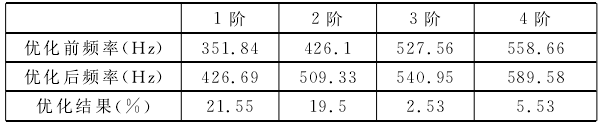

2.5床身優化結果分析

將方案A中優化后的尺寸代入原模型中計算床身的前4階固有頻率,與優化前床身的固有頻率做對比,結果如表2所示。由表2可知,優化后床身低階固有頻率比優化前提升了2.53%~21.55%。

圖7最優尺寸方案

表2床身結構優化前、后的前4階固有頻率

3、改變方向系數

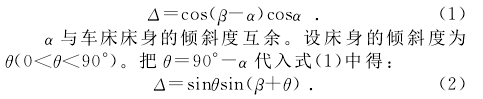

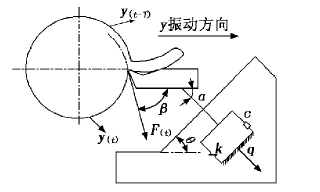

減小方向系數可以增大極限切削寬度[7],增加車床系統穩定性。管螺紋車床車削的動力學模型如圖8所示。方向系數與動態切削力和刀具振動方向的夾角β、主振方向與刀具振動夾角α有關。方向系數[8]計算公式為:

不同的切削材料在不同的切削條件下通過試驗得到的β基本相同[9],β=60.47°。由式(2)解得,θ=60°時Δ可以取最大值;當0°<θ<60°,Δ 逐漸增大,車床穩定性減小;當60°<θ<90°,Δ 逐漸減小,車床穩定性增加。

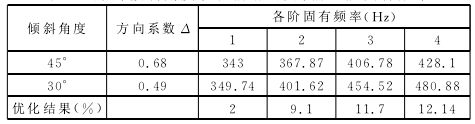

考慮機床實際加工情況,車身傾斜度若太低,不利于排屑,會增大切削渣料對工件的影響;若傾斜度過高,車床的重心高,不利于提高加工精度,則θ的范圍在30°~60°之間較好。管螺紋車床床身傾斜角度為45°,現將傾斜角度改為30°。對優化后的模型進行模態分析,以驗證車床穩定性是否改善,分析結果如表3所示。

圖8 管螺紋車床車削過程示意圖

表3 床身傾斜角度優化前、后床身前4階固有頻率

表3中,優化后的床身固有頻率比優化前提升2%~12.14%;方向系數同樣比優化前減小,穩定性提升,達到減振的效果。

4、結語

本文對管螺紋車床床身結構提出了5種優化設計方案,以固有頻率作為評判標準進行方案優選,確定筋板形式為圓形通孔型時床身為最佳選型。再對筋板厚度及開孔大小進行尺寸優化,尺寸優化后的車床床身低階固有頻率提升2.53%~21.55%。確定管螺紋車床床身坡度范圍為30°~60°之間時車床系統穩定性良好。將床身傾斜度由45°改為30°,床身的低階固有頻率提升2%~12.14%,達到了優化減振的目的。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com