數控車床加工錐面的刀具軌跡設計與優化

2020-5-18 來源: 茂名職業技術學院 作者:肖日增

摘要:分析常用多重循環指令 G71,G72,G73 和錐面切削循環指令 G90,直線插補指令 G01 的適用范圍及優缺點。結合具體錐面工件,提供了一種加工錐面刀具軌跡的優化方法,借助 Auto CAD 繪制刀具軌跡圖,查找錐面切削循環指令 G90 刀具軌跡的快速退刀拐點的坐標,縮短走空刀的路程;并利用 G90 的模態特性簡化縮短程序,編寫了具體加工程序并進行實踐應用。這種優化方法可明顯提高大批量生產效率,具有推廣價值。

關鍵詞:數控車床;加工錐面;刀具軌跡;優化

0 引言

圓錐面加工可使用車普通床或數控車床實現。使用普通車床加工圓錐面,要依靠旋轉小滑板到所需角度進行加工,加工過程要通過多次試切進行調整角度,用萬能角度尺不斷測量工件錐角,直到需要角度。

由于在調整角度過程中車床角度刻度盤的每刻度是 1°,所以普通車床存在系統誤差,難以達到設計要求和加工要求。

現在加工圓錐配合面或精度要求高的圓錐面都使用數控車床加工。

精度和效率是數控車床加工需要考慮的主要問題。以提高數控加工效率為目標,可以選擇合理的加工工藝參、方法,縮短切削時間,提高加工效率;還可以通過產生合理簡潔的刀具路徑,在保證加工精度要求下最大限度優化刀具軌跡,減少加工時間,實現高效率的加工

。

設計合理高效的刀具軌跡是提高加工效率的一個重要環節。數控車床錐面加工可應用的加工指令很多 , 基于GSK980TD 機床,就有多重循環指令 G71,G72,G73,切削循環指令 G90 及直線插補指令 G01 可供選擇,這些指令生成的刀具軌跡各有優點,可應用于不同錐面加工。

1 、數控車床加工錐面的常用刀具軌跡

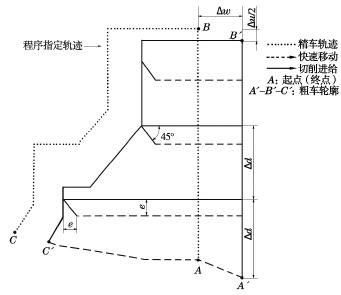

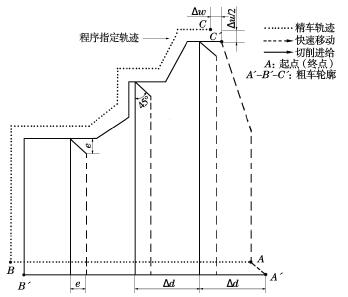

軸向粗車循環指令 G71 適用于如棒狀非成型毛坯的粗車加工(圖 1),徑向粗車循環指令 G72 適用于如盤狀非成型毛坯的粗車加工(圖 2)。

圖 1 G71 指令循環軌跡

圖 2 G72 指令循環軌跡

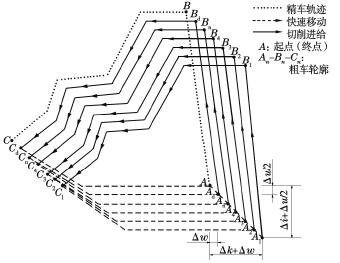

從刀具軌跡可見,其最大區別在于進刀方向:G71 軸向進刀車削,G72 徑向進刀車削。封閉切削循環指令G73,適用于成型毛坯的粗車加工,刀具軌跡如圖 3 所示。

圖 3 G73 指令循環軌跡

G71,G72 與 G73 都可以在本指令上預留精加工余量,由后續精加工指令 G70 加工,應用起來也是這樣。從加工效率角度考慮,G72 更適用于加工錐度大于 2:1 的圓錐面,G71 更適合加工錐度小于 2∶1 的圓錐面。

加工錐面時,G71,G72 會留下鋸齒狀加工余量,如果背吃刀量較大,最后一刀仿形車削的切削力波動很大,會影響刀具壽命和加工質量。徑向進刀或軸向進刀都對錐面存在較大擠壓力,使工件形成較大的內應力。

因而對高精錐面加工,G71,G72 并非最佳選擇。

毛坯的粗車加工,如果用于加工棒料毛坯,由于偏置刀量的累積,表層加工階段會走很多空刀,嚴重影響加工效率。因而對于使用棒料毛坯加工圓錐面,G73 也不是一個較好選擇。切削循環指令 G90 可實現柱面或錐面切削循環,從切削點開始,進行徑向(X 軸)進刀或軸向(Z 軸)進刀,也可以 X、Z 軸同時切削,即可直接加工錐面,刀具軌跡如圖 4 所示。

圖 4 G90 指令軌跡

加工錐面指令格式為:G90 X__ Z__ R__ F__;其中 R 為切削起點與切削終點 X 軸絕對坐標的差值(半徑值),帶方向。應用 G90 錐面切削循環指令具有減少切削應力的優點,因為直接加工錐面,走刀方向就是錐度方向,比直接軸向或徑向進刀的 G71,G72,G73

,G90 的軸向與徑向的切削分力小很多。

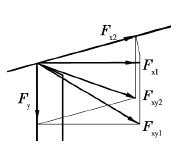

如圖 5 所示,基面 Pr上切深抗力 Fy、進給抗力 Fx合成基面上的合力 Fxy,基面上的合力 Fxy顯然是對工件產生內應力影響最大的。假設切深抗力 Fy一樣大,直接軸向的進給抗力 Fx1與 G90 指令的斜向走刀的進給抗力 Fx2相等,由力的四邊形法則可知,合力 Fy2比合力 Fxy1小很多。

圖 5 基面 Pr 上的切削力

錐面切削循環指令 G90 的斜向走刀時,相當于減小了主偏角,但切深抗力 Fy不增反減,這是因為工作平面已經改變,進給方向為錐面方向。假設合力 Fxy2與合力 Fxy1相等,則 Fy會因斜向走刀變得更小,從而減小了工件的變形和振動。

G90 指令是人工分層編寫背吃刀量的,比背吃刀量自動分層的G71,G72 指令更利于靈活規劃粗加工、半精加工及精加工。利用 G90 錐面切削循環指令為模態指令還可簡化編程,不用指定切削起點和退刀點過程,只須指定切削終點:X 為切削終點 X 軸絕對坐標,Z 為切削終點 Z 軸絕對坐標。

G01 指令雖然也可通過走斜線插補實現錐面切削,但要指定快速插補G00 及直線插補 G01 的所有起始點,編程過程繁瑣。

2 、數控車床加工錐面的刀具軌跡優化

以上各種刀具軌跡描述了加工過程中刀具相對于工件運動的具體方式、路徑與位置,包括有效的切削運動軌跡和輔助運動軌跡,切削運動軌跡以實線表達,輔助運動軌跡以虛線表達。

輔助運動軌跡主要用于刀具定位、切削軌跡段間轉接等,雖不直接參與工件的成型,但卻是加工中不可缺少的過程,一般都以快速定位指令 G00 實現,路徑長且需要花費一定的加工時間。

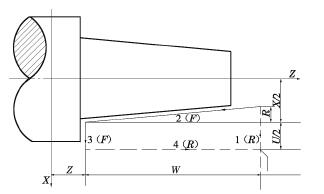

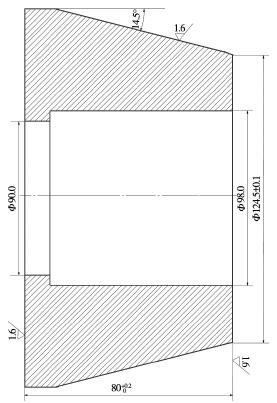

圖 6 所示的錐面工件,是大量生產的壓管機彈簧壓頭的半成品,其錐面加工是加工質量和加工效率的關鍵。

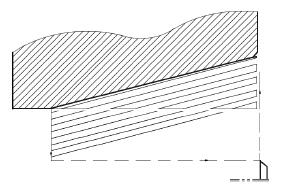

根據前面各種刀具軌跡的分析,決定選用 G90 指令實現錐面切削循環(圖 7)。依圖分析可知,切削進給的刀具軌跡有一半是沒實質加工的,浪費了近一半的加工時間。進行大批量加工應要求優化刀具軌跡,減少空走刀的時間。

圖 6 錐面零件

圖7 G90 優化前刀具軌跡 14.5°

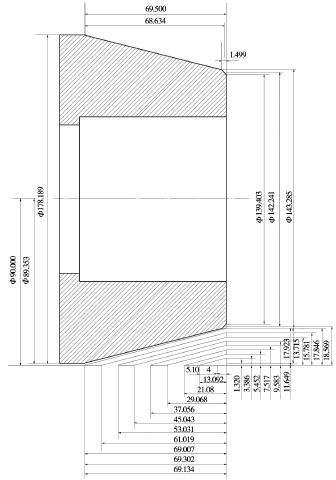

優化方法:借助 Auto CAD 在外輪廓的基礎上先繪刀具軌跡圖,查找錐面切削循環指令 G90 刀具軌跡的快速退刀拐點的坐標,縮短走空刀的路程(圖 8)。當 X 值大于材料直徑時,刀具即立即軸向退刀,省去了近一半的刀具軌跡行程。

但刀具軌跡的各個拐點如果采用 G01 指令編程將會使程序變得很長,此時,可應用G90 指令進行優化,使用 Auto CAD 查詢出切削起點與切削終點 X 軸絕對坐標的差值(半徑值),即可節省每段程序的 X 值的輸入。

切削終點 Z值設定為刀具剛好離開所加工外錐面開始走空刀時確定的 Z 值。優化后的刀具軌跡如圖 9 所示,明顯減少了走空刀的刀具軌跡,加工效率大幅提高。

圖8 優化刀具軌跡的坐標取值

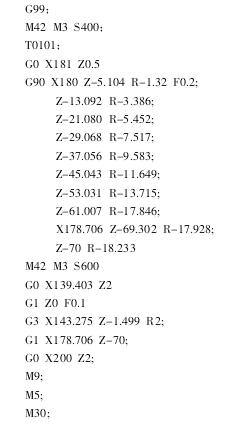

應用 G90 指令進行圓錐切削優化后的程序如下 :

3 、結論

加工實踐表明,應用 G71 刀具軌跡加工一個錐面用時 15 min,而應用優化后的 G90 指令刀具軌跡加工一個錐面是 8 min,效率提高近一倍,證明了這種加工優化方法的有效性。這種優化方法對于大批量生產具有重要意義,有推廣價值。但這只是對一個工件的優化法,適合大批量、高精度的錐面加工,對小批量而多種錐度不同的工件還可以應用宏程序進行 優化。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com