叉架零件加工方案設計

2019-11-21 來源:廣東省技師學院 作者:李建華

1、提出問題

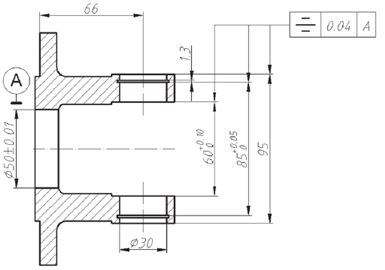

受到機床本身精度的影響,在車床上加工零件時,很難保證零件上的某些形位公差要求。如圖 1 所示叉架零件,圖紙中的兩處對稱度在實際生產過程中難以保證。經過分析,利用定值對刀桿和定值對刀塊轉移誤差的方法能解決該處對稱度超差的問題。

圖 1

2、解決方案

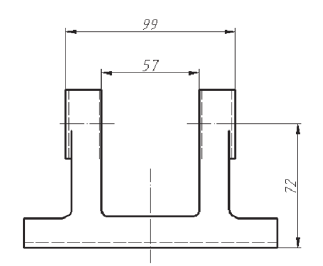

圖 2 為工件毛坯圖,該叉架零件原定的加工方案是 :劃線→車削 Φ50±0.01mm 內孔→按線鉆孔 Φ28mm →鏜削60+0 . 1 0 0mm 尺寸→鏜削 95mm 尺寸→鏜削 Φ30mm 內孔,然后以 60+0 . 1 0 0mm 尺寸的一個端面進行對刀,移動工作臺切槽,再用定值對刀桿來保證 85+0 . 0 5 0mm 尺寸和 0.04mm 的對稱度要求。

按照這個加工方案進行生產,圖紙上的 0.04mm 對稱度公差要求很難保證。因此,我們擬在 C620 臥式車床上,采用轉移誤差的方法,來解決對稱度超差的問題。同時以將原來的四道工序(劃線→車→銑→鏜)減少至兩道工序(劃線→車)。從而降低生產成本并提高產品質量。

該叉架零件在工作時,繞 Φ50±0.01mm 孔軸線作高速旋轉,其形位精度對整機工作的穩定性和使用壽命起決定性作用。因此,尺寸 85+0 . 0 5 0mm加工精度和尺寸85+0 . 0 5 0mm、尺寸 60+0.10

0mm、95mm 對基準 A 的對稱度要求很高。要保證這幾處形位精度,第一是零件的定位基準盡量與設計基準統一,并且可靠定位。因此,直接采用 Φ50±0.01mm 內孔定位。第二是車床刀架軸向移動精度。我廠的 C620 臥式車床小滑板和床鞍縱向進給精度分別為 0.05mm 和 1mm,不足以保證零件的公差。

圖 2 工件毛坯圖

為此,我們設計了一套專用夾具,該夾具以零件Φ50±0.01mm 內孔定位,保證了設計基準與定位基準統一。為了保證各個尺寸精度,使定位基準與對刀板有很高的位置精度。我們采用先在坐標鏜床上加工完定位架后,接著在平面磨床上配磨對刀板的方法。然后,制做定值對刀量規,來保證實現刀架軸向移動距離的精度,以控制在加工完叉架的一側端面及切槽后,旋轉 180°加工另一側端面及切槽。

因此,尺寸精度完全由對刀精度和定值對刀量規制造精度所決定,不會受到車床小滑板和床鞍進給精度的影響,而對稱度僅取決于零件定位精度。由于這個專用夾具的工件定位精度很高,刀架的移動距離又能保證得到很高的精度,從而解決了零件的高對稱度要求的問題。

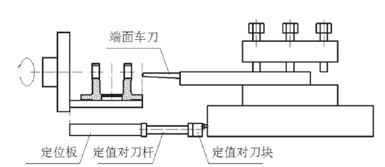

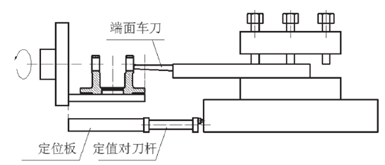

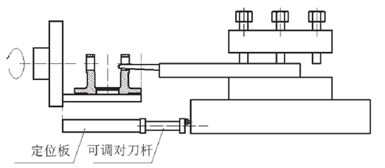

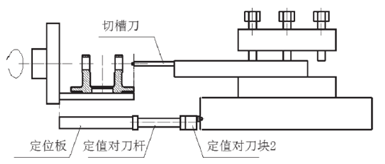

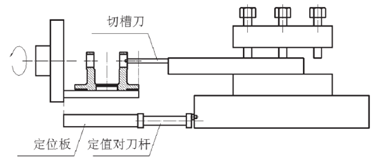

操作方法(如圖 3、圖 4、圖 5、圖 6、圖 7 所示):首先將定值對刀塊和定值對刀桿組裝好,再移動床鞍,用對刀塊和對刀桿組件確定定位板與床鞍前端面定位螺釘的位置。接著,移動車床小滑板將端面車刀或切槽刀與對刀板進行對刀,從而保證端面車刀或切槽刀與對刀板,定值對刀桿組件與床鞍前端的定位螺釘同時定位。然后去掉對刀組件中的定值對刀塊,移動床鞍,用定值對刀桿與定值對刀塊差值確定車刀的位置車削叉架的外側端面。采用可調對刀桿確定車刀的位置車削叉架的內側端面。然后將叉架旋轉 180°加工另一側內外端面。接著,確定切槽刀的位置切出第一個槽。此時床鞍移動的距離是對刀塊的厚度尺寸,正好也是切槽刀從對刀板移動到第一個槽的位置。

圖 3 端面車刀對刀

圖 4 車削外側端面

圖 5 車削內側端面、車孔、鉸孔

圖 6 切槽刀對刀

圖 7 切槽

同樣,利用不同的對刀組件車削叉架的近端內外端面。然后又將叉架旋轉 180°,并找正,重復上述步驟。從而保證尺寸 85+0 . 0 5 0mm 的精度和叉架的對稱度要求(0.04mm)。從上述操作方法可以看到,端面車刀和切槽刀沿車床主軸方向移動距離的精度,完全由尺寸精度很高的對刀塊及對刀桿所決定,有效保證了叉架零件圖紙中的 3 處對稱度要求。

對于加工類似的叉架零件,只需更換夾具中的定位件、對刀塊、對刀桿即可。經過實際生產的檢驗,此加工方案有效地保證了零件的尺寸精度與形位公差,降低了生產成本,提高產品的質量。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息