15- 5PH 不銹鋼深孔加工試驗研究

2018-4-20 來源:轉載 作者:吳凡,王忠建,張文露,曾劍輝,董松

摘要: 針對民用大飛機的制造需求,開展了 15-5PH 不銹鋼深孔加工的實驗研究。運用極差分析方法,闡明了主軸轉速、進給速度及孔深對出口處孔徑偏差的影響程度和影響規律。并采用多元回歸分析,建立了出口處孔徑的指數預測模型。實驗及分析結果顯示,孔深是影響通孔出口處孔徑偏差的主要因素。同時,通過對比預測值和實驗值,驗證了孔徑預測模型構建的合理性和有效性。

關鍵詞: 15-5PH 不銹鋼; 深孔加工; 孔徑偏差; 極差分析; 指數預測模型

0、前言

15-5PH 不銹鋼具有強度高、橫向韌性好、工藝性能及耐腐蝕性優越等特點,使其在民用大飛機機身主梁、驅動裝置及起落架等關鍵耐蝕承力結構件的研制中備受青睞,替代了傳統的 30Cr Mn Si A 等高強度合金鋼。但該材料加工過程中存在加工硬化嚴重、切削溫度高、切屑不易折斷等問題,特別是在加工深孔時,刀具的排屑、冷卻潤滑和導向問題難以解決。另外,由于 15-5PH 不銹鋼應用領域的特殊性,關于該材料加工工藝性能的相關文獻較少。王槐德等對 15-5PH 不銹鋼薄壁筒形零件車削工藝開展了研究,有效地控制了薄壁筒形零件加工變形。侯朋提出通過工藝改進、選用硬質合金鉆頭等方法,提高了深孔加工效率。上述研究主要從加工變形和加工效率的角度出發開展了實驗研究,但如何改善深孔加工質量、降低孔徑偏差一直是航空制造領域關注的焦點。因此文中將通過 15-5PH 不銹鋼深孔加工實驗,深入分析切削參數對通孔出口處孔徑偏差的影響,并開展出口孔徑預測模型的研究。

1、深孔鉆削實驗條件及方法

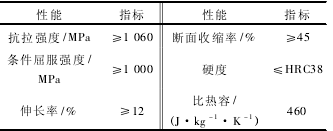

15-5PH 不銹鋼即 0Cr15Ni5Cu3Nb 鋼是在 17-4PH鋼基礎上發展的馬氏體沉淀硬化不銹鋼,具有高的強度、良好的橫向韌性以及優良的使用性能和工藝性能。該次實驗采用的 15-5PH 不銹鋼由中航工業洪都集團提供,主要化學成分如表 1 所示。主要性能指標見表 2。

表1 15-5PH 不銹鋼主要化學成分及含量( 質量百分數)

表2 15-5PH 不銹鋼主要性能

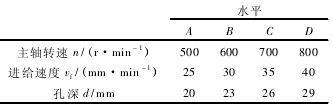

表3 實驗因素及水平

實驗在四川長征立式加工中心 KVC 1050N 上開展。采用國產直徑為 5 mm 的含鈷高速鋼鉆頭,冷卻方式為外置油冷。文中采用正交實驗設計方法,研究15-5PH 不銹鋼材料鉆削加工過程中,主軸轉速、進給速度、孔深 3 個因素對孔徑偏差的影響規律。通過對各因素設置不同的 4 個水平,并按照 L16( 43) 正交實驗表安排 16 組實驗。各實驗因素及其水平如表3 所示

2 、實驗結果與分析按照

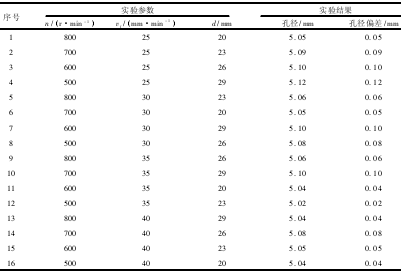

L16( 43) 正交實驗表進行了 16 組平面銑削實驗。使用游標卡尺測量每組實驗后的出口處孔徑。

2. 1 極差分析

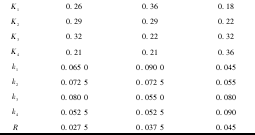

極差分析是權衡各因素影響程度的一種有效的方法。通過求出每個因素的各水平平均值的極差,來判斷對指標的影響程度,極差值越大,影響越顯著。對15-5PH 不銹鋼深孔鉆削實驗的測量結果及極差分析如表 4 所示。

表4 L16( 34) 正交實驗及極差分析表

由表4可知,孔深的極差值最大,達到了0.045,進給速度次之,而主軸轉速的極差值相對較小。由此表明,對于 15-5PH 不銹鋼鉆削加工后孔徑偏差,最主要的影響因素是孔深,其次為進給速度,主軸轉速的影響相對較小。

2. 2 切削參數對表面粗糙度的影響規律

表 4 反映了鉆削加工中切削參數及孔深對孔徑偏差的影響規律,以下分段敘述。

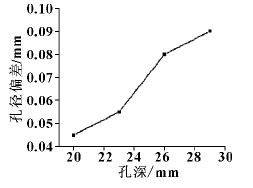

2. 2. 1 孔深對 15-5PH 不銹鋼孔徑偏差的影響規律

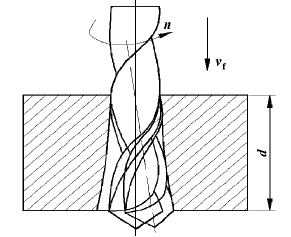

從圖1可以看出15-5PH 不銹鋼孔徑偏差隨著孔深的增大而呈現快速遞增趨勢。麻花鉆直徑和長度受所加工孔的限制,呈細長狀,剛性較差。為形成切削刃和容納切屑,必須做出兩條較深的螺旋槽,致使鉆頭的剛性進一步削弱。當孔深增大時,鉆頭夾持后的懸伸量增大,鉆頭的剛性再次被減弱。在鉆削力的作用下,鉆 頭 出 現 彎 曲,使 得 加 工 后 的 孔 出 現 “引偏”,出口孔徑增大,如圖 2 所示。

圖 1 孔深對 15-5PH 不銹鋼孔徑偏差的影響

圖2 鉆頭引偏示意圖

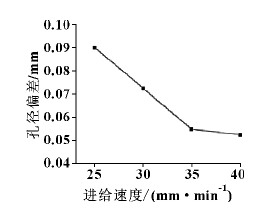

2.2.2 進給速度對 15-5PH 不銹鋼孔徑偏差的影響規律

如圖3所示,隨著進給速度的增大,孔徑偏差整體上呈現下降趨勢。當進給速度從 25 mm/min 增大到 35mm/min 時,孔徑偏差降低幅度大。而當進給速度從 35 mm/min 增大到 40 mm/min,孔徑偏差降低幅度較小。因為當進給速度小幅增大時,鉆頭與工件每次鉆進的接觸時間減少,鉆削過程斷屑及散熱條件改善。同時,切削力并未明顯增大,鉆削過程更加平穩,所以孔出口質量改善。但隨著進給速度的不斷增大,切削力顯著增大并出現鉆頭引偏現象,致使對孔徑偏差的改善效果減弱。

圖3 進給速度對 15-5PH 不銹鋼孔徑偏差的影響規律

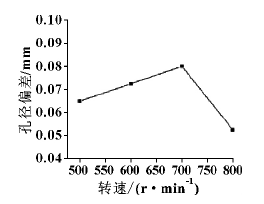

2.2.3 主軸轉速對 15-5PH 不銹鋼孔徑偏差的影響規律

在15-5PH 不銹鋼的鉆削過程中,主軸轉速對孔徑偏差的影響規律與上述兩因素略有不同,兩者的關系曲線如圖 4 所示。在 500 ~ 700 r/min 之間,孔徑偏差隨主軸轉速的增大略有上升,而在

700 ~ 800 r/min之間,孔徑偏差隨轉速的增大而減小。該現象的出現主要是由于當轉速達到臨界值 700 r/min 后,切削力隨著轉速增大而減小,使得鉆頭變形減小,從而提高了孔的加工質量,孔徑偏差值有所降低。

圖4 主軸轉速對 15-5PH 不銹鋼孔徑偏差的影響規律

2.3 基于多元線性回歸的指數預測模型

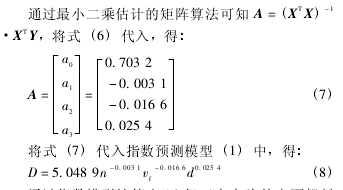

基于正交實驗結果,采用多元線性回歸分析方法,建立 15-5PH 不銹鋼鉆削后孔徑的指數預測模型。各切削參數對表面粗糙的影響呈現復雜的指數關系,其通用模型為:D = cna1vfa2da3(1)式中:

D 為已加工孔的直徑,c 表示由于材料性能、刀具幾何形狀以及機床本身等對已加工孔徑的影響系數; a1、a2、a3、a4為待定系數,其大小代表各因素對已加工孔徑的影響程度。

對式 (1) 兩邊取對數得:

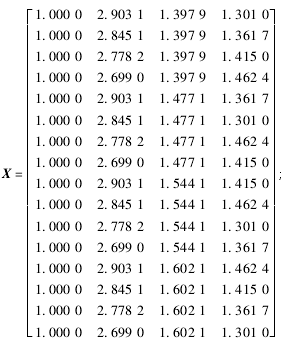

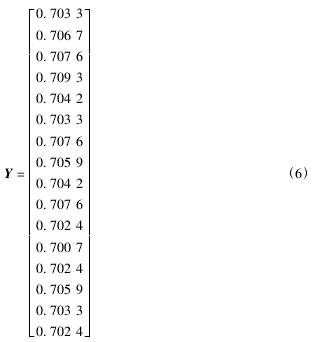

根據表 4 及公式 (3) 可得:

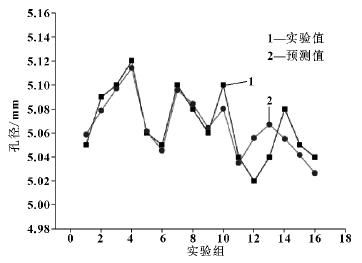

通過指數模型計算出 16 組正交實驗的表面粗糙度預測值,圖 5 為實驗值和預測值的對比分析曲線。從中可以看出實驗值和預測值的擬合效果較好,體現了該模型的準 確性和有效性,預測誤差屬可接受范圍。

圖5 實驗值與預測值對比曲線

4 、結論

對民用大飛機機身常用的 15-5PH 不銹鋼材料進行了深孔鉆削實驗研究,對其出口孔徑偏差的主要影響因素及規律進行了分析,并建立了出口孔徑的指數預測模型,主要得出以下三點結論:(1) 孔深是影響通孔出口孔徑偏差的主要因素,其次為進給速度,主軸轉速對孔徑偏差的影響較小;(2)孔徑偏差隨孔深的增大呈現遞增趨勢,隨進給速度的增大呈下降趨勢。而主軸轉速對孔徑偏差的影響規律與上述兩因素略 有 不同: 在 500 ~ 700r / min之間,孔徑偏差隨主軸轉速的增大略有上升,而在700 ~ 800 r/min 之間,孔徑偏差隨轉速的增大而減小;( 3) 通過對預測值和實驗值的對比分析驗證了所構建的出口孔徑指數預測模型的準確性和有效性。

來源:江西洪都航空工業集團有限責任公司,南京理工大學機械工程學院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com