0 前言

不銹鋼閥體類零件中存在著非常復(fù)雜的孔系,其中的小深孔加工問題是困擾實(shí)際生產(chǎn)的一大難題。小深孔鉆削問題是一個長期困擾機(jī)械加工領(lǐng)域的難題,研究人員通過提高主軸轉(zhuǎn)速的手段來降低切屑厚度,以降低切削力、減少鉆頭折斷概率,并取得了較好的加工效果。但由于加工手段和刀具條件的限制,高速鉆削不銹鋼等難加工材料時,無法解決切削發(fā)熱量大、加工硬化和刀具磨損嚴(yán)重等問題,研究人員曾得出了高速鉆削技術(shù)不適用于難加工材料小孔加工的結(jié)論。隨著加工手段的豐富和刀具制造技術(shù)的提高,出現(xiàn)了專門用于不銹鋼小孔加工的高速內(nèi)冷鉆頭,為不銹鋼閥體零件小深孔高速鉆削加工提供了條件。但由于高速鉆削加工的限制條件較多,國內(nèi)外關(guān)于不銹鋼小深孔高速鉆削的研究還非常少見。

本文將在分析高速鉆削技術(shù)加工不銹鋼小深孔難點(diǎn)的基礎(chǔ)上,提出適應(yīng)于不銹鋼小深孔高速鉆削的解決方法,并通過鉆削試驗對上述方法進(jìn)行驗證。

1 不銹鋼小深孔高速鉆削的關(guān)鍵技術(shù)問題與解決措施

不銹鋼小深孔加工既屬于難加工結(jié)構(gòu)加工問題,也屬于難加工材料加工問題。相對于普通小深孔鉆削, 高速鉆削加工不銹鋼小深孔更加困難,主要體現(xiàn)在切削熱問題和排屑問題2 個方面。

(1)切削熱問題

切削過程中,切削功的表現(xiàn)形式為切削熱;其他切削參數(shù)相同的情況下,切削速度越高,單位時間消耗的切削功越多,單位時間發(fā)熱量也越大。單位時間發(fā)熱量

由于材料強(qiáng)度高、切削速度快,不銹鋼小深孔高速鉆削加工時發(fā)熱量極大。由于鉆頭在半封閉的環(huán)境下工作,切削熱很難散失。如果不能采取有效手段將切削熱排出孔外,孔內(nèi)會因切削熱積累產(chǎn)生極高的溫度;高溫下鉆頭發(fā)生退火,強(qiáng)度和耐磨性能迅速下降,切削能力急劇降低;隨著溫度升高,黏結(jié)磨損和擴(kuò)散磨損成為刀具的主要磨損方式,鉆頭使用壽命大幅降低。

工程實(shí)踐中通常采用切削液來解決切削熱問題。對于小直徑深孔鉆削加工,很難從外部將切削液注入切削區(qū), 只能使用帶有內(nèi)冷結(jié)構(gòu)的鉆頭解決。

假設(shè)鉆削過程中切削熱完全、均勻地傳遞給切削液,切削區(qū)溫度與切削液溫度一致,則切削熱總量

由式(4)可知,要維持切削區(qū)溫升不變,切削液的流量La需與切削速度vz成正比。若ΔT 為特定數(shù)值時,可以計算得到切削液流量。由于鉆頭截面形狀復(fù)雜,將鉆頭與孔作為整體考慮,由流體力學(xué)知識,要達(dá)到所需流量La,切削液的供液壓力

(2)排屑問題

排屑問題是小直徑深孔鉆削加工中的普遍難題。由于小鉆頭螺旋槽淺、排屑困難,小深孔鉆削加工時經(jīng)常會出現(xiàn)切屑堵塞問題。高速鉆削時切削速度高,切屑產(chǎn)生速度也隨之增加,排屑問題更加突出;由于不銹鋼材料強(qiáng)度和韌性好,產(chǎn)生的切屑不易折斷,進(jìn)一步增加了排屑難度。大量切屑堆積在孔內(nèi)很容易卡死鉆頭,造成鉆頭折斷。

要解決小深孔高速鉆削的排屑問題,一種途徑是采用步進(jìn)鉆孔的方法,通過鉆頭反復(fù)回退將切屑帶出孔外;另一途徑是使用大流量的切削液將孔內(nèi)堆積的切屑強(qiáng)行排出孔外。步進(jìn)鉆孔(又稱啄式鉆孔), 是在鉆削過程中通過鉆頭周期性地回退來實(shí)現(xiàn)排屑和冷卻鉆頭的一種鉆削方式。大量試驗證明步進(jìn)鉆削是一種非常有效的小深孔加工手段。但是,由于鉆頭反復(fù)回退需要消耗大量時間,加工效率偏低。使用切削液強(qiáng)行排屑的方法與解決切削熱問題的方法一致,可以實(shí)現(xiàn)解決方法的統(tǒng)一。切削速度為vz時切屑生成速度(切屑流動速度)

![]()

式中ξ———切屑變形系數(shù)。

要使切削液能夠強(qiáng)行帶走切屑,切削液的流速需遠(yuǎn)大于切屑生成速度。假定切削液的流速va需要達(dá)到切屑生成速度的n 倍時才能達(dá)到強(qiáng)制排屑的作用。若鉆頭兩螺旋槽橫截面積和為A,則即強(qiáng)制排屑所需切削液流量也與切削速度成正比。

![]()

綜上所述,要使高速鉆削順利進(jìn)行,切削液的流量、壓力必須同時滿足散熱和排屑兩方面的要求。由于與流量相關(guān)的多個參數(shù)無法通過測量或計算方法得到,下面將通過切削試驗,結(jié)合機(jī)床的實(shí)際情況選取。

2 不銹鋼小深孔高速鉆削試驗

由于小深孔鉆削過程中的切削熱無法直接測量, 試驗中利用鉆頭的磨損來間接表示切削熱情況。

切削試驗在2 臺MAZAK VCN510C 型立式加工中心上進(jìn)行,其中1 臺經(jīng)過改造,冷卻泵最大額定壓力提高至15 MPa。

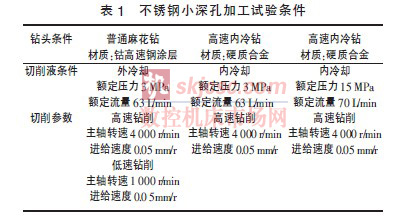

分別使用普通麻花鉆頭和高速內(nèi)冷鉆頭在易切削不銹鋼材料上加工直徑2.5 mm 深80 mm 的孔,加工參數(shù)如表1 所示。

使用普通麻花鉆頭加工時, 在高速鉆削條件下,切屑很快便將鉆頭卡死造成鉆頭折斷。因此使用外冷卻切削液無法實(shí)現(xiàn)高速切削。改用低速加工參數(shù)加工時,由于堵屑嚴(yán)重,加工過程中必須頻繁退刀排屑。加工過程每進(jìn)給1 mm 需要退刀排屑一次, 每孔加工時間約2 min。平均每支鉆頭可加工150 個孔。

使用高速內(nèi)冷鉆頭在未改造的加工中心上加工時,堵屑問題仍然非常嚴(yán)重,加工過程中仍需頻繁退刀排屑。每孔加工時間幾乎與使用普通麻花鉆時相同。

使用高速內(nèi)冷鉆頭在經(jīng)過改造的加工中心上加工時,未出現(xiàn)堵屑問題,加工可直接鉆通,中途不用退刀。每孔加工時間約30 s(包括輔助時間)。平均每支鉆頭可加工800 個孔。從壓力表示數(shù)可以看出,冷卻泵的輸出壓力始終維持在10 MPa 以上,說明高壓冷卻泵的流量能夠滿足該孔高速鉆削要求。

從上述試驗可以看出, 在使用普通麻花鉆、外冷卻液的條件下,由于切削過程中產(chǎn)生的大量切屑無法排出,很容易卡死鉆頭造成鉆頭折斷,無法實(shí)現(xiàn)高速鉆削。在使用外冷卻方式時,由于切削液無法深入孔內(nèi),切削熱很難散失,鉆頭磨損比較嚴(yán)重;由于鉆頭容屑空間小、切屑不易折斷等原因,堵屑問題也非常嚴(yán)重。在低壓內(nèi)冷卻液條件下,堵屑問題仍然無法解決,仍然無法實(shí)現(xiàn)高速鉆削。在高壓內(nèi)冷卻液條件下,堵屑問題得到解決,切削液帶走切屑的同時也將切削熱帶出孔外,切削熱問題也隨之解決,加工效率顯著提高。

3 結(jié)語

本文分析在不銹鋼小深孔高速鉆削加工技術(shù)難點(diǎn)的基礎(chǔ)上,通過使用高速內(nèi)冷鉆頭和高壓大流量切削液實(shí)現(xiàn)了不銹鋼小深孔的高速鉆削加工。論文的研究結(jié)果不僅對提高不銹鋼小深孔的加工效率有非常重要的工程意義,對高速鉆削技術(shù)在其他難加工材料加工中應(yīng)用也有一定的參考價值。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com