立式銑床工作臺的靜動態特性分析

2016-9-22 來源:陜西理工學院機械工程學院 作者:羅曉燕 何寧 宋春明 李文強

[摘要] 以XK716D立式加工中心工作臺為研究對象,在UG中建模,將模型導入到AN.SYS Workbench軟件中,利用ANSYS Workbench的靜力學分析功能,對工作臺進行極限載荷狀態下的靜力學分析,并根據計算結果校核了工作臺的靜剛度,同時為精確的工件k-Y-提供指導依據。對工作臺進行模態分析得到了工作臺的前六階模態,通過對固有頻率的分析,得到了在常用轉速范圍內引起共振的激勵頻率,以及在實際加工時避免共振的轉速數據。并通過進一步優化工作臺的結構性能來避免共振。

[關鍵詞] 立式銑床; 工作臺; 靜特性; 模態分析

在現代制造業中銑床是一種不可缺少的基礎加工設備,應用極其廣泛。工作臺是立式銑床加工中心的重要基礎件,其結構性能直接影響到機床的加工精度、穩定性?。工作臺的T形槽上安裝有加工工件,在切削力、工作壓力及自身重力等載荷作用下,工作臺處于復雜的應力狀態下,尤其是彎曲變形和扭轉變形對工作臺精度有明顯影響舊J。機床工作臺的設計中,最基本的要求是在滿足強度和剛度的條件下盡可能減輕工作臺的重量。

對工作臺的分析及設計方面,國內已有許多有價值的研究。趙遲等H o以復合肋工作臺系統為研究對象,對其進行靜力學分析,得到靜變形量并進行優化,提高工作臺的靜剛度。林歡等H1以高速立式加工中心工作臺為研究對象,對工作臺進行靜力學分析和模態分析,得到工作臺系統的模態頻率和振型,最后根據靜動力學結果進行拓撲優化,驗證所選工作臺的結構合理性。高東強等"1以DVG850高速立式加工中心為例,用ANSYS Workbench進行靜力學分析和模態分析,對其進行優化,提高了其動態特性且重量有所減輕。王向斌∞1通過結構仿真、拓撲優化等方案,對4M立式車床回轉工作臺進行了優化設計,輕量化的同時提高了工作臺的結構剛度,使工作臺的結構更加合理。以上研究在工作臺的靜動態分析及優化方面的研究價值很高,但在指導實踐加工方面還有所欠缺。本文以XH716D的工作臺為研究對象,對其進行靜、動態分析,驗證其設計合理性的同時為后續加工操作提出指導性意見。

1、工作臺三維實體模型的建立

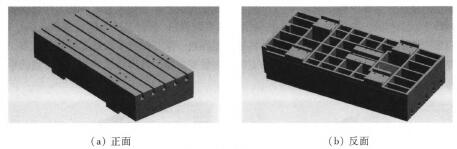

XH716D立式加工中心工作臺是鑄造件,外形尺寸為1 400 mm×650 mm。在UG中建立完整的工作臺實體模型,如圖1所示。

圖1 工作臺實體模型

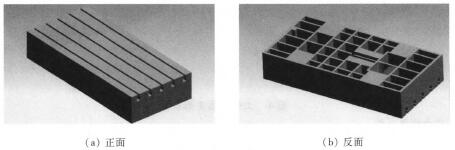

床身筋板布置多且復雜,避免一些結構尺寸對有限元模型運算速度和分析結果的影響,在不改變模型特性的基礎上,根據圣維南原理,去除細小圓角、倒角、部分凸臺、滑塊連接處的螺紋孔進行簡化[7]。簡化后的模型如圖2所示。

圖2 工作臺簡化模型

2、工作臺靜態變形與應力

機床的有限元分析中最基本、最常用的類型是靜態分析。結構的有限元靜態分析是分析固定載荷作用下結構的效應,即由穩態載荷引起的系統或部件的應力、應變、位移和力。

2.1 網格劃分

簡化模型導人到ANSYS Workbench中,材料為灰鑄鐵HT300,彈性模量157 GPa,泊松比0.27,密度7.40 g/mm3。由于工作結構復雜、筋板較多,所以本文采用自由網格劃分[8],如圖3所示。

2.2施加約束與載荷

工作臺是由位于滑座導軌上的4個滑塊支撐定位,16個螺栓與滑塊固定,中部是滾珠絲杠和母座相配合,電機驅動絲杠帶動工作臺做進給運動。即其重量施加在與4個滑塊的連接面,在這個連接面處設置為固定約束。工作臺工作時受到的載荷為:自身的重力、工件的重力、切削力等。已知其自重為580 kg,最大承重1 500 kg,即對床身的作用力為15 000 N。

本文選取的刀具為高速鋼立銑刀,選取直徑為80 mm的8齒精齒立銑刀,前角為訛=0。。由選取的刀具型號可知各參數,本文只考慮主切削力。選取銑削力公式為[9]

其中F。為周向切削力;CP為工件材料對切削力影響系數,%為銑削深度,Z為每齒進給量,B為銑削寬度,Z為銑刀齒數,如為銑刀直徑,K為工件前角對切削力影響系數,K。為切削力受切削速度的影響系數。經計算,F。=1 588 N。由主切削力公式可得t=0.9Fc=1 429 N。

2.3求解結果

2.3.1 總變形結果分析

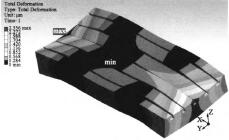

工作臺的自重作為集中載荷施加,把工件的自重和主切削力作為整體力施加在工作臺的表面,施加力為16 429 N。總變形云圖如圖4所示。從數值結果可以看出,總變形最大值為2.556 Ixm,分析的結果和我們預計的結果相符合,其變形量在設計的精度范圍內。從其結構變形形態得出筋板多、支撐少的地方相對于剛度較弱,實際加工中在進行裝夾定位的時候要根據工件形狀和體積進行合理的布局,工件盡量固定在靠近絲杠母臺的地方。

(a)正面 (b)反面

圖4 工作臺總變形云圖

2.3.2應力結果分析

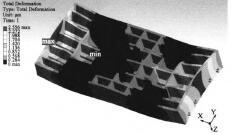

工作臺應力變形云圖如圖5所示。從計算結果可知,在極大載荷下工作臺的應力總體上分布比較均勻,應力值較小,最大應力遠小于材料的許用應力,滿足設計要求。施加約束的位置會出現應力集中的現象,等效應力最大值達3.437 MPa,發生這一現象的主要原因是在加工時工件在其上方,工作臺與下面的支撐接觸面積較小,應力值會隨壓力的增大而變大。過大的應力集中現象會對工作臺造成一定的損壞,降低工作臺的使用壽命,所以應盡量避免這種情況。

(a)正面 (b)反面

圖5 應力變形云圖

3、工作臺的模態分析

模態分析是研究工作臺部件的振動特性,即計算出工作臺的固有頻率和振型。在實際工作時,XH716D受到外部激勵產生振動,當外部的激勵頻率和工作臺系統的固有頻率接近就會引起共振,振動會對加工精度等產生較大影響,還會影響機床的使用壽命,因此對工作臺系統進行模態分析極其重要。

3.1模態分析的理論基礎

根據有限元理論,將工作臺系統離散為有限多自由度離散體,因阻尼對工作臺系統結構的固有頻率和振型影響很小,且結構的固有頻率為自然頻率與外載荷無關[10],多自由度系統在慣性力、阻尼力、彈性力與外力的作用下達到平衡狀態,其動力學方程可描述為

式中[肘]、[c]、[K]分別為系統的質量、阻尼和剛度矩陣,{x..}、{x.}、{x}分別為系統的加速度、速度和位移列向量,{F(t)}為系統所受外力向量。令{F(t)}_{0},得到系統自由振動方程為

實踐證明,結構的自振頻率和振型受阻尼的影響不大,在求解頻率和振型時可以忽略阻尼。由式(3)得系統無阻尼自由振動方程為

自由振動時各節點作間歇運動,其位移表示如下:

{X}為節點的振幅向量(振型),∞為與該振型對應的固有頻率,9為相位角。將式(5)帶人式(4)可得:

式(6)作為經典的特征值問題,由于各節點的振幅不能全為零,即(6)式的行列式必須為零,由此得到解結構自振頻率的方程為

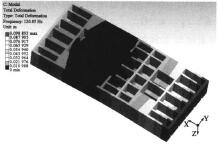

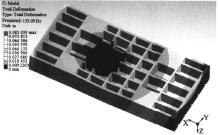

3.2模態分析

在靜態分析基礎上進行模態分析。在工程實際中主要是低階模態影響工作臺性能,高階模態影響較小¨1|,所以在求解時只提取其前六階模態進行計算和分析。分別是120.85、153.09、175.81、258.91、263.60、436.60 Hz。前六階振型云圖如圖6所示。

(a)第一階振型 (b)第二階振型

(c)第三階振型 (d)第四階振型

(e)第五階振型 (f)第六階振型

圖6前六階振型云圖

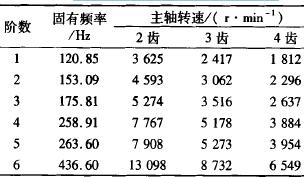

由XH716D的工作性能可知,其實際加工工況范圍為0—5 000 r/min,主軸最高轉速為7 000 r/rain。本文選取銑削加工時常用的刀具高速鋼立銑刀,齒數分別為2、3、4齒。根據機床的性能,利用激振頻率的計算公式,計算出各階固有頻率即主軸產生的激振頻率對應的主軸轉速計算結果如表1所示。

表1 各階固有頻率對應的主軸轉速

由表1數據可以看出,在理論轉速達到實際最高轉速7 000 r/rain時,以后的振型已經沒有意義,即選取前六階振型符合振型選擇原理。由此可見,選擇2齒加工時,轉速為3 625、4 593 r/rain產生的激勵頻率與工作臺系統的第一、二階固有頻率相等引起共振。當選擇3齒加工時,轉速為2 417、3 062、3 516 r/min時產生的激勵頻率與工作臺系統的第一、二、三階固有頻率相等引起共振。當選擇4齒加工時,轉速為1 812、2 296、2 637、3 884、3 954 r/min時產生的激勵頻率與工作臺系統的第一、二、三、四、五階固有頻率相等引起共振。即隨著所選齒數的增加,引起共振的轉速逐漸增多,在實際加工過程中為了避免主軸在這些轉速時引起工作臺共振,在容許的情況下應盡量避開所對應的轉速,但最有效的方法是提高工作臺系統的前五階固有頻率,可通過優化工作臺結構來提高。

4、小結

(1)對工作臺進行了精準的UG建模,并且在ANSYS Workbench中進行了靜態分析,得到了性能參數,校核了工作臺的靜剛度,并且在實際工廠加工操作中可指導工件的裝夾,對提高加工工件的精度發揮重要作用。

(2)從模態分析結果得知,在常用工況下工作時,選擇不同的刀具齒數,會使主軸在某些轉速時產生的激勵頻率與工作臺系統的對應固有頻率相等,將引起工作臺系統共振,說明工作臺系統的動態特性不穩定。因此,有必要對工作臺系統的結構進行優化,使其靜、動態特性都能滿足設計要求,有助于提高機床的加工精度。

[ 參考文獻]

[I] 汪宇,王東方.基于AnsysWorkbench的立式加工中心床身有限元分析和優化設計[J].制造業自動化,2009(9):129.131.

[2] 田亞峰,王禮明,李正羊,等.基于拓撲優化的龍門數控機床工作臺筋板設計與分析[J].組合機床與自動化加工技術,2015(7):58-60.

[3] 趙遲,陳滿儒,張菲.復合肋工作臺系統的靜態分析與優化[J].煤礦機械,2012,33(5):115.116.

[4]林歡,高東強,張菲,等.高速立式加工中心工作臺的有限元分析和拓撲優化[J].陜西科技大學學報,2012,30(5):96-99.

[5] 高東強,毛志云,張功學,等.DVC,850工作臺靜、動態特性分析及結構改進[J].機械設計與制造,2011(3):146.147.

[6] 王向彬.立式車床回轉臺工作臺結構仿生優化設計研究[D].長春:吉林大學,2012.

[7]楊浩,秦萍,李柏林,等.基于ANSYS的落地式鏜銑床模態分析[J].機床與液壓,2010,38(9):91-93.

[8]王傳洋,王旭,余志斌.TH6213鏜銑加工中心工作臺靜態分析[J].機械設計與制造,2013(10):184.186.

[9]龐新福.平面銑削加工過程計算機仿真分析[D].昆明:昆明理工大學,2008:56.

[10]楊飛,高東強,閆嬡媛,等.立式加工中心工作臺系統的動態特性分析及結構優化[J].機械設計制造,2013(11):235-237.

[11] 劉義,陳國定,李濟順,等.有限元法在提升機主軸裝置設計中的應用[J].機械科學與技術,2009,28(8):1077-1082.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com