摘要: 為了避免數控銑削加工過程發生干涉問題,在分析傳統的數控加工仿真方法的基礎上,提出一種面向數控系統的銑削加工仿真設計方法。以數控系統中插補器輸出的實際刀具軌跡為仿真數據,對數控銑削仿真加工功能需求進行設計,以Visual C++ 6. 0 為開發平臺對仿真實現過程、圖形操作和圖形變換進行軟件開發與調試,最后通過仿真實驗進行驗證,結果表明這種仿真設計方法能夠對數控系統的實際加工過程進行有效校驗,從而保證了仿真過程的可行性和有效性。

關鍵詞: 銑削加工; 數控仿真; 加工仿真; 數控系統

0 引言

隨著先進制造技術的快速發展,數控系統在工業各個領域得到廣泛的應用[1]。傳統的數控機床在實際加工之前,一般采用試切法對數控程序代碼進行驗證[2],以免發生干涉或碰刀,這種校驗方法不僅浪費材料,而且還耗費大量時間,顯然不能滿足現代制造業的發展需求。隨著科學技術的發展,產品生產周期越來越短,產品開發與制造時間的長短必將影響企業在市場中的競爭力[3],在這種背景下,先進制造業領域采用虛擬制造技術對數控加工進行仿真加工尤為重要,不僅有效降低產品報廢率,而且還有效地縮短產品的生產周期。

楊勇[4]在模具數控加工時采用仿真技術模擬模具加工過程。陳蕊蕊等[5]采用一種高效的車削加工仿真算法對數控車削加工進行仿真。魏勝利等[6]對開放式數控系統中的加工過程進行仿真研究。王占禮等[7]對薄壁零件數控加工物理仿真技術研究發展狀況進行分析,并提出薄壁零件數控加工物理仿真研究的問題及其發展方向。周玉昕等[8]對復雜工件仿真的實時繪制算法進行研究。滕凱[9]對數控車削仿真加工進行建模。王明海等[10]對刀具軌跡的扭曲薄壁件加工進行仿真。唐秋華等[11]對三自由度數控車削加工進行建模與仿真。董國棟等[12]運用OpenGL 對數控加工仿真算法進行研究。上述研究工作雖然取得了一系列的研究成果,在一定程度上改善了數控加工狀態,但是這些研究工作是在CAM 層面上的加工仿真,是針對CAM模塊生成的數控代碼進行仿真,其仿真軌跡與數控系統插補器生成的實際刀具運動軌跡并不重合,因此不能真實地反映刀具實際的運動軌跡,同時也不能與數控系統形成無縫結合。

本文針對數控系統銑削加工過程進行仿真設計與開發,數控加工代碼通過數控系統的程序解釋模塊和插補模塊,生成實際加工軌跡數據,設計過程是針對實際生成的加工軌跡數據進行仿真,從而保證仿真過程的有效性和實用性。

1 、仿真結構設計

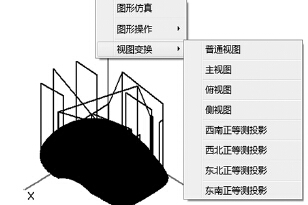

為滿足數控銑削加工在線測檢的需要,仿真功能主要由仿真過程、圖形操作和圖形變換等三個部分組成,如圖1 所示。仿真過程包括仿真加工、仿真暫停和仿真停止; 圖形操作包括圖形放大、圖形縮小、圖形平移、圖形居中和圖形最佳; 視圖變換包括軸測投影和正投影兩個部分,軸測投影包括東南正等測投影、東北正等測投影、西南正等測投影和西北正等測投影,正投影包括主視圖、俯視圖、側視圖和普通視圖。

仿真功能設計主要實現動態銑削仿真加工過程和靜態觀測局部具體細節等功能,例如仿真過程若發生意外情況,如發生干涉等問題,可以通過仿真暫停/停止按鈕使仿真過程暫停/停止下來,通過圖形操作或者圖形變換功能對仿真圖形進行縮放或變換視圖等相應的操作,以便更好地觀測發生干涉位置局部的具體情況。

圖1 數控系統仿真結構設計

2 、仿真設計實現

2. 1 圖形操作

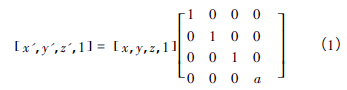

圖形操作包括圖形放大、圖形縮小、圖形平移、圖形居中和圖形最佳等功能,在圖形變換過程中圖形縮放所采用的坐標變換矩陣為:

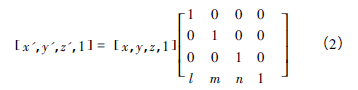

式中x、y、z 為圖形縮放前點的坐標值,x' 、y' 和z' 表示為圖形縮放后點的坐標值,當s > 1 時,圖形全比例縮小,當0 < s < 1 時,圖形全比例放大。圖形平移所采用的坐標變換矩陣為:

式中l 為x 方向移動的距離,m 為y 方向移動的距離,為z 方向移動的距離。

圖形居中的變換原理和圖形平移的變換原理是一樣的,在某種意義上是圖形平移的一個特例,根據圖形當前點的位置坐標和設備屏幕中點坐標,分別確定式

( 2) 中l、m 和n 值。

2. 2 圖形變換

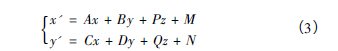

圖形變換包括軸測投影和正投影兩個部分,軸測投影采用正等測投影。東南正等測投影、東北正等測投影、西南正等測投影、西北正等測投影均是在XOY平面上變換,即x、y 軸的坐標發生變化。z 軸坐標并沒有改變。因此它只有兩個變量。其變換表達式表示為:

圖形變換前的點的x、y 和z 軸的坐標值,A、B、P、C、D、Q 為相應的投影變換系數,M 是x 軸的移動量,N 是y 軸的移動量,各種變換系數具體值如下:

( a) 東南正等測投影: A = - 0. 707,B = - 0. 707,C = - 0. 408,D = - 0. 408,P = 0,Q = 0. 816。( b) 東北正等測投影: A = - 0. 707,B = 0. 707,C =0. 408,D = 0. 408,P = 0,Q = 0. 816。( c) 西南正等測投影: A = 0. 707,B = - 0. 707,C =- 0. 408,D = - 0. 816,P = 0,Q = 0. 816。

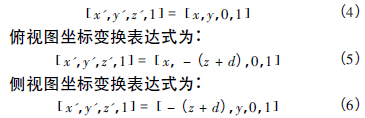

( d) 西北正等測投影: A = 0. 707,B = 0. 707,C =0. 408,D = - 0. 408,P = 0,Q = 0. 816。主視圖坐標變換表達式為:

2. 3 算法實現過程

為了使所開發的數控系統具有良好的人機界面,以Windows 7 為操作系統,采用“PC + DSP”的開放式結構。PC 機與DSP 之間通過PCI 總線進行數據交換和通信。數控系統主要包括程序控制、手動控制、手工編程、參數管理、輔助管理、網絡控制、PLC 編程等幾個部分。程序控制主要由加工仿真、開始加工、暫停加工、停止加工、急停和實時軌跡顯示和坐標顯示等幾部分組成。因此數控加工仿真作為數控系統中的一個子系統,采用并行計算和多線程技術可以充分利用計算機資源。上位機程序以Visual C++ 6. 0 為開發平臺,采用動態鏈接庫( DLL) 方式和多線程技術進行編程,可以豐富數控系統的功能,同時方便大型軟件團隊合作開發,有效地縮短產品的開發周期。

刀具加工軌跡的動態實現是仿真過程中的一個關鍵的核心問題,利用雙緩沖技術,采用空間換取時間和功能分塊的設計思想,實現刀具加工軌跡的動態顯示,其中一個緩存區執行圖形的繪制命令,另一個緩存區執行圖像的顯示功能,這樣可實現動態顯示過程的連續性和真實性,以避免屏幕發生閃爍。

3 、仿真實例

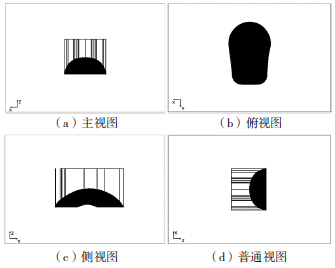

以數控系統銑削仿真加工鼠標曲面為例,通過圖形仿真按鈕啟動仿真加工程序,仿真結果如圖2 所示,在仿真過程中通過暫停仿真/停止仿真按鈕可以對仿真實現暫停/停止操作,通過速度進度條控件調節仿真加工速度的大小,另外,通過圖像放大/圖形縮小按鈕實現仿真加工圖形的放大/縮小。為了保持良好的人機界面,圖形變換和圖形操作的其余的功能通過點擊鼠標右鍵進行相應的操作。

圖2 數控系統銑削加工仿真

通過點擊鼠標右鍵進行相應的操作得到各種相應的圖形變換,如圖3 所示,當操作正等測投影圖形變換時,得到的東南正等測投影、東北正等測投影、西南正等測投影、西北正等測投影圖,結果如圖4 所示。當操作正投影圖形變換時,得到的主視圖、俯視圖、側視圖,結果如圖5 所示。

圖3 圖形變換控制方式

圖4 數控銑削加工仿真軸測投影

圖5 數控銑削加工仿真正投影

4 、結論

針對基于PC 的數控系統銑削加工過程進行仿真與設計。以輸出的實際加工軌跡為仿真數據,仿真功能主要由仿真過程、圖形操作和視圖變換三個部分組成。以Visual C++ 6. 0 為開發平臺,采用動態鏈接庫( DLL) 方式和多線程技術進行軟件開發,并通過仿真實驗進行驗證,結果表明該仿真方法對數控銑削加工動態過程能夠進行有效的校核,通過圖形操作和圖形變換能夠觀其測局部放大的細節,從而有效地保證數控加工仿真過程的有效性和實用性。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com