在西門子840Dsl數控系統中實現進給軸全環多級變速

2020-8-12 來源:中國一重集團有限公司 作者: 樊 凱

【摘要】介紹在數控機床改造中,采用西門子840Dsl數控系統如何實現進給軸全閉環多級變速應用。

在國外老的進口機床中進給軸采用多級變速的比較常見,如科堡20-10FP225龍門銑床X軸(工作臺移動)進給分2級變速,SKODA產D-SIU400型重型臥車及SKODA產SUT200型重型臥車X軸、Z軸進給分2級變速。在這些數控機床應用西門子840DSL數控系統升級改造中,全閉環進給軸多級變速就成為我們研究的課題了。

一、課題的重要性

主軸變速功能在所有使用ISO代碼的數控系統中都規定了一些特定代碼和功能,比如西門子840D系列中,輔助應答代碼M41-M45分別代表了主軸的I、II、III、IV、V檔,這些檔位的傳動比參數可以提前預設寫入,為31050和31060的(0-6)中,當主軸變速完成后,對應接口信號(DB31--DB3n).DBX16.3為1,同時(DB31--DB3n).DBX16.0、(DB31--DB3n).DB16.1、(DB31--DB3n).DBX16.2組合起來反饋當前檔位信號,讀取對應檔位的傳動比和對應檔位的最大速度值,則所有參數都能匹配起來,檔位變換產生的輪廓偏差、定位誤差等都可分別調整,可以實現加工編程中的多級轉速變換。

進給軸多級變換功能則沒那么容易實現,因為840D系統中沒有在參數設計中充分考慮進給軸多級變速功能,對于進給軸變速后的最大進給速度、加速度、定位誤差、輪廓偏差、伺服增益系數、傳動比等都沒有設置對應檔位的參數組,最最關鍵的問題是,西門子沒有相應的接口信號通知NC系統該進給軸當前檔位,無法將實際檔位與機床參數有機結合起來,那么就會出現這種情況,就是進給軸變速后,由于NC無法得知,但速度變化引發的輪廓偏差、定位誤差等會讓進給軸頻繁報警,無法工作。當然了,變速完成后,手動去輸入所有相關參數是可以的,但是,這種頻次高的改動即不安全可靠又費時費力,因此,不是長久之計。

那么,進給軸多級變速是否有必要保留呢?在現代新機床設計中,進給軸多級速度很少看到,因為在新機床設計中,通過電機功率、轉速、傳動比、安裝空間匹配,可以滿足一臺機床的所有加工需求,不需要進給軸有機械變速。但是,在一些進口舊機床改造中,設計理念不夠先進的情況下還是應用了進給軸變速。比如以我們改造的一臺SKODA產SUT200型重型臥車為例,原來通過I級變速增

大輸出轉矩、降低進給速度,用于粗加工;通過II級變速提高進給速度、降低輸出轉矩,用于精加工。做改造方案時,如果只保留一個檔位,由于電機安裝空間極其狹窄,可選擇的伺服電機不能滿足原有加工需求,要么進給速度太低,要么輸出轉矩不夠,機床的改造就不能取得滿意的效果,所以,必須實現進給軸的多級變速。

在我們最近的數控機床改造過程中,接連發現了三例這種問題,于是,如何平滑穩定實現進給軸多級變速,而且使位置環不報警,這就成了一個重要的問題。經過多次摸索,我們終于攻克了這個難題。

二、解決方案

以SUT200型數控臥車為例,刀臺X、Z分別都具有兩級變速,其中,X軸電機自帶編碼器,外置光柵尺,I級傳動比為1:18,II級傳動比為1:3;Z軸電機自帶編碼器,外置一個編碼器作位置環,位置環編碼器自帶一個減速箱,I級傳動比為1:6,II級傳動比為1:2,位置環編碼器傳動箱傳動比為2:5。這兩種情況代表了兩種非常典型的全環方式,分別以這兩種情況描述進給軸多級變速的實現。

情況一:光柵尺作位置環,以X軸為例

實現步驟:

(1)檢查傳動比。若機械能夠確切推算傳動比,則可省略此步。進行此步的前提是,與傳動比相關的31050(負載齒輪箱分母)、31060(負載齒輪箱分子)、31064(附加齒輪箱分母)、31066(附加齒輪箱分子)這幾個參數必須設置為默認值1, 31030(滾珠絲杠螺距)也按默認值10設置,反向間隙補償32450清掉,且X軸應激活的是不帶光柵尺的第一測量系統(DB31.DBX1.5=1)。前置條件滿足后,X軸切換到I級,在X軸終端壓上一塊百分表,向一個方向開1mm,此時可消除反向間隙,然后百分表清零,再向前開1mm,觀察實際百分表的計數,比如實際百分表動0.2mm,則傳動比為1:0.2=5:1,將此傳動比寫入31064、31066,然后再壓百分表,看是否準確,如果有微量誤差,將傳動比細分為500:101、5000:999等進行嘗試,直到誤差進一步減小到可忽略不計。如果追求更加精確的數顯精度,可以通過激光干涉儀進行螺距誤差補償(LEC)。記錄下I級的傳動比,然后切換到II級,將31064、31066清掉,重新進行上述步驟,得到II級的傳動比。這里需要特別說明的是,為什么傳動比寫入31064、31066,而不寫入31050、31060?因為31064、31066的生效方式是CF(NEW CONFIG),不需停電重啟,而31050、31060的生效方式是PO(POWER ON),需要停電重啟。

(2)建立定義文件。得到I、II級的傳動比后,開始寫定義文件。在840Dsl的“調試”菜單里找到“系統數據”菜單,再找到“定義”文件夾。在該文件夾內新建一個定義文件,默認客戶自定義文件名為MMAC.DEF,可任意定義文件名,打開該文件,在該文件內寫入如下內容:DEF M51 AS MLX1;書寫M51調用MLX1.SPF子程序。

DEF M52 AS MLX2 ;書寫M52調用MLX2.SPF子程序。

然后保存退出,則系統開始自動編譯該定義文件,如果文件內容書寫無錯誤,則編譯可順利通過,若編譯不通過,請檢查書寫。這里,MLX1.SPF為X軸I級變速子程序,MLX2.SPF為X軸II級變速子程序。

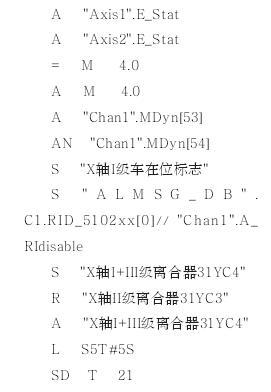

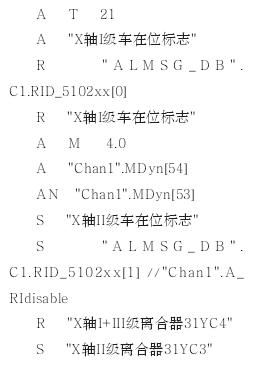

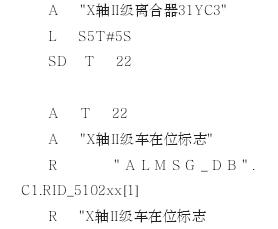

(3)建立變速子程序。定義文件建立后,可以在“制造商循環”文件夾內建立MLX1、MLX2變速啟動子程序。該子程序的作用有兩個,一個是驅動PLC程序進行變速執行元件的動作,比如離合器、電磁閥等;一個是寫變速相關參數,包括傳動比、伺服增益系數、最大進給速度等。子程序以MLX1.SPF為例,書寫子程序如下:

(5)全環試車。上述步驟完成后,則可以進行半環試車,可以看到,當在MDA方式下執行M51時,則31064、31066、32200、32000等自動按照MLX1.SPF(I檔)內設置而更改;執行M52時,上述參數按照MLX2.SPF(II檔)內設置而更改。在I檔、II檔速度下,明顯可以看到同樣的電機速度,驅動X軸的速度已經按傳動比切換過來。此時,可以激活帶光柵尺的第二測量系統(DB31.DBX1.6=1)。按照常規設置,將31000(是否光柵尺)、31040(位置環檢測是否直接安裝到機床上而沒有中間變速)均設置為1,全環設置完成。注意,若31040為0,則NCU會檢測31050、31060的數值,當掛光柵尺時,會出現輪廓監控報警、不受控制等現象。由于光柵尺直連,31070(編碼器齒輪箱分母)、31080(編碼器齒輪箱分子)默認為1即可。

情況二:編碼器外帶減速箱做位置環,以Z軸為例。

實現步驟與上面完全一樣,但設置參數有略微差別。31000、31040必須設置為0,同時,31044(編碼器是否有中間變速)必須設置為1。由于編碼器中間有傳動比,那么31070、31080必須設置。

三、 結語

經過以上設計,完全實現了在840DSL下用M代碼或面板自定義鍵實現進給軸的多級變速切換,保障了機床原設計功能,增強了機床的可操做性,滿足了機床各種加工生產需求,這種應用值得其他同行借鑒及推廣。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息