您現(xiàn)在的位置:數(shù)控系統(tǒng)網(wǎng)>

技術(shù)前沿>基于PMAC運動控制器的3-LJPU并聯(lián)機構(gòu) 數(shù)控系統(tǒng)的實現(xiàn)

基于PMAC運動控制器的3-LJPU并聯(lián)機構(gòu) 數(shù)控系統(tǒng)的實現(xiàn)

2018-4-17 來源:黑龍江大學(xué)機電上程學(xué)院 作者:李廣,魏永庚,李春艷

摘要:以3-UPU并聯(lián)機構(gòu)機械本體為控制對象,利用齊次坐標(biāo)變換進行該機構(gòu)的運動學(xué)分析。推導(dǎo)了正逆解公式。開發(fā)了以IPC + PMAC運動控制器為核心的主從開放式數(shù)控系統(tǒng)框架,并以此為基礎(chǔ)設(shè)計了數(shù)控硬件系統(tǒng),繪制了電氣接線圖與接線表。搭建了該數(shù)控系統(tǒng)軟件界面,完成了上位機程序和下位機程序的編寫。最后以典型運動軌跡為例,驗證數(shù)控系統(tǒng)的可行性。

關(guān)鍵詞: 3-UPU并聯(lián)機構(gòu); 數(shù)控系統(tǒng); 正逆解; PMAC運動控制器

并聯(lián)機構(gòu)又稱并聯(lián)運動學(xué)機構(gòu)或虛擬軸機構(gòu),最為人熟知的是1965年由德國人Stewart首次提出的Stewart機構(gòu),該機構(gòu)由6個液壓缸支撐和驅(qū)動,用于對飛機進行飛行模擬,機構(gòu)可以獲得自由度的位置和姿態(tài).

我國第一臺并聯(lián)機器人實驗樣機由燕山大學(xué)于1991年研制成功,其后中科院、清華大學(xué)、哈爾濱土業(yè)大學(xué)、天津大學(xué)都研制了各種用途的并聯(lián)機器人,許多研究成果達到了國際先進水平。并聯(lián)機構(gòu)是區(qū)別于傳統(tǒng)串聯(lián)機構(gòu)的一種新型機構(gòu),由于傳統(tǒng)串聯(lián)機構(gòu)組成環(huán)節(jié)多,機構(gòu)復(fù)雜,存在懸臂部分造成機構(gòu)笨重,很難獲得高的加工速度和精度,而并聯(lián)機構(gòu)通過兩條或兩條以上獨立支鏈以閉環(huán)方式連接定平臺和動平臺,使得這種機構(gòu)剛度重量比大,響應(yīng)速度快,無誤差積累,解決了串聯(lián)機構(gòu)存在的問題,越來越受到工程界的廣泛重視。

數(shù)控系統(tǒng)是并聯(lián)機構(gòu)系統(tǒng)的核心,其性能的好壞直接決定機構(gòu)運行的可靠性和運行精度。傳統(tǒng)數(shù)控系統(tǒng)是封閉式數(shù)控系統(tǒng),即控制器由專門的生產(chǎn)廠家提供,不同的生產(chǎn)廠家提供的控制器擁有不同編程語言和操作系統(tǒng),這種系統(tǒng)的集成能力差,功能相同的兩個模塊由于其生產(chǎn)廠家的不同而不能通用,系統(tǒng)的維護和升級必須依賴生產(chǎn)廠家,一些新興的計算機技術(shù)不能在封閉式數(shù)控系統(tǒng)中得到很好的應(yīng)用,用戶也很難定制符合自身生產(chǎn)需求的數(shù)控系統(tǒng)。在一些加工需求多樣的控制場合,封閉式數(shù)控系統(tǒng)不能滿足現(xiàn)代設(shè)備個性化生產(chǎn)的需求。目前,關(guān)于并聯(lián)機構(gòu)數(shù)控系統(tǒng)的研究有很多,但大多數(shù)研究都選取聯(lián)機構(gòu)數(shù)控系統(tǒng)中的某一模塊進行重點研究,缺乏對完整數(shù)控系統(tǒng)的分析。基于PC機的開放式數(shù)控系統(tǒng)既克服了傳統(tǒng)NC系統(tǒng)開放性差,不易進行模塊化設(shè)計的缺點,又充分利用了PC機兼容大量CAD軟件以及其龐大的網(wǎng)絡(luò)資源,成為現(xiàn)在使用最為廣泛的數(shù)控系統(tǒng)。

1、運動學(xué)分析

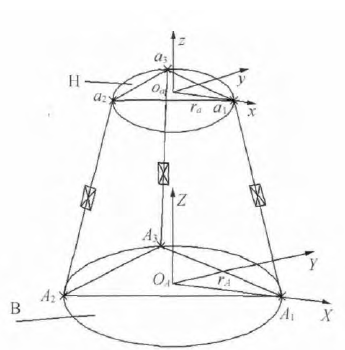

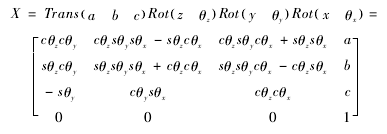

并聯(lián)機構(gòu)由于獨特的結(jié)構(gòu),使其坐標(biāo)空間和關(guān)節(jié)空間存在非線性映射關(guān)系,也造成其運動學(xué)逆解求解簡單,運動學(xué)正解求解復(fù)雜。求解并聯(lián)機構(gòu)運動學(xué)逆解方法有多種,如向量法、歐拉角法,但這些方法都存在一定的弊端,如向量法描述動平臺位置的變化,卻不能體現(xiàn)其姿態(tài)的變化。歐拉角法需要將位置與姿勢分開來描述其動平臺位姿。本文使用齊次坐標(biāo)變換的方法將動平臺位姿通過齊次矩陣一次性轉(zhuǎn)化到定坐標(biāo)系中。3-UPU并聯(lián)機構(gòu)結(jié)構(gòu)簡圖見圖1。

圖1 3-UPU 并聯(lián)機構(gòu)簡圖

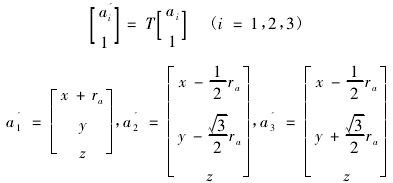

3-UPU并聯(lián)機構(gòu)動平臺和定平臺都為等邊三角形,在動平臺所處平面H建立笛片爾坐標(biāo)系Oa-xyz,選取等邊三角形外接圓圓心Oa為原點坐標(biāo),等邊三角形三頂點a1, a2, a3為虎克鉸安裝位置,外接圓半徑為rn,在定平臺所處平面B建立笛片爾坐標(biāo)系 OA- XYZ,選取等邊三角形外接圓圓心OA為原點坐標(biāo),等邊三角形三頂點 A1,A2,A3為虎克鉸安裝位置,外接圓半徑為 rA。

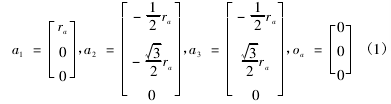

動平臺各頂點在動坐標(biāo)系中的坐標(biāo)可表示為:

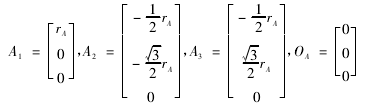

定平臺各頂點在定坐標(biāo)系中的坐標(biāo)可表示為:

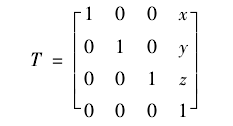

為了在定坐標(biāo)系中表示動平臺各頂點坐標(biāo),需要引入齊次矩陣,其一般表示為:

式中 θx、θy、θz為動坐標(biāo)系繞定坐標(biāo)系中 X、Y、Z 3 軸旋轉(zhuǎn)角度; [a b c 1]T為動坐標(biāo)系在靜坐標(biāo)系中的位置矢量; sθ為sinθ; cθ為 cosθ。

3-UPU 并聯(lián)機構(gòu)動平臺實現(xiàn)空間內(nèi) 3 個方向的平移,其旋轉(zhuǎn)角度為 0°,故將 sinθ=0.cosθ=1 代入式(3) 中,得到 3-UPU 并聯(lián)機構(gòu)旋轉(zhuǎn)矩陣為:

利用齊次矩陣代入式(5) 可求得定平臺各頂點坐標(biāo)在定坐標(biāo)系中的表示如式(6) 所示:

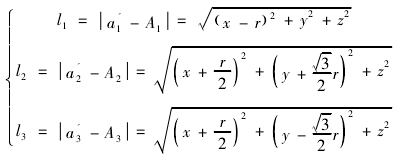

在已知動平臺中心點坐標(biāo)時,利用空間內(nèi)兩點間距離公式可求得連接桿件的長度即運動學(xué)逆解方程:

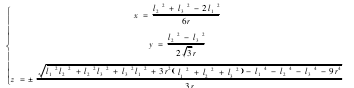

對式(7) 進行代數(shù)運算可求得其運動學(xué)正解方程:

式中 l1,l2,l3為 3 條連接桿桿長; [x y z]為動平臺中心點坐標(biāo); r = rA- ra為定平臺與動平臺外接圓半徑的差值。

以上利用齊次坐標(biāo)變換方法對 3-UPU 并聯(lián)機構(gòu)進行運動學(xué)分析,求取了機構(gòu)的運動學(xué)正逆解,為數(shù)控系統(tǒng)設(shè)計提供了理論依據(jù)。

2、硬件系統(tǒng)搭建

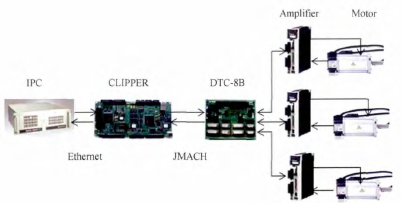

本文采用基于 PC + NC 的開放式數(shù)控系統(tǒng)設(shè)計理念,利用研華 610L 作為上位機實現(xiàn)控制任務(wù),如運動軌跡生成、伺服軸狀態(tài)監(jiān)測、數(shù)控任務(wù)管理、人機交互界面的編寫,使用泰道公司生產(chǎn)TurboPMAC Clipper 運動控制器作為下位機,實現(xiàn)伺服指令的產(chǎn)生、插補軌跡生成、PLC 順序控制任務(wù)的實現(xiàn),伺服系統(tǒng)采用松下 A5 系列伺服驅(qū)動器與伺服電機,數(shù)控系統(tǒng)硬件結(jié)構(gòu)見圖2。

圖2 數(shù)控系統(tǒng)硬件結(jié)構(gòu)

3、軟件系統(tǒng)實現(xiàn)

3-UPU 并聯(lián)機構(gòu)數(shù)控系統(tǒng)軟件功能分為兩部分: 上位機使用 VC + + 編寫上位機人機交互界面,實現(xiàn)伺服系統(tǒng)數(shù)據(jù)采集與顯示,典型運動軌跡的生成,下位機運動程序及 PLC 程序的執(zhí)行的控制和功能按鈕區(qū)功能,其中典型運動軌跡生成模塊使用 VC+ + 與 MATLAB 混合編程方法實現(xiàn),上位機通過在 VC + + 中調(diào)用 PCOMM32 動態(tài)鏈接庫與下位機進行通信。下位機利用 PMACExecutive Pro2 Suite 軟件包中的 Pewin Pro32組件 編 寫 運 動 程 序,運 動 學(xué) 程 序 和 PLC程序。

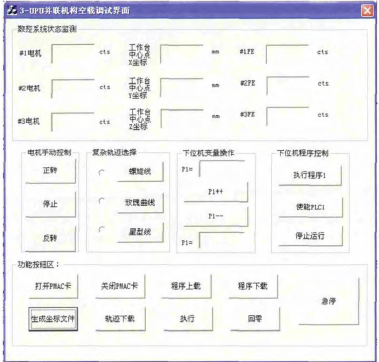

上位機人機交互界面見圖 3,采用模塊化設(shè)計理念開發(fā),其中包括數(shù)控系統(tǒng)狀態(tài)監(jiān)測模塊、電機手動控制模塊、復(fù)雜軌跡選擇模塊、下位機變量操作模塊、下位機程序控制模塊和功能按鈕區(qū)模塊 6 部分。下位機運動學(xué)正逆解程序編寫是利用 PMAC 所支持的編程語法,將運動學(xué)正反解寫入下位機中,在運動程序執(zhí)行階段,當(dāng)給定動平臺中心點運動軌跡后,首先通過運動學(xué)反解求得連桿長度的變化量,進而計算出電機所需脈沖個數(shù),控制電機運轉(zhuǎn),之后運行運動學(xué)正解方程判斷動平臺中心點是否運動到指定位置。下位機 PLC 程序功能可以實現(xiàn)數(shù)控系統(tǒng)的初始化和運動程度的順序執(zhí)行。

圖3 人機交互界面

4、系統(tǒng)性能測試

數(shù)控系統(tǒng)安裝與調(diào)試主要任務(wù)包括數(shù)控硬件系統(tǒng)的安裝和參數(shù)配置,以及數(shù)控軟件的調(diào)試。

數(shù)控系統(tǒng)參數(shù)配置主要是為運動控制器和驅(qū)動器配置合適參數(shù)以滿足控制系統(tǒng)主要的需求。運動控制器參數(shù)配置是對其全局變量的配置,包括運動控制器工作模式選擇、伺服門陣列頻率設(shè)定、上下位機通信參數(shù)配置。驅(qū)動器參數(shù)配置是包括控制參數(shù)選擇、指令脈沖輸入輸出方式的確定、編碼器分辨率的確定等。

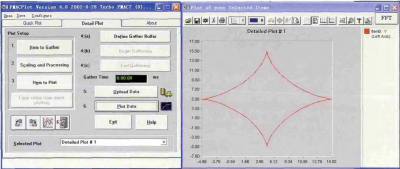

數(shù)控系統(tǒng)軟件調(diào)試是在上位機人機交互界面中,通過設(shè)置典型運動軌跡合適參數(shù),在上位機中將運動軌跡離散化,并將離散點以文本文件格式下載到下位機中執(zhí)行然后在下位機中進行數(shù)據(jù)采集,典型軌跡運行結(jié)果見圖4。

由圖 4 可見,并聯(lián)機構(gòu)動平臺確實按照設(shè)置軌跡完成相應(yīng)運動,證明了系統(tǒng)可行性。

圖4 典型軌跡運行結(jié)果

5、結(jié)論

本文以 3-UPU 并聯(lián)機構(gòu)為控制對象設(shè)計了數(shù)控系統(tǒng),系統(tǒng)地闡述了數(shù)控系統(tǒng)開發(fā)的流程,通過對并聯(lián)機構(gòu)運動學(xué)分析,推導(dǎo)了其運動學(xué)正逆解方程。硬件系統(tǒng)搭建部分完成了設(shè)備選型,操作臺設(shè)計和設(shè)備集成。軟件系統(tǒng)開發(fā)了上位機人機交互界面、運動學(xué)程序和運動學(xué)正逆解程序等。系統(tǒng)安裝調(diào)試部分將各模塊安裝在操作臺前后面板上,配置了數(shù)控系統(tǒng)參數(shù),以典型運動軌跡為例驗證了系統(tǒng)的可行性。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況