技術概述

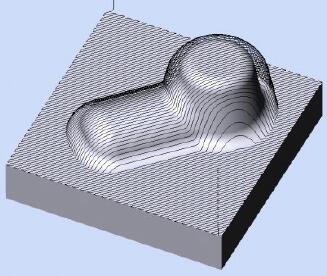

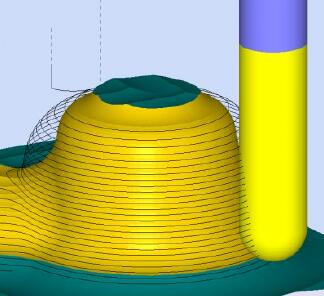

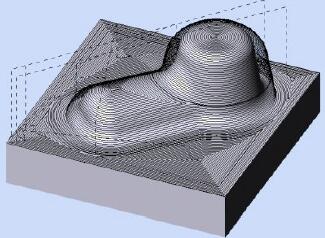

圖1. 3D模型中通過平面刀具路徑生成的間隔均勻的切割通道。

先進的CAM技術可在陡面/非陡面銑削之間實現平滑過渡。

自由曲面加工廣泛用于多種行業,以加工復雜表面,通常使用多軸數控加工中心。航空航天、汽車、模具、光學和能源等行業利用先進的計算機輔助制造(CAM)系統來計算加工多種表面的刀具路徑。

由于加工的復雜成都較高,因此CAM系統的技術必須利用表面形狀和特殊算法來識別獨特的表面特性,如曲率、法向矢量和凸凹區域。根據不同的復雜程度,進行表面處理的刀具路徑可能會用于整個零件表面,或按順序選擇限制輪廓。

為滿足生產力和表面質量的現代化要求,ESPRIT CAM可提供復雜的加工策略,計算復雜的表面刀具路徑,模擬加工過程,并最終生成NC代碼,并通過其控制單元驅動數控機床。

傳統的精加工策略

基于大多數陡面/非陡面銑削得出的幾大關鍵加工策略。

對于需滿足形狀和表面質量雙重工程要求的最終部件而言,刀具路徑的規劃至關重要。其加工過程包括對整個表面采用單一的加工方式或對表面輪廓進行細分,然后進行一系列加工。然而,有些加工策略在模型的非陡面或平坦區域效果出色,但往往在陡面或垂直區域的表現不盡人意。因此,大多數CAM系統都為精加工提供了一系列策略選擇。

我們對表面角度不同的零件所采用常規精加工刀具路徑進行了檢查。自由曲面是其他三種刀具路徑方法中最常用的一種。這三種傳統方式包括平面加工、Z級加工和偏移加工。

平面刀具路徑

在這一過程中,刀具路徑通過笛卡爾空間內間隔均勻的表面交線組成。這一加工方法類似于“之”字型二維型腔刀具路徑,不過其刀具路徑是沿著刀具軸向下投射到3D零件上。

盡管這種方法簡單而強大,但是,當表面與平行相交的平面的法向矢量接近時,其弊端便立即顯現出來。隨著表面的斜率增加,通道之間的恒定距離會在近乎垂直的表面上生成較大的扇形材料。

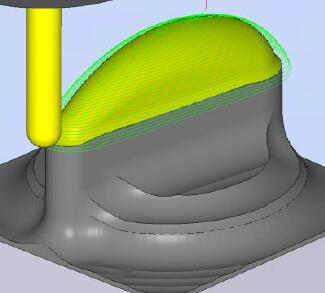

圖2. 平面精加工在平面或非陡面上表現良好,但當表面與平行相交的平面的法向矢量接近時,會導致扇形現象產生。

縮小交叉平面之間的距離可以減少表面形成扇形,但這又會導致平坦區域出現冗余加工。因此,在整個模型中采用單一的表面加工策略會導致加工時間過長或質量不合格。

為了解決這個問題,CAM系統通常會提供一種自適應的表面加工方法,即根據表面的斜率將其劃分成不同的區域。

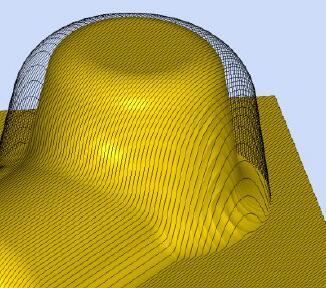

ESPRIT的平行表面精加工(Parallel Planes Finishing)含有相關策略,允許程序員對表面進行分區并將大于傾斜角的區域排除在外。在初始加工中避開這些“側向”表面,接著僅通過垂直而非平行的平面刀具路徑對其進行加工。

Z級刀具路徑也是平面的,不過其模型會被切成間隔均勻的平面。在這一過程中,每一級都會對模型進行跟蹤。與平面刀具路徑一樣,當水平表面與交叉平面的法向矢量接近時,其表面質量將會受損。

圖3. ESPRIT的平行表面精加工可通過垂直(而非平行)的刀具路徑來改善陡面區域的加工。

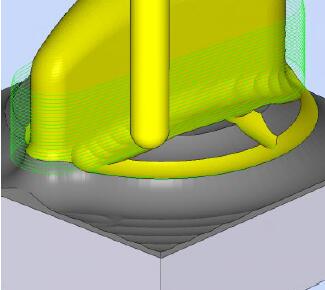

Z級刀具路徑

圖4. Z級刀具路徑可在陡面區域產生良好的光潔度,因其刀具會沿著刀具軸逐漸向下移動。

圖5. Z級刀具路徑在陡面區域表面良好,但需跳過法向矢量接近交叉平面的表面區域。

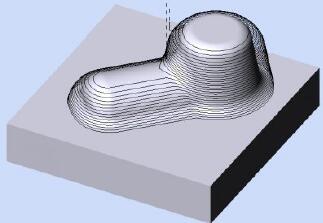

偏移刀具路徑

在非陡面或平坦區域上表現良好的另一種技術是通過界定區域的形狀來定義刀具路徑的形狀。CAM系統使用斜率閾值來識別和分割陡面和非陡面區域,然后將每個區域的邊界偏移一定的距離,從而生成刀具路徑。

圖6. 偏移刀具路徑能夠更緊密地與曲面的輪廓匹配。

圖7. 當加工的邊界形狀不同時,ESPRIT會適配或“改變”偏移刀具路徑來補償不同的外部和內部邊界。

組合式精加工

當面對具有各種陡面和非陡面區域的復雜模型時,對整個模型采用單一的加工策略往往會導致加工時間過長,進而導致精加工不合格。若要在模型上實現良好的精加工,需采用其他方式來識別陡面/非陡面區域之間的邊界,并應用單獨的策略使其“吃水線”沿著這些邊界加工,因為刀具需要對每個區域單獨進行加工。

ESPRIT能有效地控制陡面/非陡面的形狀加工,無需知曉陡面/非陡面的邊界。這意味著CAM系統可在運行時分析模型的表面角度,進而通過傾斜角來識別和分割加工區域。

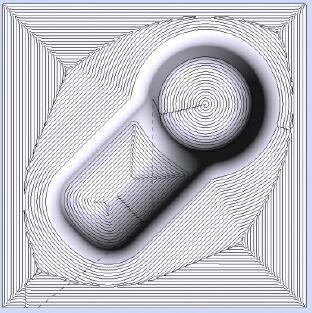

圖8. 單個實體模型上的多個刀具路徑會各自使用60度的相同的閾值角度。60度以下的零件則采用偏移加工;

陡面則采用Z級加工。

當CNC程序員選擇組合式刀具路徑來切割3D模型時,這一方法會存在以下問題:

- 多個刀具路徑需多個退刀動作,同時刀具會不斷地在一個區域到另一個區域之間進行重新定位。部件表面越多,退刀的動作也會越多,因為刀具需要從一種刀具路徑切換到另一種。無論機器的精度如何,這些動作必然

會因為刀具磨損、偏轉和以前的刀具路徑位置而會留下痕跡。

- 多個刀具路徑需要更多的時間進行計劃、測試和加工,并可能導致整個部件的表面光潔度不一致。某些刀具路徑在某些區域的加工效果可能比其他的更好,這需要程序員為每個刀具路徑加工參數進行不斷地調整。

- 根據刀具路徑和CAM系統指定的加工標準,當多個刀具路徑重疊時,模型的某些區域可能會被多次加工。帶有智能化加工功能的CAM系統通過復雜的刀具路徑解決了這些問題,它在3D模型形狀的基礎上,智能化地將Z級和設計的切割通道適當地結合了起來。

Global Finishing綜合解決方案

充分利用虛實世界。

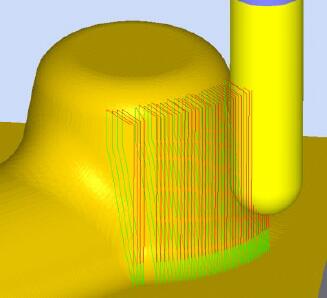

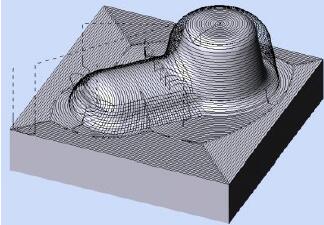

ESPRIT擁有三軸全面精加工(GlobalFinishing)功能,可將Z級精加工和偏移精加工的最佳方案結合到陡面/非陡面銑削綜合解決方案中。Global Finishing不僅可以計算陡面和非陡面區域最合適的刀具路徑,還可以在各個區域之間保持刀具流暢連續地加工,從而消除加工區域之間的可見痕跡,提高機器的利用率。

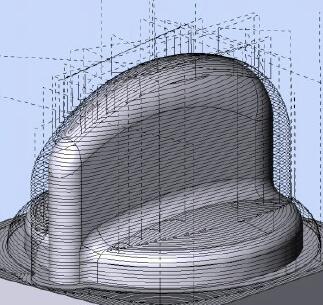

圖9. ESPRIT Global Finishing使用單個閾值角度來分析復雜的表面形狀,并智能化地應用最合適的刀具路徑來對整個零件進行加工。

使用單一的全球解決方案的優勢包括:

- 具有單個閾值角度的單次操作所需的編程時間和預估工作較少。ESPRIT在表面角度的基礎上使用閾值角度來識別和分割區域,然后自動地在陡面區域使用Z級銑削,在非陡面區域偏移加工。

- Global Finishing已簡化界面,僅顯示關鍵參數,如容差和步進,可加快編程速度。為了讓加工更平滑,默認情況下使用順銑和螺旋銑削。

- 當表面從平面向垂直方向轉變時,復雜的邏輯會優先考慮刀具路徑的連續性,并盡可能地保留Z級加工不間斷操作。系統會先在整個零件上計算Z級刀具路徑。所有刀具路徑會在大于斜率閾值的區域中操作。斜坡閾值以下的區域則轉換為偏移刀具路徑。

圖10. 當刀具沿著表面向下加工時,模型頂部的刀具路徑近乎流暢地從偏移切割轉換到Z級刀具路徑,刀具始終不會離開表面。

圖11. 當刀具到達非陡面區域時,刀具路徑將轉換回偏移刀具路徑,而不會退刀。

圖12. 若想達到和組合式精加工相同的效果,需創建多個單獨操作,這樣刀具會多次重新定位移動。

展望未來

Global Finishing的首要任務的是為優化編程時間并縮短周期時間提供更多選擇。通過簡化的用戶界面可以實現更快更智能化的編程,并著重強調Z級和偏移切割通道的自動化應用,同時優先考慮刀具路徑的連續性。

Global Finishing未來將為CNC程序員提供水平面(平行或偏移)圖案選項,還計劃新增其他選項,讓程序員在時間與表面質量之間進行優先級選擇。例如,對于復雜度較低的泡沫樣品或零件,可以優先考慮優化循環時間,而對于復雜度高的部件,可優先考慮優化表面質量。

在客戶反饋和嚴格的實驗室測試的基礎上,GlobalFinishing將不斷開發復雜的CAM邏輯,為加工復雜的表面提供綜合解決方案。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com