基于DMCl856的五軸激光切割機控制系統研究

2017-1-17 來源:大連交通大學 作者:席宏昌,林盛,王春

摘要:針對大功率、高精度、三維立體激光切割技術的控制問題,對多軸聯動激光切割技術的軌跡插補和速度控制等問題進行了研究,提出了一種基于DMCl856運動控制器的五軸激光切割控制方案。激光切割主機采用了龍門倒掛式,其具有驅動激光頭沿空間運動的x、y、z軸,以及激光頭擺動的A、C軸共5個坐標軸。控制系統采用了Nc嵌入Pc的雙CPU方式,在Pc的Windows 7操作系統環境下,以.NET Framework為框架,開發了控制系統的后臺管理程序、非均勻有理B樣條曲線(NURBS)插補預處理算法等;Nc部分以GALIL運動控制器DMCl856為核心,完成了NURBS插補的實時部分、位置控制、外圍邏輯控制(PLC)等。在Matlab環境下對控制系統的NURBS插補算法與速度控制算法進行了仿真實驗。研究結果表明,該控制系統適用于復雜自由空間曲面的激光切割,滿足現代加工的高速、高精度要求。

關鍵詞:GALIL運動控制器;激光切割;NURBS插補

0.引言

激光切割技術是激光加工中應用最早、使用最多的加工方法。與其他切割方法相比,激光切割具有高速、高精度和高適應性的特點。同時激光切割還具有切割無噪聲、切縫垂直度好、割縫細、熱影響區小、切割過程容易實現自動化控制等優點。可切割材料不僅包括合金鋼、碳鋼、鋁等金屬材料,還包括布、橡膠、石英、玻璃及復合材料等。

目前,意大利PRIMA、瑞士百超BYSTRONIC和德國通快TRUMPF等國際知名公司已經開發出了大功率、大幅面、高速、飛行光路、多維立體、數控自動化的激光切割機,所采用的控制系統也各具特色,RAPIDO(意大利PRIMA)五軸激光切割機所采用的控制系統可以進行連續空間插補和工具中心點控制,Byspeed系列激光切割機(瑞士BYSTRONIC)上的控制系統可以根據切割參數自動調整焦點位置,使之在整個切割區域內保持最佳,TRUMPF公司的多種產品所使用的控制系統帶有Auto Plus調控裝置,可以減少人工干預、提高切割質量、縮短準備時間。日本馬扎克公司生產的激光切割機所配備的控制系統不但可以切割三維工件還有專門的型材切割軟件,同時還配有刀具,激光切割完成后能進行攻絲倒角以及絞孔。

我國自主生產的激光切割設備大多數屬于中低端產品,與國外產品相比,切縫寬、表面質量、機械精度、整機的穩定性與柔性都較差,所采用的控制系統絕大多數是國外通用機床控制系統。為擺脫發達國家在先進的高精度激光切割控制系統方面對我國實施的技術封鎖,我國一些高等院校和科研機構陸續開展了相關方面的研究。清華大學的張永強,天津大學的李侃均構建了基于工業PC和PMAC運動控制卡的激光切割控制系統,為了提高軟件的實時性,李侃舊剖采用了Windows CE作為開發平臺;哈爾濱工業大學的呂善進等人M1所開發的控制系統對激光切割過程中的信號進行了監測和分析,對提高切割質量具有深遠的意義,但以上研究對于復雜的空間自由曲面切割的軌跡問題都沒有進行深入的探討。

為此,本研究以DMCl856運動控制器為核心,將NURBS插補算法與速度控制算法融合開發專用的五軸激光切割控制系統,并在Matlab環境下對控制系統切割復雜的自由空間曲面進行仿真驗證。

1.激光切割系統原理

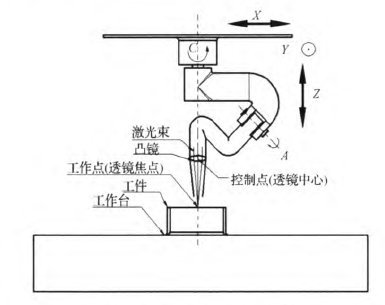

激光切割的工作原理為激光發生器發出的光束經過光路系統,聚焦成高功率密度的的激光束,照射在被切割材料的表面,使被切割材料迅速融化、氣化、燒蝕或達到燃點,利用與激光束同軸的高速輔助氣體吹除熔融物以形成孔洞,隨著被切割材料與激光束的相對運動,在切割材料上形成割縫,最終形成給定形狀的切割。激光切割系統主要由控制系統、切割主機、激光器3部分組成。控制系統是整個系統的核心,負責協調整個系統的正常工作,其中最核心的任務是完成軌跡控制、焦點位置控制及機、光、電一體的協調。切割主機機構示意圖如圖l所示。

激光切割主機有5個運動軸,包括水平方向的x、y軸,豎直方向的z軸及控制激光器繞z軸旋轉的C軸(旋轉角度為3600)及繞x軸擺動的A軸(擺動角度為4-90。)。切割機在完成復雜自由曲面三維工件的的

圖1切割主機機構示意圖

切割過程中激光頭必須時刻處于被切割材料的法向方向,因此與平面切割不同,系統不僅需要控制X、y、z 3個平動軸的運動,還需要控制A、C兩個轉動軸的運動,協調5個運動軸的運動走出一條較為復雜的空間自由曲線切割路徑。

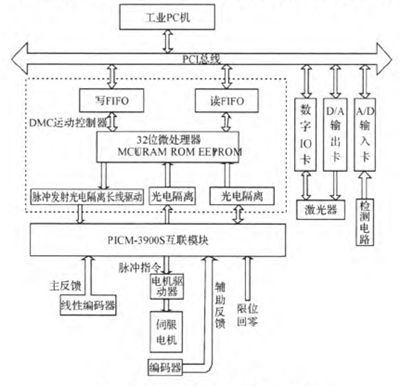

2.控制系統的硬件設計

激光切割機控制系統的硬件組成部分如圖2所示。

圖2控制系統硬件連接示意圖

工業PC機作為上位機,主要完成系統調度、人機交互、激光切割程序的輸入和解釋、參數設置、狀態顯示,通過PCI總線向下位機發送控制指令及根據反饋信息的進行相關操作等非實時性任務;下位機的核心是DMCl856運動控制器,其通過PICM3900.S互聯模塊與切割機的伺服電機驅動器、編碼器、限位開關、零點開關等部件相連接,DMCl856根據上位機發送的激光頭運動的軌跡坐標信息使用多線程技術控制x、y、z、A、C軸的運動,同時反饋運動控制狀態等實時性信息。每塊PICM3900一S僅提供與4個坐標軸信號的接口,本研究采用DMCl856控制器,控制有x、l,、Z、A、C五軸,所以需要采用兩塊PICM3900一S互聯模塊。

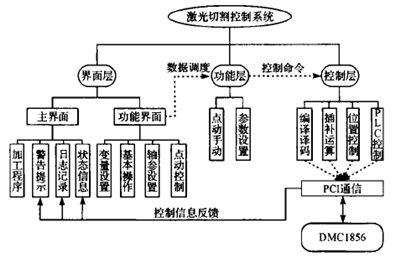

3.系統軟件設計

3.1軟件結構

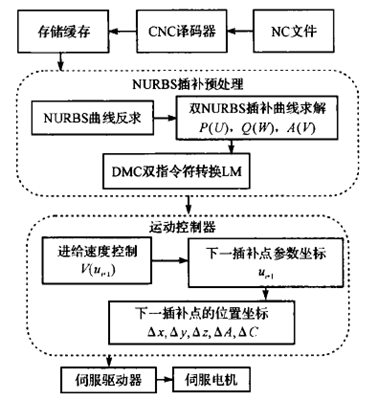

系統軟件由管理模塊和控制模塊兩部分組成,控制系統結構層次示意圖如圖3所示。

圖3控制系統結構層次示意圖

管理模塊主要包括輸入輸出、參數設置、顯示診斷等程序;控制模塊包括譯碼、插補運算、位置控制等部分組成。插補運算是控制模塊實現運動控制的核心部分,它根據激光加工的NC程序給出的軌跡數據,通過實時計算密化力n-r_軌跡,輸出各軸的進給分量,控制切割機根據速度控制算法優化出的速度沿既定軌跡運動。

3.2五軸等距雙NURBS插補算法研究

傳統的CNC數控系統只具備直線和圓弧插補運算功能,當需要走出一條自由的空間曲線切割路徑時,系統根據加工誤差的允許值將走刀路徑離散成大量的直線和圓弧,之后數控系統利用直線和圓弧插補算法完成加工軌跡的密化。因此傳統的數控系統在切割空間曲線時會大大地降低切割軌跡曲線的連續性,使加速度與進給速度的不連續,進而造成進給不均勻、不平滑,同時由于頻繁的加減速對機床的動態性能要求較高。為滿足高速、高精度的切割要求,該控制系統開發了NURBS插補算法。

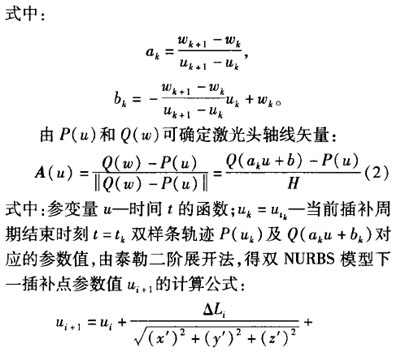

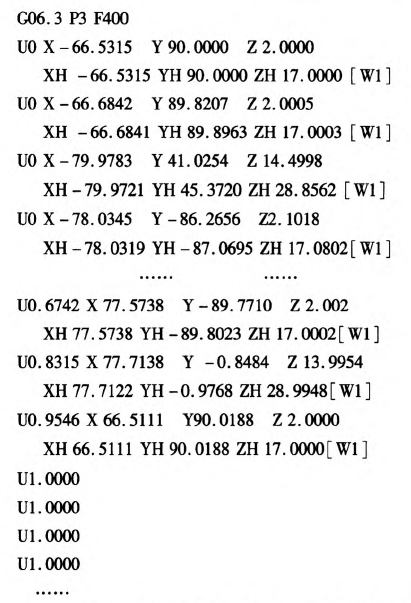

NURBS曲線插補算法分為預處理和實時處理兩部分,NURBS插補系統框圖如圖4所示。插補預處理根據NC程序給出的輪廓軌跡點及雙NURBS模型擬合出兩條NURBS曲線,并求出雙NURBS曲線之間參變量之間的關系。實時處理分兩步來完成:①插補點參數密化,根據速度控制算法優化下一插補周期內的進給速度,計算進給步長,求出與其相對應的參數值;②插補點軌跡計算,根據參數值,計算下一插補點的坐標值、各軸的運動增量m。7 J。本研究采用的五軸NURBS插補指令格式如下所示(其中:G06.3一NuRBs插補開始標志;P一曲線冪

圖4 NURBS插補系統框圖

激光頭沿著輪廓曲線進行切割時,受工件的物理特性、加工工藝、加工軌跡及切割機自身動態特性的影響,需要及時調整每個插補周期內的位移進給量ALi=V/T,以滿足高速、高精度加工要求。由于插補周期T固定不變,需要及時調整每個插補周期內的進給速度。融合基于曲率的速度控制算劃131與自適應速度控制算法‘14],本研究每個插補周期內的進給速度取值為:

4.仿真實驗與結果分析

待切割工件如圖5所示。

圖5待切割工件

本研究要求激光切割機沿圖中所示黑色線條逆時針方向進行切割,則切割軌跡中由A至曰為一空間自由曲線,與傳統的控制系統使用大量的微小直線段對A至B的自由曲線進行擬合不同,該控制系統采用的NURBS曲線插補方法將切割軌跡擬合成一條光滑的NURBS樣條曲線。筆者通過對UG后置處理模塊進行二次開發,生成具有本研究所提出的雙NURBS插補算法的NC代碼L15。16 J。切割加工程序中NURBS代碼段為:

NURBS插補算法解釋程序的設計思想與傳統的解釋程序相同:建立一個和NURBS代碼程序相對應的結構‘171。通過解釋程序識別NURBS代碼段,將代碼逐行讀人,經過轉換將信息存儲進不同的控制數組,等待NURBS算法利用數組的信息進行計算以得到完整的NURBS曲線。

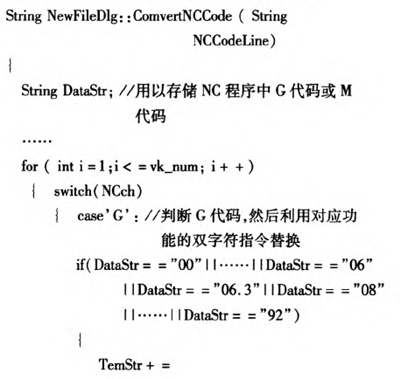

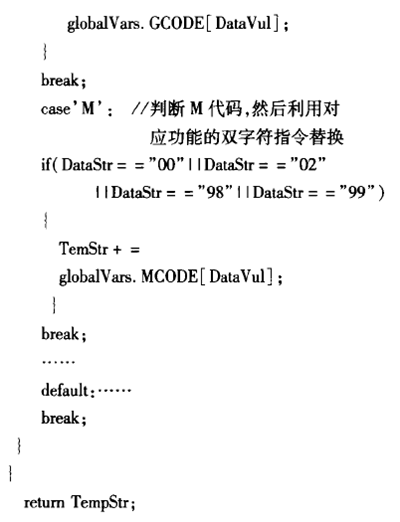

DMC運動控制器擁有自身的雙字符指令系統,NC代碼經過上述處理之后,需要將加工程序翻譯成使用運動控制器的雙字符指令表示的程序,而后使用接口函數將加工程序下載進運動控制器。本研究采用的方法是在上位機(PC)中建立功能代碼替換表數據庫,在翻譯階段利用代碼替換表將NC代碼翻譯成雙字符指令程序。以下是翻譯模塊的部分程序:

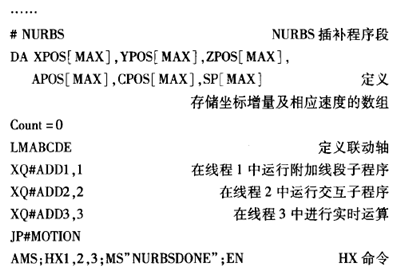

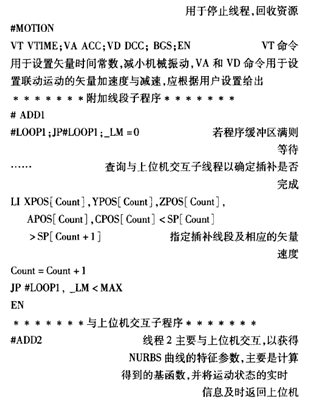

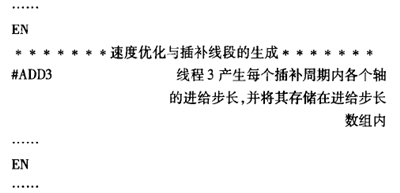

代碼替換表中實現G06.3NURBS曲線插補命令的DMC雙字符指令是插補聯動命令LM[18I。在插補聯動運動方式中,各軸以矢量速度(VS),矢量加速度(VA),矢量減速度(VD)沿規定的軌跡聯動運動,運動軌跡是根據各軸的增量距離(LI)來產生。插補聯動命令LM對運動長度沒有限制,可以給出無限增量線段。但是由于緩沖區存儲容量有限(最多允許存儲511個線段),故在插補聯動過程中,需要不斷地向緩沖區內增加線段數以保證NURBS插補的連續。筆者運用運動控制器的多線程技術,將實時插補分為4個線程。主線程使用聯動插補命令LM實現運動控制;子線程1使用一LM命令去查詢緩沖區中的線段數,當緩沖區中的線段數小于一定數目時(本研究規定511),查詢上位機交互子線程2,如果插補沒有完成則向緩沖區添加插補線段;線程2與上位機交互,讀取NURBS曲線特征參數及判斷NURBS插補是否完成;線程3進行速度優化與插補線段的生成。用插補聯動命令LM實現NURBS實時插補的部分程序代碼如下:

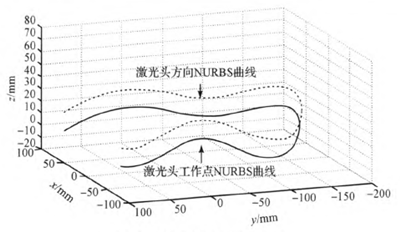

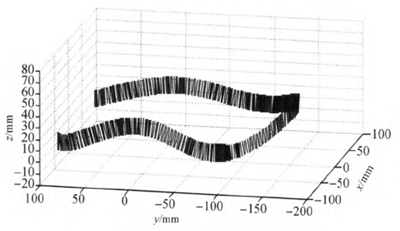

數組XPOS[MAX],YPOS[MAX],ZPOS[MAX]中存儲的是x,l,,z各軸的坐標增量,APOS[MAX],CPOS[MAX]存儲的是A,C兩個旋轉軸的坐標增量,SP[MAX]中存儲的是各個增量線段對應的矢量速度,VTIME、ACC、DCC用于存儲時間常數與加、減速度。在Matlab中進行仿真試驗可得等距雙NURBS軌跡圖如圖6所示與激光頭軸線矢量圖如圖7所示,圖6是利用本研究所提出的插補算法在Maflab軟件下模擬切割機控制系統在切割過程中對切割軌跡進行NURBS插值計算后得到的雙NURBS曲線,由圖7可知插值所得的軌跡光順性良好;圖7是相應的軸線矢量圖,由圖可知在切割過程中,激光頭的軸線始終位于待切割材料的表面的法線方向,在加入速度控制算法之后,在曲線的曲率變化較大的地方,軸線分布十分密集,即切割的速度會大大的降低以控制切割誤差,進而提高切割質量,避免切割加工完成以后在軌跡路徑上出現材料未被切開點。

圖6等距雙NURBS軌跡

圖7激光頭軸線矢量位置

5.結束語

本研究設計的激光切割控制系統是基于PC+NC的方式,NC采用GALIL運動控制器DMCl856、PICM一3900S互聯模塊及伺服系統。開發了NURBS插補算法并利用DMC自身指令系統加以實現,完成對x、y、z、A、C軸的精確運動控制進而能夠實現較為復雜的空間自由曲線的切割工藝;NURBS插補算法分為預處理及實時處理兩個階段,大量的計算任務放在非實時周期的預處理階段完成,縮短了插補周期進而提高了控制系統的實時性和激光切割的精度,Matlab仿真實驗結果表明該控制系統的插補算法滿足現代高速,高精度的切割要求。

系統的底層采用成熟的運動控制器加以實現,具有良好的開放性,后續開發中可以通過添加不同的功能模塊來擴充系統的功能。此外,該系統開發周期短、人機界面交互好、自動化程度高、性價比優異,有助于我國突破國外的技術限制,因此具有良好的應用前景及使用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息