關(guān)節(jié)軸承冷擠壓裝配的有限元仿真分析

2014-9-28 來源:數(shù)控機(jī)床市場(chǎng)網(wǎng) 作者:福州大學(xué)機(jī)械工程及自動(dòng)化學(xué)院吳連平楊曉翔

摘要:針對(duì)關(guān)節(jié)軸承擠壓裝配后內(nèi)外圈可能會(huì)出現(xiàn)間隙過大、過小或者不均勻等現(xiàn)象,以有限元軟件 ABAQUS為平臺(tái),根據(jù) GEW12DEM1T 關(guān)節(jié)軸承冷擠壓裝配的實(shí)際情況,建立二維軸對(duì)稱彈塑性有限元模型。研究關(guān)節(jié)軸承擠壓變形過程和回彈過程,得出擠壓過程中金屬塑性成形的流動(dòng)規(guī)律、內(nèi)外圈接觸應(yīng)力分布情況和回彈后內(nèi)外圈間隙分布情況。擠壓后內(nèi)外圈接觸應(yīng)力分布情況表現(xiàn)為中間小兩端大;而回彈后,內(nèi)外圈間隙分布情況也表現(xiàn)為中間小兩端大。

關(guān)鍵詞:關(guān)節(jié)軸承;冷擠壓;裝配;有限元法

關(guān)節(jié)軸承廣泛應(yīng)用于航空、航天、風(fēng)電、動(dòng)車、重載鐵路貨車等高技術(shù)行業(yè)。冷擠壓作為關(guān)節(jié)軸承一種重要的裝配方法,具有高效、優(yōu)質(zhì)、低耗等優(yōu)點(diǎn)。目前對(duì)于冷擠壓模具及軸承成形工藝的設(shè)計(jì)大多基于經(jīng)驗(yàn),費(fèi)時(shí)、費(fèi)力且效率低。

軸承冷擠壓裝配過程的數(shù)值模擬對(duì)提高產(chǎn)品的生產(chǎn)效率和產(chǎn)品質(zhì)量具有重要意義,已有部分學(xué)者用有限元方法對(duì)軸承擠壓過程進(jìn)行了研究。

文獻(xiàn)[1]分析軸承雙收口成形相對(duì)單邊收口成形的優(yōu)勢(shì);文獻(xiàn)[2]分別采用二維軸對(duì)稱模型和三維模型對(duì)軸承擠壓成形進(jìn)行模擬,得出二者模擬結(jié)果差別小于1%的結(jié)論。

裝配過程中,軸承內(nèi)外圈之間不同接觸應(yīng)力將導(dǎo)致其間的襯墊被不均勻擠壓,而接觸應(yīng)力較大處可能導(dǎo)致襯墊局部損壞;回彈后,內(nèi)外圈間隙可能出現(xiàn)的不均勻現(xiàn)象對(duì)軸承也會(huì)有較大的影響。文中選用 GEW12DEM1T 軸承,采用實(shí)際生產(chǎn)中所使用的模具和定位套,對(duì)軸承的冷擠壓裝配過程進(jìn)行數(shù)值模擬。觀察軸承擠壓變形過程和回彈過程,并對(duì)擠壓過程中金屬塑性成形的流動(dòng)規(guī)律、內(nèi)外圈接觸應(yīng)力分布和回彈后內(nèi)外圈間隙分布進(jìn)行分析。

1 基本假設(shè)及原理

1.1 建模假設(shè)

關(guān)節(jié)軸承擠壓裝配過程是一個(gè)復(fù)雜的大彈塑性變形過程,該過程涉及材料非線性、幾何非線性、接觸非線性等問題。假設(shè)材料性能和彈塑性變形過程符合 Mises 屈服準(zhǔn)則并滿足Coulomb 摩擦定律。在彈性階段,應(yīng)力應(yīng)變關(guān)系符合Hooke定律,進(jìn)入塑性狀態(tài)后符合Prandtl-Reuss 假設(shè)。應(yīng)滿足的基本方程3 有: (1)彈性階段,σ = Deε,其中 De為彈性矩陣;(2)彈塑性階段,dσ = Depdε,其中 Dep為彈塑性矩陣。

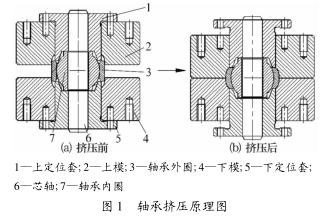

1.2 軸承擠壓原理

軸承擠壓原理如圖1 所示。由圖 1a 可知,軸承夾在上下模之間。在擠壓過程中,下模不動(dòng),上模和上定位套受到壓力之后以一定速度向下運(yùn)動(dòng),而下定位套受到軸承內(nèi)圈施加的作用力也向下運(yùn)動(dòng)。由于定位套受到壓簧的反向作用力,故模具與定位套之間存在一定的相對(duì)速度。圖 1b為擠壓后上下模和定位套的相對(duì)位置。在擠壓裝配過程中,塑性變形和摩擦?xí)臋C(jī)械能。其塑性變形的載荷來自3個(gè)方面:外圈與模具接觸點(diǎn)的彎曲載荷;徑向方向的壓縮力;整個(gè)成形過程中,外圈與模具之間的摩擦力。

2 擠壓過程的建模

2.1材料與建模

選用 GEW12DEM1T 關(guān)節(jié)軸承進(jìn)行模擬。內(nèi)圈材料為 9Cr18Mo,密度為7700 kg/m3,彈性模量和泊松比分別為2.1×105MPa和0.3。外圈材料為 0Cr17Ni4Cu4Nb,密度為7780 kg/m3, 彈性模量和泊松比分別為2.1×105MPa 和0.27。外圈的彈塑性行為可通過拉伸試驗(yàn)獲得名義應(yīng)力與名義應(yīng)變的關(guān)系曲線,然后通過(1)~(3)式獲得真實(shí)應(yīng)力與塑性應(yīng)變的關(guān)系[4]。內(nèi)圈與外圈之間的自潤(rùn)滑復(fù)合襯墊材料為酚醛樹脂和聚四氟乙烯浸漬玻璃纖維,由于襯墊材料各向異性且對(duì)擠壓過程影響很小,故可忽略其對(duì)成形過程的影響。

σ = σnom(1 + εnom),(1)

ε = ln(1 + εnom), (2)

εp= ε - σ/E, (3)

式中:σ為真實(shí)應(yīng)力; σnom為名義應(yīng)力; ε為真實(shí)應(yīng)變; εnom為名義應(yīng)變; εp為塑性應(yīng)變; E 為彈性模量。

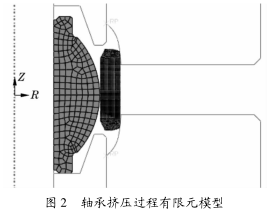

根據(jù)實(shí)際裝配條件,對(duì)模具和軸承進(jìn)行建模。由于擠壓過程中軸承幾何形狀和受力都是對(duì)稱的,故建立二維軸對(duì)稱模型。芯軸、模具及定位套均采用解析剛體進(jìn)行求解。每個(gè)剛體設(shè)置一個(gè)參考點(diǎn),用參考點(diǎn)代表其運(yùn)動(dòng)。根據(jù)模具和軸承實(shí)際尺寸完成每個(gè)零件的幾何模型,并按照實(shí)際工況進(jìn)行裝配,如圖 2 所示。

2.2 接觸定義

根據(jù)運(yùn)動(dòng)關(guān)系, 定義 8 個(gè)接觸對(duì)。接觸面之間的摩擦采用 Coulomb 摩擦定律。

即 τf= μτn, (4)

式中: τf為摩擦力; τn為法向接觸應(yīng)力;μ 為摩擦因數(shù)。根據(jù)文獻(xiàn)[5]選取摩擦因數(shù)為 0.11。

2.3載荷與約束定義

根據(jù)實(shí)際擠壓情況,對(duì)芯軸和下模施加3個(gè)方向的約束,上模和定位套有 Z 軸方向的進(jìn)給運(yùn)動(dòng),約束 R 方向的移動(dòng)和繞 Z 的轉(zhuǎn)動(dòng)。為縮短運(yùn)算時(shí)間,在保證準(zhǔn)靜態(tài)的前提下,將成形速度范圍定為 15 ~60 mm/s[4 。分3個(gè)分析步:(1)設(shè)定位套速度為20 mm/s,上模速度為30 mm/s;(2)設(shè)定位套速度為 25 mm/s,上模速度為 41.937 mm/s;(3) 設(shè)定位套速度為 20 mm/s,上模速度為 40mm/s。其中,上模速度根據(jù)分析步時(shí)間和定位套速度求得。

2.4 網(wǎng)格劃分

由于擠壓過程中外圈塑性變形較大,為消除過大應(yīng)變產(chǎn)生的網(wǎng)格畸變,外圈采用 ALE 自適應(yīng)網(wǎng)格劃分技術(shù)。選取 4 節(jié)點(diǎn)雙線性軸對(duì)稱等參數(shù)單元,單元總數(shù)為 3 747,節(jié)點(diǎn)數(shù)為 3 894。由于內(nèi)圈只產(chǎn)生彈性變形,且不是重點(diǎn)分析對(duì)象,故對(duì)其粗略劃分網(wǎng)格。選取 4 節(jié)點(diǎn)雙線性軸對(duì)稱等參數(shù)單元,單元總數(shù)為 172,節(jié)點(diǎn)數(shù)為 204。

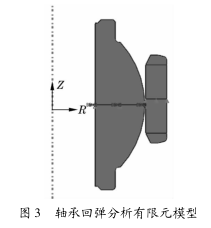

2.5 回彈模擬

回彈過程的模擬采用 ABAQUS/Standard 靜態(tài)隱式分析,將成形過程中的模具和定位套去除,并對(duì)內(nèi)圈和外圈施加 Z 方向的約束,回彈分析模型如圖 3 所示。

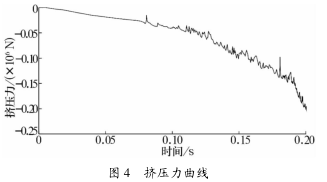

3 計(jì)算得出擠壓過程中擠壓力的變化曲線如圖4 所示

由于加載過程中變形不均勻,開始增量步中,外圈大部分尚處于彈性變形階段,故曲線下降緩慢。又因?yàn)榇藭r(shí)擠壓力較小,摩擦力對(duì)金屬流動(dòng)影響較小,曲線波動(dòng)較小。隨著模具的下壓,材料逐漸進(jìn)入受壓狀態(tài),越來越多的材料發(fā)生塑性變形,擠壓力快速增加,外圈受到的壓力也增大,使得外圈接觸表面摩擦力對(duì)金屬質(zhì)點(diǎn)流動(dòng)不均勻性的影響也變大,導(dǎo)致擠壓力的波動(dòng)越來越明顯,其最大擠壓力為 255 349 N。

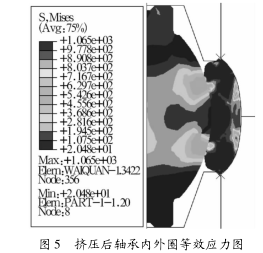

3. 1 擠壓后軸承內(nèi)外圈的 von Mises 等效應(yīng)力分布圖如圖所示。

由圖可知,外圈與模具接觸處存在明顯的應(yīng)力集中現(xiàn)象,局部應(yīng)力較大,最大值達(dá)到 1065 MPa。沿外圈徑向方向,沿模具與外圈的接觸面到外圈中部,由于外摩擦的影響逐漸減弱,應(yīng)力值相對(duì)降低。又因外圈的彎曲變形,外圈內(nèi)側(cè)受到較大的壓應(yīng)力,故沿徑向方向應(yīng)力值先降低再上升。

3. 2 擠壓后外圈的等效塑性應(yīng)變?nèi)鐖D 6 所示

由圖可知在擠壓過程中金屬的流動(dòng)情況。外圈兩端存在明顯的死區(qū)和劇烈變形區(qū),外圈上端最大等效塑性應(yīng)變?yōu)?3.297。主要是因?yàn)樵跀D壓過程中,受定位套和模具形狀及摩擦力的影響,金屬沿阻力較小方向流動(dòng),從而使兩端變形加劇。

卸載后的回彈主要表現(xiàn)為外圈曲率半徑增大。回彈后內(nèi)外圈 von Mises 應(yīng)力分布圖如圖 7所示,外圈外側(cè)邊緣有較大的殘余應(yīng)力,最大值達(dá)到1065 MPa。主要原因有2個(gè):一是模具型腔模角過大及接觸面之間的摩擦導(dǎo)致應(yīng)力分布不均;二是外圈彎曲時(shí),外側(cè)邊受拉伸長(zhǎng),內(nèi)側(cè)邊受壓縮短,外力撤除后,外側(cè)存在壓應(yīng)力,內(nèi)側(cè)存在拉應(yīng)力。

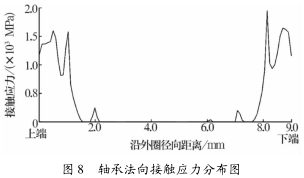

擠壓完成后,從上端到下端,內(nèi)外圈之間的法向接觸應(yīng)力分布如圖 8 所示。由圖可知,不同接觸位置的接觸應(yīng)力不同。受模具擠壓的影響,離外圈端面0.5 mm 處受到的接觸應(yīng)力較大。由于金屬塑性流動(dòng)不均勻,上下兩端變形并不完全對(duì)稱。最大接觸應(yīng)力為 2 331.66 MPa。

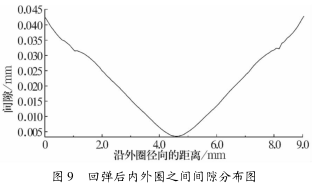

擠壓裝配過程中,外圈產(chǎn)生的總變形由塑性變形和彈性變形組成。撤除模具和定位套后,塑性變形留存下來,而彈性變形完全消失。此過程中軸承外圈外側(cè)因彈性恢復(fù)而縮短,內(nèi)側(cè)則伸長(zhǎng)。由于軸承兩端產(chǎn)生的彈性變形相對(duì)中部較多,故回彈量也較大。回彈后內(nèi)外圈之間間隙分布如圖9 所示。由圖可知,兩端間隙較大,最大間隙出現(xiàn)在軸承下端面(0.0527 mm),最小間隙出現(xiàn)在軸承中部(0.0054 mm),最大間隙與最小間隙相差0.047 3 mm。

從間隙差來看,用該模具擠壓后的軸承是合格產(chǎn)品,符合實(shí)際生產(chǎn)要求。而從軸承內(nèi)外圈應(yīng)力分布和法向接觸應(yīng)力分布情況可知,該擠壓產(chǎn)品卻不是最優(yōu)產(chǎn)品,還可通過優(yōu)化模具形狀,以減小接觸面之間的接觸應(yīng)力和摩擦力對(duì)塑性成形的影響。

4 結(jié)論

(1) 以有限元軟件 ABAQUS 為平臺(tái),根據(jù)軸承冷擠壓的實(shí)際工作情況,建立了 GEW12DEM1T軸承二維軸對(duì)稱彈塑性有限元模型,得出的應(yīng)力、應(yīng)變分布符合實(shí)際情況。

(2) 通過數(shù)值模擬研究了擠壓過程中軸承內(nèi)外圈之間法向接觸應(yīng)力的分布和回彈后內(nèi)外圈間隙分布情況,得出軸承端部的法向接觸應(yīng)力和內(nèi)外圈之間的間隙比軸承中部的大。

參考文獻(xiàn):

[ 1]Yang Yulin,Huang Shijun.Study on New FormingProcess for Spherical Plain Bearing and Optimum of theNecking Force[C].International Conference on Infor-mation Engineering,2010,229:216 -219.

[ 2]Alex Orsolini,Julian D Booker.Modelling CapabilitiesRequired for the Double Nosing Process in the Assem-bly of Spherical Plain Bearings J]. Journal of Engi-neering Manufacture,2012,226(5):930 -940.

[ 3]謝水生,李雷.金屬塑性成形的有限元模擬技術(shù)及應(yīng)用 M].北京:科學(xué)出版社,2008.

[ 4]莊茁.基于 ABAQUS 的有限元分析和應(yīng)用[M].北京:清華大學(xué)出版社,2004.

[ 5]Reid S R,Harrigan J J.Transient Effects in the Quasis-tatic and Dynamic Internal Inversion and Nosing of Met-al Tubes J].Internation Journal of Mechanical Sci-ence,1998;40(2-3):263 -280.

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別