一種航空發動機整體葉盤在線檢測新技術

2014-3-18 來源:數控機床市場網 作者:黃進 汪洋 馬孜 劉濱春

摘要: 為了解決航空發動機整體葉盤的在線檢測問題, 提出了一種工業機器人整體葉盤在線檢測系統. 該系統以工業機器人為主執行器, 攜帶具有通信功能的電子杠桿表采集檢測數據. 整體葉盤被裝卡在外部旋轉軸上, 通過旋轉定位實現整體葉盤各個盤葉的檢測. 系統工作前需要對機器人、 電子杠桿表以及外部旋轉軸的空間位置關系進行標定, 并通過空間坐標系轉換實現整體葉盤檢測數據的還原. 實驗結果表明: 該系統能夠對整體葉盤的各項參數實現在線檢測,整體檢測精度達到 ? 0?05mm. 與傳統整體葉盤檢測方法相比較, 在保證精度的前提下, 該系統工作更為柔性高效, 并且更加適合加工現場的在線檢測要求.

關鍵詞: 航空發動機整體葉盤; 機器人; 檢測

整體葉盤是現代航空引擎比較新的結構主件, 對提高飛機發動機的性能至關重要. 然而, 由于整體葉盤型面復雜檢測比較困難. 整體葉盤檢測的常規手段是利用三坐標測量機攜帶接觸或非接觸測頭在葉盤上進行逐點或逐線測量. 接觸測頭必需接觸到待測的每個點, 因此測量速度比較慢. 非接觸測頭的測量速度雖然較快, 但是對于剛加工后葉盤的光亮表面則不能直接測量, 必須在葉盤表面噴顯影劑后才能進一步檢測. 這樣的處理不但浪費時間, 還會將不均勻的噴涂誤差帶入測量, 而且不能實現在線測量. 因此, 需要更柔性的方案來解決以上問題.隨著工業機器人精度和可靠性的提高, 將其用作為三維掃描和檢測的運動執行器成為可能. 電子杠桿表測量頭可以與工業機器人配合能夠伸入整體葉盤工件的狹窄和較深盤葉間隙中進行測量.

測量數據和機器人位姿數據可以通過電子杠桿表和機器人的數據通信串口傳入上位計算機實現連續測量. 這種測量方式可以對整體葉盤的所有位置進行檢測.

1 系統運動模型

1 . 1 系統坐標系定義

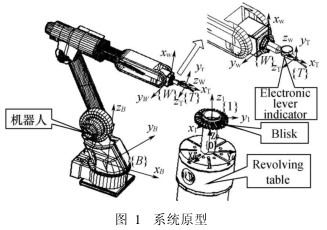

如圖 1所示, 系統包括一個六自由度機器人, 在其手腕法蘭上固定一個電子杠桿表. 整體葉盤固定在一旋轉工作臺上.

在測量空間上定義 5個坐標系, 分別為: 基礎坐標系 {B}, 位于機器人底部旋轉中心; 手腕坐標系{W}, 位于機器人運動終端的法蘭中心; 工具坐標系 {T}, 位于杠桿表轉軸處; 坐標系 {0}, 位于轉臺工作面; 坐標系 {1}, 位于待測整體葉盤基準面.

1 . 2 杠桿表標定

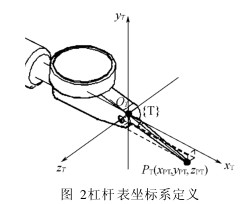

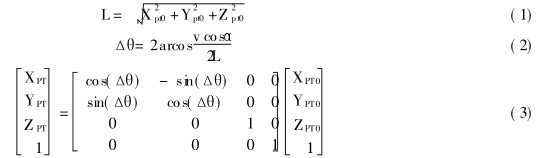

圖 2顯示了杠桿表坐標系的定義. 工具坐標系 {T}中的 ZT 軸與轉軸同軸; 原點 OT在表桿延伸軸線與ZT 軸的交點處; XT軸與杠桿表底基準面平行. 杠桿表一般用于測量表面微小的相對變化, 應用時只關注表桿與測量面的夾角. 如果夾角大于 10 , 為避免誤差太大則測量數據必需乘上修正系數. 而其他因素, 如ZPT, YPT一般不用考慮. 然而, 在這個應用中杠桿表的位姿隨著機器人的手腕不斷變化. 因此初始坐標值PT0(XPT0, YPT0, ZPT0)必需要精確地標定出來. 在工具坐標系 {T}中 PT(XPT, YPT, ZPT)可以表示為

式中, L 為杠桿表觸測球頭中心到原點的長度; v 為杠桿表的讀數; α為表桿與被測量面的夾角; Δθ為表桿繞 ZT旋轉的角度.

1 . 3 腕到工具坐標系的標定

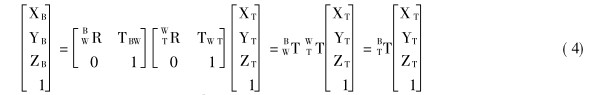

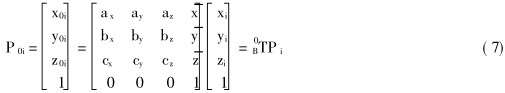

為了將測量數據轉換到基座標系下, 首先需要將杠桿表所在的工具坐標系 {T}下獲得的數據轉換到腕坐標系 {W}下; 然后根據腕坐標系 {W}相對于基座標系 {B}的位姿變換將測量數據轉換到極坐標系下.系統的聯合變換可以表述為

式中, PB (XBYBZB )表示 {B }坐標系下任意一點;BwR 代表從腕系 {W}到基系 {B}的旋轉變換矩陣; TW B為在基系 {B}下腕系 {W}原點的平移向量;WTR 為從工具系 {T}到腕系 {W }間旋轉變換矩陣; TWT在腕系 {W}下工具系 {T}原點的平移向量. 利用最小二程法或其他的優化算法可以獲得更好的標定結果.

1 . 4 基坐標系到工作臺坐標系的標定

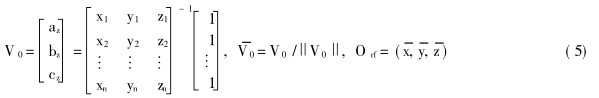

此標定的主要目的是確定基系 {B}到工作臺坐標系 {0}的轉換關系. 標定過程需要將一個標準球固定在工作臺上, 并隨工作臺按標定程序旋轉. 測量機器人在均勻對稱位置采集數據, 并利用式 ( 4)計算出相對于基系的采樣點數據. 球心點 ( xi, yi, zi)的運動軌跡在同一圓周上. 旋轉軸向量 V0可以由下式計算:

式中, Orf為采樣點的平均值, 可以作為參考坐標系 {R}的原點,

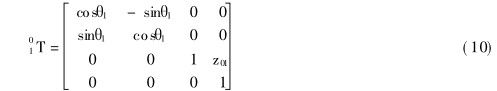

圓軌跡上的點可以通過下式將基系 {B}的值轉換到旋轉工作臺系 {0}:

由于在 P0i的所有的點都基本在同一平面上, Z0i可以看作 0 , 并在轉換后忽略, 只關心 (x0i, y0i). 可以利用最小二乘圓算法來確定圓心坐標 (A, B). 這個圓心坐標代表 {R}系的原點, 用以下算式計算出其在基系 {B}下的值:

經過以上的標定計算, 在 {B}系下的 {0}系原點可以計算出來, 其傳遞矩陣為

整體葉盤用卡具固定在旋轉工作臺上, 其基面與旋轉工作臺平行, 距離 z01可以直接測量, 其中心與工作臺旋轉軸同軸. 整體葉盤所在坐標系 {1}相對于 {0}系的傳遞矩陣為

如果測量值 PT和工作臺轉角 ? 1已知, 則可以通過以下算式計算出葉盤的整體數據:

2 試驗結果

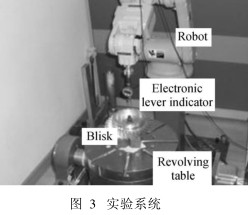

實驗系統如圖 3所示, 包括一臺 M otom an HP3機器人, 一個SYLVAC電子杠桿表 (量程 13mm, 分辨率 0.001mm ), 一臺外部旋轉工作臺和一件整體葉盤.

實驗步驟如下:

① 標定電子杠桿表.

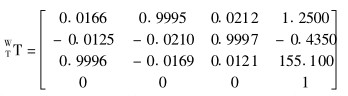

② 標定腕系 {W}到工具系 {T}間的傳遞矩陣. 獲得的標定結果為

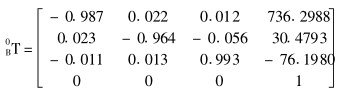

③ 標定基系 {B }到旋轉工作臺系件的傳遞矩陣. 獲得的標定結果為

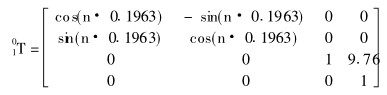

④ 固定整體葉盤到卡具上. 測量整體葉盤基面到旋轉工作臺 {0}系原點的距離確定矩陣 {1}相對于矩陣 {0}的傳遞矩陣為

式中, n 為葉盤序號.

⑤ 移動杠桿表到起始測量位置, 按測量順序要求進行測量, 用式 ( 11)計算葉盤相對于坐標系 { 1}的數值, 直至完成本葉片的測量.

⑥ 旋轉工作臺到下一葉片.

⑦ 回到步驟? 直至完成所有葉片的測量.

⑧ 利用球頭補償算法補償測量數據獲得最終測量結果.

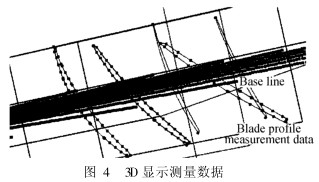

圖 4顯示了在一個葉片上測量的 3條測量輪廓線, 用標準塊對系統的測量精度進行了驗證, 結果表明平均誤差為 0.05mm.

3 結語

本文主要就整個系統運動模型的建立, 杠桿表工具坐標系模型建立和標定, 工具坐標系與機器人手腕坐標系的標定以及機器人基坐標系與工作轉臺坐標系的標定問題進行了探討, 建立了原型機實驗系統, 并獲得了比較滿意的實驗數據, 從而驗證了此新方法的有效性.

實驗表明該系統雖然能夠在現有條件下完成整體葉盤的在線檢測, 但要想達到實用水平還需要進一步提高系統各硬件設備的精度. 未來的進一步工作主要集中在如何使系統更加實用可靠, 硬件升級以進一步提高系統的測量精度, 完善軟件功能以適應整體葉盤加工在線檢測實際需求.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com