數(shù)控磨床主軸系統(tǒng)的可靠性建模與評(píng)估研究

2021-2-1 來(lái)源:北京工業(yè)大學(xué)機(jī)械工程與應(yīng)用電子技術(shù)學(xué)院等 作者:范晉偉,薛良良,劉 強(qiáng),李偉華

摘 要: 對(duì)北京第二機(jī)床廠某系列數(shù)控磨床主軸系統(tǒng)的故障數(shù)據(jù)進(jìn)行處理,繪制主軸系統(tǒng)的概率密度函數(shù)散點(diǎn)圖,初步假定函數(shù)模型,再利用最小二乘法估計(jì)未知參數(shù),利用卡方檢驗(yàn)和相關(guān)系數(shù)法進(jìn)行擬合優(yōu)度檢驗(yàn),最終確定主軸系統(tǒng)的分布類型為指數(shù)分布。根據(jù)所屬分布類型計(jì)算主軸系統(tǒng)的平均故障間隔時(shí)間 MTBF,平均維修時(shí)間 MTTR,以及固有可用度 A,對(duì)主軸系統(tǒng)的可靠性進(jìn)行評(píng)估。所得結(jié)果已反饋到生產(chǎn)廠家并獲得認(rèn)可,對(duì)數(shù)控磨床整機(jī)可靠性的提升有重要意義。

關(guān)鍵詞: 主軸系統(tǒng); 可靠性建模; 數(shù)據(jù)擬合; 可靠性評(píng)估

主軸系統(tǒng)是數(shù)控磨床的關(guān)鍵組成系統(tǒng),其可靠性的高低直接影響產(chǎn)品加工的質(zhì)量和效率。如何提高主軸對(duì)整機(jī)的可靠性是急需解決的問(wèn)題。目前國(guó)內(nèi)外學(xué)者對(duì)主軸系統(tǒng)可靠性的研究主要分為以下 5 個(gè)方面:( 1) 故 障 樹(shù) 分 析 ( FTA) 。羅 靜 等 結(jié) 合 層 次 分 析 法( AHP) 對(duì)主軸建立了故障遞階層次模型,確定了影響主軸 系統(tǒng)的關(guān)鍵故 障因 素,提高了主 軸 系 統(tǒng) 可 靠性; 張英芝等運(yùn)用模糊故障樹(shù)理論,對(duì)數(shù)控車床主軸系統(tǒng)進(jìn)行了故障樹(shù)定量分析。( 2) 故障模式影響及危害性分析( FMECA) 。王德超等對(duì) 161 臺(tái)加工中心主軸進(jìn)行了 FMECA 分析,采用模糊評(píng)判法計(jì)算了危害度,并擬合模型計(jì)算了首次故障間隔時(shí)間; 王廣勇等對(duì)數(shù)控銑床主軸系統(tǒng)進(jìn)行了 FMECA 分析,并對(duì)故障原因提出了改進(jìn)措施。( 3) 熱特性分析。佟威等借助于 ANSYS 的 Workbench 平臺(tái),研究了主軸溫度場(chǎng)、應(yīng)力和變形分布規(guī)律; 樓婷婷等對(duì)立式加工中心主軸可靠性虛擬樣機(jī)建模理論進(jìn)行了深入研究,完成可靠性虛擬樣機(jī)的建立,并分析了熱特性對(duì)其可靠性的影響; Ali Zahedi 等提出了一個(gè)包括其主要部件的機(jī)械和熱行為的高速主軸可行模型。( 4) 振動(dòng)分析。張義民等利用一次二階矩法計(jì)算了主軸系統(tǒng)在特定轉(zhuǎn)速下的可靠度; 張愛(ài)華等運(yùn)用 ANSYS 軟件中參數(shù)化設(shè)計(jì)語(yǔ)言與蒙特卡羅法相結(jié)合的隨機(jī)有限元法研究了高速電主軸抗共振的可靠性,并通過(guò) PDS模塊計(jì)算出了高速電主軸抗共振的可靠度; JiangDayong 等通過(guò)對(duì)主軸振動(dòng)特性的提取,提出了一種利用比例風(fēng)險(xiǎn)模型將振動(dòng)特征等低層信息與可靠性指標(biāo)等高層信息連接起來(lái)的新方法。( 5) 主軸軸承可靠性分析。沈延軍等基于多狀態(tài)理論對(duì)軸承進(jìn)行可靠度分析,運(yùn)用通用生成函數(shù)法得到軸承可靠度。Young-Kug Hwang 等研究了軸承的預(yù)緊力對(duì)主軸運(yùn)行的影響,詳細(xì)介紹了預(yù)加載技術(shù)并運(yùn)用到了主軸系統(tǒng)上;Vincent Gagnol 等提出了一種基于有限元模型分析和實(shí)驗(yàn)?zāi)B(tài)識(shí)別相結(jié)合的高速主軸軸承系統(tǒng)建模方法。

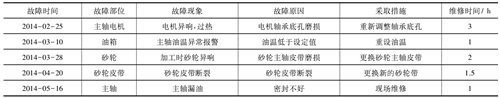

表1:主軸系統(tǒng)故障記錄表

通過(guò)查閱相關(guān)文獻(xiàn)發(fā)現(xiàn),當(dāng)前的研究側(cè)重于熱態(tài)特性、軸承以及動(dòng)態(tài)性能模塊,對(duì)于主軸系統(tǒng)建立故障時(shí)間模型的研究相對(duì)較少,模型建立的過(guò)程也相對(duì)簡(jiǎn)單,沒(méi)有對(duì)故障數(shù)據(jù)進(jìn)行細(xì)化處理。因此本文將從數(shù)控磨床主軸系統(tǒng)的故障數(shù)據(jù)采集,故障數(shù)據(jù)處理,可靠性模型建立,模型參數(shù)估計(jì)、假設(shè)檢驗(yàn)、模型優(yōu)選以及可靠性評(píng)估等方面對(duì)主軸系統(tǒng)進(jìn)行全面的分析和研究,最終確定磨床主軸系統(tǒng)的數(shù)學(xué)模型,算出平均故障間隔時(shí)間,為廠家提高數(shù)控磨床整機(jī)的可靠性提供技術(shù)支持。

1、可靠性建模

根據(jù)《數(shù)控機(jī)床可靠性評(píng)定》總則,采取定時(shí)結(jié)尾試驗(yàn)的方法現(xiàn)場(chǎng)跟蹤磨床的運(yùn)行情況。在采集故障數(shù)據(jù)時(shí),嚴(yán)格遵循總則中故障的 4 條判定原則和 3條故障計(jì)數(shù)原則,正確記錄故障發(fā)生時(shí)間、故障部位,故障現(xiàn)象,采取措施和維修時(shí)間。本文的可靠性數(shù)據(jù)均來(lái)自北京第二機(jī)床廠同一型號(hào)磨床現(xiàn)場(chǎng)試驗(yàn)數(shù)據(jù)以及廠家用戶故障反饋信息。其中記錄關(guān)于主軸系統(tǒng)的故障數(shù)據(jù)為 62 條。表1為部分故障數(shù)據(jù)。

從故障記錄表中簡(jiǎn)單分析可以得出,主軸系統(tǒng)故障主要包括主軸軸承和電機(jī)軸承的損壞,皮帶斷裂,皮帶磨損和打滑,占總故障的 60%左右,皮帶和軸承是主軸系統(tǒng)故障的主要原因。由于主軸是磨床廠家生產(chǎn)制造,為此在設(shè)計(jì)制造時(shí)應(yīng)作出改進(jìn)。下面對(duì)其故障間隔時(shí)間模型做詳細(xì)分析。

2.1、故障數(shù)據(jù)處理及散點(diǎn)圖繪制

將可靠性數(shù)據(jù)按時(shí)間進(jìn)行分組,分組數(shù)量太大或太小,都會(huì)使得每個(gè)區(qū)間的故障數(shù)量極端化,增加擬合誤差。組數(shù) K 的大小通常按經(jīng)驗(yàn)公式來(lái)確定,如式( 1) 所示:

式中: nf為系統(tǒng)的故障數(shù)據(jù)總數(shù); K 為分組的數(shù)量,經(jīng)計(jì)算取整為 7。

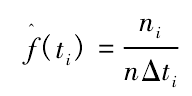

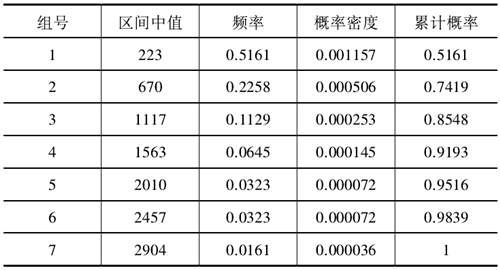

求出每個(gè)區(qū)間的故障數(shù)量以后,用式( 2) 可以求出每個(gè)區(qū)間內(nèi)故障概率密度的觀測(cè)值,如表2所示。

表2:故障間隔時(shí)間分組表

式中: ti為每組故障數(shù)據(jù)區(qū)間中值; n 為故障總數(shù); ni為每組故障頻數(shù),Δti為區(qū)間長(zhǎng)度。

表3:故障概率密度和累積概率表

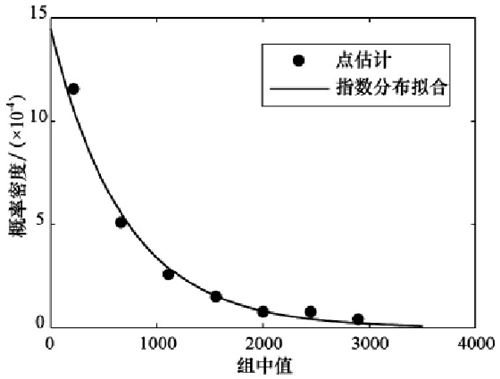

由表3可得到主軸系統(tǒng)的概率密度散點(diǎn)圖,如圖1 所示,從圖中可以看出,該系列數(shù)控磨床主軸系統(tǒng)的故障概率密度呈單調(diào)遞減的趨勢(shì),可以近似認(rèn)為符合指數(shù)分布和威布爾分布模型。

圖1:概率密度函數(shù)散點(diǎn)圖

2.2、參數(shù)估計(jì)

在初步確定了故障分布類型以后,需要對(duì)故障概率密度函數(shù)進(jìn)行參數(shù)估計(jì)。最小二乘法因?yàn)楹?jiǎn)單易行是常用的方法之一。下面對(duì)指數(shù)分布和威布爾分布分別用最小二乘法進(jìn)行參數(shù)估計(jì)。

( 1) 指數(shù)分布模型

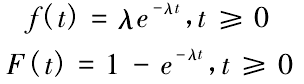

指數(shù)分布的概率密度函數(shù)和累積分布函數(shù)分別為:

式中: λ 是失效率,為未知參數(shù)。

將( 4) 式取對(duì)數(shù)變換,得到:

令 y =  則可以得到y(tǒng) =ax,

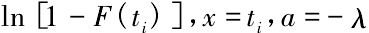

則可以得到y(tǒng) =ax, 是滿足線性關(guān)系的。最小二乘法公式為 y =ax+b,其參數(shù)估計(jì)量為:

是滿足線性關(guān)系的。最小二乘法公式為 y =ax+b,其參數(shù)估計(jì)量為:

式中:

代入表 2 故障數(shù)據(jù)進(jìn)行整理,計(jì)算可得:

a = -0.00145

因此指數(shù)分布線性表達(dá)式為:

y = -0.00145x

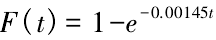

繪制( x,y) 散點(diǎn)圖,擬合一元線性函數(shù),如圖 2 所示。經(jīng)初步判斷,主軸系統(tǒng)故障間隔時(shí)間指數(shù)分布模型有效合理。

若故障間隔時(shí)間數(shù)據(jù)符合指數(shù)分布,則由上述分析可得到指數(shù)分布的參數(shù) λ = 0.001 45,累積分布函數(shù)為  。

。

圖2:指數(shù)分布擬合圖

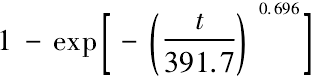

( 2) 威布爾分布模型

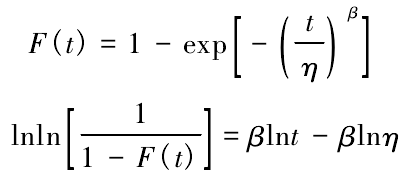

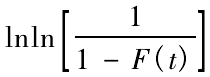

二參數(shù)威布爾分布的累計(jì)分布函數(shù)為式( 9) 所示,有 η 和 β 兩個(gè)未知參數(shù)。為方便進(jìn)行一元線性回歸,將式( 9) 進(jìn)行兩次對(duì)數(shù)變換,結(jié)果為式( 10) 。

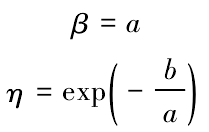

令 y = ,x = lnt ,若故障間隔時(shí)間符合威布爾分布,則 y 和 x 滿足線性關(guān)系 y = βx -βlnη。 通過(guò)最小二乘法參數(shù)計(jì)算公式( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中的回歸系數(shù) a 和 b,進(jìn)而確定未知參數(shù)與回歸系數(shù)的關(guān)系如下所示:

,x = lnt ,若故障間隔時(shí)間符合威布爾分布,則 y 和 x 滿足線性關(guān)系 y = βx -βlnη。 通過(guò)最小二乘法參數(shù)計(jì)算公式( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中的回歸系數(shù) a 和 b,進(jìn)而確定未知參數(shù)與回歸系數(shù)的關(guān)系如下所示:

,x = lnt ,若故障間隔時(shí)間符合威布爾分布,則 y 和 x 滿足線性關(guān)系 y = βx -βlnη。 通過(guò)最小二乘法參數(shù)計(jì)算公式( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中的回歸系數(shù) a 和 b,進(jìn)而確定未知參數(shù)與回歸系數(shù)的關(guān)系如下所示:

,x = lnt ,若故障間隔時(shí)間符合威布爾分布,則 y 和 x 滿足線性關(guān)系 y = βx -βlnη。 通過(guò)最小二乘法參數(shù)計(jì)算公式( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中的回歸系數(shù) a 和 b,進(jìn)而確定未知參數(shù)與回歸系數(shù)的關(guān)系如下所示:

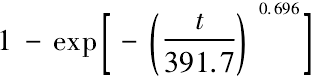

將表 3 故障間隔時(shí)間數(shù)據(jù)代入計(jì)算得 a = 0.696,b= -4.155。因此威布爾分布線性表達(dá)式為:

y = 0.696x - 4.155

繪制( x,y) 散點(diǎn)圖,同時(shí)擬合一元線性函數(shù),如下圖 3 所示。經(jīng)初步判斷,主軸系統(tǒng)故障間隔時(shí)間符合威布爾分布模型。

若故障間隔時(shí)間數(shù)據(jù)符合威布爾分布,則由上述分析可得到威布爾分布的參數(shù)為 β = 0.696,η = 391.7。累積分布函數(shù)為 F( t) = 。

。

。

。 2.3、擬合檢驗(yàn)

由上圖 2、圖 3 可以看出指數(shù)分布和威布爾分布都近似符合磨床主軸系統(tǒng)的故障時(shí)間模型,但是很難得出概率密度觀測(cè)值與擬合曲線之間是否真的具有關(guān)聯(lián)性,或關(guān)聯(lián)度大小,因此需要對(duì)上兩種模型假設(shè)進(jìn)行擬合檢驗(yàn)。

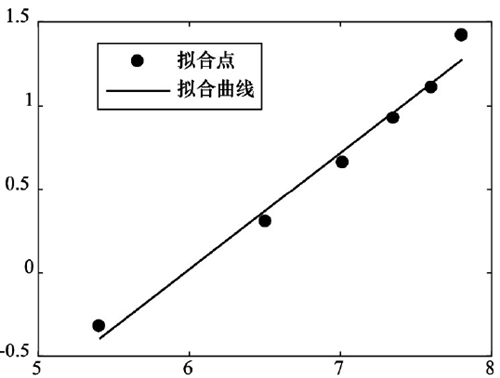

此次檢驗(yàn)采用 χ2檢驗(yàn),原理是將檢驗(yàn)統(tǒng)計(jì)量 χ2的觀測(cè)值與臨界值進(jìn)行比較,計(jì)算理論頻數(shù)與實(shí)際頻數(shù)之間的差異,如果滿足式( 14) 的條件,則接受原定假設(shè),否則拒絕原假設(shè)。

圖3:威布爾分布擬合圖

式中: n 為樣本數(shù)量 62; k 為分組數(shù)量 7; vi為第 i 分組的實(shí)際頻數(shù); npi為理論頻數(shù); m 為未知參數(shù),α 為顯著性水平。

( 1) 指數(shù)分布模型檢驗(yàn)

由參數(shù)估計(jì)可得指數(shù)分布的概率密度函數(shù)為式( 15) 所示,概率密度函數(shù)擬合圖為圖 4 所示:

圖4:指數(shù)分布概率密度擬合圖

由式 ( 14) 計(jì)算出指 數(shù)分布時(shí)的χ2值 為: χ2e=1.366,在顯著水平 α = 0.05 時(shí),查卡方檢驗(yàn)臨界值表,在 5 個(gè)自由度下的 = 11.071。由于

= 11.071。由于 <

< ,所以假設(shè)成立,主軸系統(tǒng)故障間隔時(shí)間函數(shù)符合指數(shù)分布。

,所以假設(shè)成立,主軸系統(tǒng)故障間隔時(shí)間函數(shù)符合指數(shù)分布。

( 2) 威布爾分布模型檢驗(yàn)

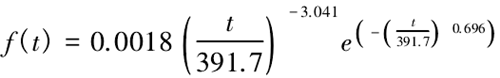

由參數(shù)估計(jì)可得威布爾分布的概率密度函數(shù)所式( 16) 所示,概率密度函數(shù)擬合圖為圖 5 所示:

由式( 14) 計(jì)算出威布爾分布時(shí)的 χ2值為: χ2w=8.498,在顯著水平 α = 0.05 時(shí),查卡方檢驗(yàn)臨界值表,在 4 個(gè)自由度下的 = 9.488。由于

= 9.488。由于 <

< ,所以假設(shè)成立,主軸系統(tǒng)故障間隔時(shí)間函數(shù)符合威布爾分布。

,所以假設(shè)成立,主軸系統(tǒng)故障間隔時(shí)間函數(shù)符合威布爾分布。

圖5:威布爾分布概率密度擬合圖

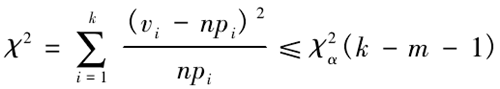

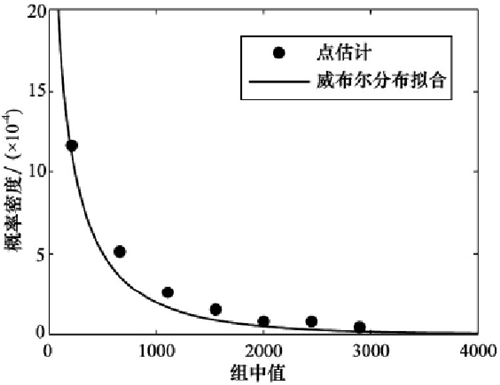

2.4、模型優(yōu)選

通過(guò)擬合檢驗(yàn),發(fā)現(xiàn)指數(shù)分布和威布爾分布均符合主軸系統(tǒng)的故障間隔時(shí)間模型,從概率密度擬合圖中大致可以看出指數(shù)分布模型擬合效果更佳,卡方檢驗(yàn)中指數(shù)分布每組的理論頻數(shù)與實(shí)際頻數(shù)也較為接近。為了準(zhǔn)確比較擬合優(yōu)度,確定最優(yōu)模型,還需進(jìn)行線性相關(guān)性檢驗(yàn)。

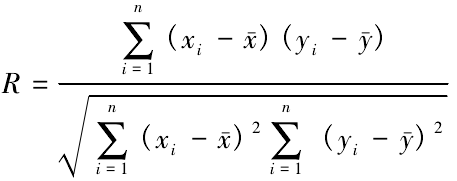

相關(guān)系數(shù)法常用于線性回歸檢驗(yàn)是此次模型優(yōu)選的方法,用線性相關(guān)系數(shù) R 來(lái)表示,如式( 17) 所示,R 值越大,表示函數(shù)擬合效果越好,線性度也越高。

式中: xi為第 i 個(gè)樣本數(shù)據(jù)觀測(cè)值,x- 是樣本數(shù)據(jù)均值,yi是擬合模型第 i 個(gè)值,y- 是擬合模型均值。

經(jīng)計(jì)算指數(shù)分布的線性相關(guān)系數(shù) Re和威布爾分布的線性相關(guān)系數(shù) Rw分別為:

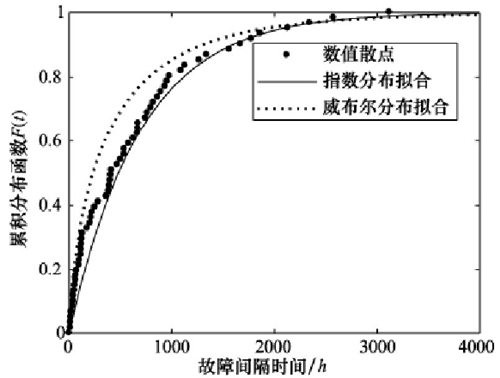

圖6:主軸系統(tǒng)故障間隔時(shí)間累積分布擬合圖

指數(shù)分布、威布爾分布擬合效果圖如圖 6 所示,且由計(jì)算結(jié)果可以看出,Re> Rw,指數(shù)分布函數(shù)擬合效果更優(yōu)。

3、可靠性評(píng)估

通過(guò)上述模型分析,主軸系統(tǒng)故障間隔時(shí)間服從指數(shù)分布,為了從時(shí)間值的角度描述其可靠性,本文采用平均故障間隔時(shí)間 MTBF,平均修復(fù)時(shí)間 MTTR,以及固有可用度 來(lái)評(píng)估。

來(lái)評(píng)估。

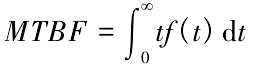

( 1) 平均故障間隔時(shí)間

平均故障間隔時(shí)間( MTBF) 是指產(chǎn)品一次故障到下一次故障的平均工作時(shí)間,是常用的可靠性評(píng)價(jià)指標(biāo)。式子如下所示,f( t) 為概率密度函數(shù)。

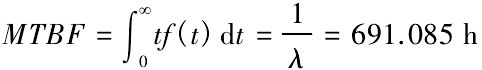

指數(shù)分布的概率密度函數(shù)為式( 15) ,代入求得主軸系統(tǒng)的平均故障間隔時(shí)間為:

( 2) 平均修復(fù)時(shí)間

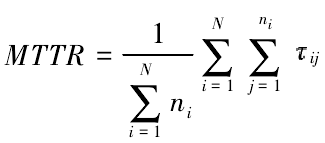

平均修復(fù)時(shí)間( MTTR) 是產(chǎn)品從發(fā)現(xiàn)故障到維修完成、恢復(fù)生產(chǎn)所用的時(shí)間的平均值。平均修復(fù)時(shí)間與故障次數(shù)和每次故障維修所發(fā)生的時(shí)間有關(guān),計(jì)算公式如下:

式中: N 為產(chǎn)品總數(shù); ni為第 i 個(gè)產(chǎn)品的維修次數(shù); ij為第 i 個(gè)產(chǎn)品第 j 次維修所用的時(shí)間。

根據(jù)得到的故障數(shù)據(jù)分析,主軸系統(tǒng)的平均維修時(shí)間為 MTTR = 1.688 h。

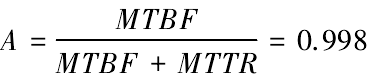

( 3) 固有可用度

產(chǎn)品的固有可用度是產(chǎn)品能正常工作的時(shí)間與服務(wù)時(shí)間的比值,即在規(guī)定條件下,

產(chǎn)品保持其功能的概率,計(jì)算公式如下:

4、結(jié)語(yǔ)

通過(guò)對(duì)機(jī)床廠采集的故障數(shù)據(jù)進(jìn)行處理分析,對(duì)數(shù)控磨床主軸系統(tǒng)進(jìn)行了可靠性建模和評(píng)估。首先對(duì)數(shù)據(jù)進(jìn)行了分組處理,散點(diǎn)圖的繪制,初步假定了主軸系統(tǒng)的故障模型符合指數(shù)分布和威布爾分布。然后分別對(duì)其進(jìn)行了參數(shù)估計(jì)、擬合檢驗(yàn)、模型優(yōu)選,最終確定了主軸系統(tǒng)符合指數(shù)分布。利用指數(shù)分布的函數(shù)表達(dá)式求出了主軸系統(tǒng)的平均故障間隔時(shí)間MTBF=691.085 h,平均維修時(shí)間 MTTR = 1.688 h 和固有可用度A= 0.998。以上擬合的模型和計(jì)算結(jié)果及時(shí)反饋給了廠家,并得到了廠家的認(rèn)可。這為數(shù)控磨床其他子系統(tǒng)可靠性建模和評(píng)估提供了參考,對(duì)整機(jī)可靠性分析有重要意義。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別