摘要: 砂輪在線動平衡裝置是高速磨床上的重要組成部分。介紹了一種新型的氣壓液體式在線自動平衡系統,為該平衡系統提供了一種靶向控制策略。該控制策略在平衡裝置執行操作前,已經準確定位不平衡量的大小和相位; 平衡過程中,系統有確定目標的進行注氣操作,系統振動幅值單調下降,平衡過程無錯調現象。對注氣操作的控制方案進行

了定量分析,并選出了最優方案。實驗結果表明,在多種轉速下,該類平衡裝置均可在15 s 內有效地降低系統的不平衡振動,且振幅下降比例均在90%以上。

磨削加工技術是先進制造技術中的重要領域。高速及超高速磨削技術能極大地提高生產率和產品質量,降低成本,實現難加工材料和復雜型面的精加工。砂輪高速旋轉所產生的不平衡離心力與轉速的平方成正比。所以,在高速磨削過程中,即使極小的不平衡質量也會產生非常大的不平衡離心力,造成機床振動,軸承磨損,被磨削工件產生表面波紋和增大表面粗糙度值,嚴重影響磨床的加工精度和使用壽命 。因此,在高速磨削的技術體系中,高速砂輪的在線自動平衡技術是必不可少的。美國、德國和日本等工業發達國家在高速磨床上均已普遍采用了自動平衡系統。在我國,高精度的自動平衡產品完全依賴國外進口,且價格昂貴,所以造成該類產品的使用受限,僅在高檔機床上可見。已有的自動平衡產品主要包括機電式 、電磁滑環式 和注液式 三種。在前兩種平衡裝置中,不可避免的要在旋轉部分引入偏心質量塊、機械傳動鏈或其它可動部件。在較高的工作轉速下,偏心質量塊會使支撐軸承承受極大的旋轉載荷,造成支撐軸承變形、卡滯甚至損壞; 機械傳動鏈也會受離心力干擾甚至鎖死,不能正常工作。而注液式平衡裝置因旋轉部分無可動部件,不受高速離心力的干擾,更適用于高速的場合。但注液式平衡裝置因注液這一過程,需要多個液壓部件和液體回收、過濾裝置,價格昂貴,且平衡能力隨平衡過程逐漸減小,平衡狀態不能停機保持。所以,近年來,國內外的很多學者致力于改進該類平衡裝置,但在克服已有缺陷的同時,均會帶來新的問題: 如Kerlin 等的液氣式平衡裝置因驅動液體轉移的方式為加熱汽化,使該裝置的響應速度慢,且制造難度大; Steere Jr. 等的氣壓液體式平衡裝置因在連通管上安裝了四個止逆閥,使該裝置不再適用于高速場合; 釋液式平衡裝置雖可以做到平衡液的可控排出,但注液、釋液兩種運行方式轉換條件的判斷困難,而且平衡頭旋轉部分具有可動部件———電磁閥; 連續注排式平衡裝置雖然具備了既能注液又能排液的功能,但無休止的注液、排液,對執行機構的可靠性有很高要求 。在本文中,介紹一種新型的氣壓液體式在線自動平衡系統[ ,該系統的旋轉部分無可動部件,在整個平衡過程中,不需要外界注入或向外界排出平衡液,平衡液僅在密閉的儲液腔間進行定向轉移。為該類系統提供了一種靶向控制策略,并通過實驗,驗證了該類系統的可靠性。

1 、工作原理與系統設計

氣壓液體式自動平衡裝置的工作原理為: 在對稱分布的四個儲液室中預先充入平衡液,位置相對的兩個儲液室的液相通過連通管相連,以壓縮空氣為動力源驅動平衡液經連通管在兩個儲液室之間作可控性流動。通過改變平衡盤內的液體分布,達到在線平衡受控設備的目的。

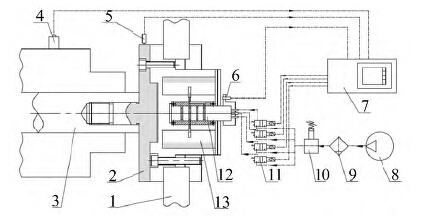

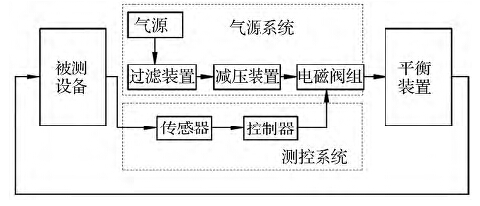

該系統主要包括平衡裝置、氣源系統和測控系統三部分,其工作原理圖和系統框圖分別如圖1 和圖2所示。

圖1 自動平衡系統工作原理圖

圖2 自動平衡系統框圖

平衡裝置由平衡盤和氣源分配器組成。其中,平衡盤通過接桿法蘭與電主軸轉子連接在一起,隨電主軸同步旋轉,內含四個對稱分布的扇形儲液腔用于儲存平衡液,其儲液腔蓋板內加工有兩條弧形的連通管路,用于作為兩對儲液腔間液體轉移時的液體流道。氣源分配器用于實現壓縮空氣從靜止管路到旋轉儲液腔的動靜傳遞,由定子、中間套和前后軸承組成: 定子靜止不動,內部加工有四條軸向通道,分別連接四條進氣管路,其外徑刻有四條軸向均布的環槽,四條環槽分別與四條軸向通道相連; 中間套隨儲液腔同步旋轉,其內徑與定子外徑間有一定間隙,且加工有四個與儲液腔內壁相通的進氣孔,分別對應定子上的四個環槽,用于將四路氣體引入相應儲液腔; 前后兩軸承則可以保證中間套和定子在較小間隙下長周期、穩定地運行。

氣源系統由氣源、過濾器、減壓閥和電磁閥組構成,主要用于將常壓空氣進行加壓、過濾,并通過減壓閥調整至適當壓力,最終經過電磁閥組有方向的輸入執行器。該平衡系統在平衡過程中所需壓縮氣量很小,驅動壓力一般低于0. 8 MPa,且在平衡過程完成后,即通過電磁閥切斷氣路,無需持續的注氣,所以利用小型的空壓機或普通的壓縮空氣鋼瓶即可滿足本系統對氣源的要求。

測控系統由傳感器和控制器組成,傳感器又分振動傳感器和轉速傳感器,振動檢測可以使用加速度傳感器也可以使用位移傳感器。傳感器用于檢測軸承座或平衡盤的振動信號以及設備轉速信號; 控制器對振動信號進行采集、提取,獲得振動數據,并據此輸出控制信號,控制電磁閥組的通斷。

2、 控制策略

本文采用靶向控制方法對平衡裝置進行在線控制,其特征在于: ① 在平衡裝置執行操作前,系統已經準確定位不平衡量的大小和相位; ② 平衡過程中,系統有確定目標的進行注氣操作; ③ 快速計算注氣時間,以使系統振動幅值單調下降,平衡過程無錯調現象。

2. 1 基本原理

靶向控制方法主要由5 部分組成:

( 1) 數采,用于接收被測設備的實時振動信號,提取其中的一倍頻分量;

( 2) 定位,利用一倍頻信號計算被測設備的不平衡量的大小和相位;

( 3) 轉換,將不平衡量轉換為平衡裝置中氣體驅動液體轉移的時間控制量;

( 4) 分配,根據不平衡量的大小和相位,將時間控制量分解為相應儲液腔的控制時長;

( 5) 編譯,將控制時長形成相應的控制指令輸出,驅動執行器控制各儲液腔對應電磁閥的開閉。

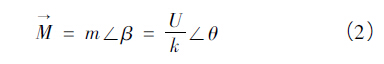

其中,數采部分通常采用跟蹤濾波或FFT 等方法提取振動信號中的一倍頻分量; 對于不平衡量的定位,通常采用影響系數法來確定不平衡量的大小和所在相位; 在計算時間控制量的過程中,可采用比例系數法或自適應控制算法確定注氣時間,這里簡述比例系數法的基本原理。假設通過影響系數法計算得系統的初始不平衡量為U → = U∠θ。由平衡能力U 和轉移質量m 間的關系知U = km ( 1)式中,k 表示轉移單位質量的平衡液所形成的平衡能力。因此,當初始不平衡向量為U → 時,可認為初始不平衡質量向量為M → ,計算公式如下:

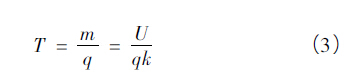

設在氣壓液的轉移過程中,連通管中平衡液的質量流量為q,則當轉移質量為m 時,所需注氣總時間的大小為:

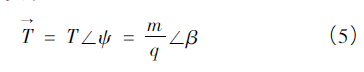

氣壓液體式平衡裝置,利用壓縮空氣驅動平衡液轉移。為了使平衡裝置在相位為( β + 180°) 的相位產生校正質量m,系統應在β 的相位注入壓縮空氣,所以注氣相位的公式為:ψ = β + 180° - 180° = θ ( 4)注氣總時間以及注氣相位二者合成為注氣時間向量T → ,用公式表示為:

將注氣總時間按正弦或余弦定理分解到各個儲液腔,即可得到各腔對應電磁閥的開閉時間。在注氣時間的分解過程中,當注氣相位處于0°、90°、180°和270°四個位置時,只需向單腔注氣; 當注氣相位處于45°、135°、225°和315°四個位置時,需同時向兩腔注氣,且兩腔注氣時間相同。對于這兩種情況,直接執行即可,不需要區分先后。但除這八個位置之外,其余位置均需兩個腔注氣,且注氣的時間長短不同。這時,需要根據控制效果,考慮注氣的先后順序,即優化控制路徑。

2. 2 控制路徑

現以注氣相位在0° ~ 45°范圍內為例,進行控制效果分析。

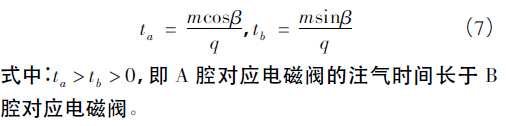

設初始不平衡向量為M → ,將該不平衡質量向實軸和虛軸分解,得M →= m∠β = mcosβ + i·( msinβ) ( 6)此時,控制系統需要分別向A、B 兩儲液腔注氣。若兩平衡管的質量流量相同,且均為q,則A 腔和B 腔對應的注氣時間分別為

在這種情況下,控制系統的注氣順序存在5 種方案:

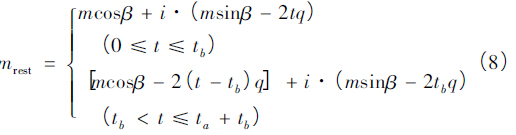

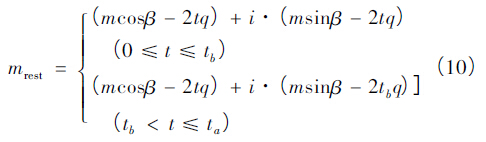

( 1) 先開B 腔電磁閥,待B 腔注氣結束后,打開A 腔電磁閥,直至注氣結束。控制器輸出的控制指令包括兩部分,以時間t 為變量,剩余不平衡量可用公式表示為

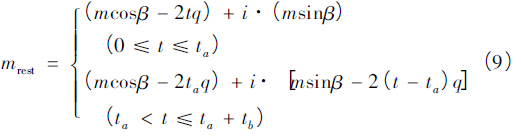

( 2) 先開A 腔電磁閥,待A 腔注氣結束后,打開B腔電磁閥,直至注氣結束。平衡過程中,剩余不平衡量可用公式表示為

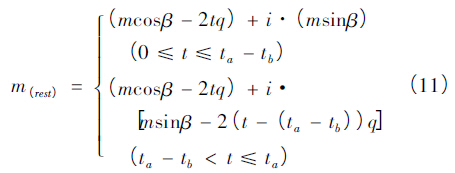

3) 同時打開A、B 兩儲液腔電磁閥,待B 腔注氣結束后,關閉B 腔對應電磁閥,A 腔電磁閥繼續打開,直至注氣結束。平衡過程中,剩余不平衡量可用公式表示為

( 4) 首先打開A 腔電磁閥,在A 腔注氣一段時間后,開啟B 腔電磁閥,最終兩電磁閥同時停止工作。平衡過程中,剩余不平衡量可用公式表示為

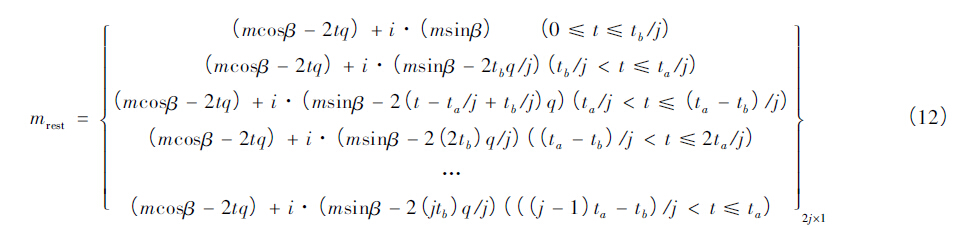

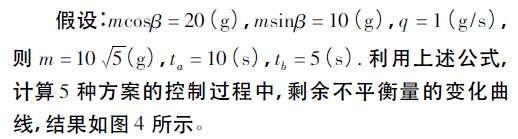

( 5) 將B 腔電磁閥的通電時間均分為j 份,在打開A 腔電磁閥注氣的過程中,B 腔電磁閥間斷性打開,最終使兩電磁閥幾乎同時停止工作。在該平衡過程中,剩余不平衡量的計算需分次2j 個區間進行分段考慮,具體可用公式表示為

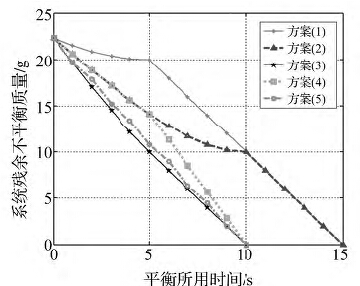

由該圖曲線知,方案( 3) 對應的控制速度最快,控制效果最好,所以在控制程序中,以方案( 3) 作為最終的控制方案,即當需要同時向兩個儲液腔注氣時,控制指令的編譯包括3 步: ① 同時打開兩目標儲液腔對應電磁閥,向儲液腔進行注氣,直至注氣時間短的儲液腔注氣結束; ② 關閉注氣時間短的儲液腔對應的電磁閥,注氣時間長的儲液腔對應電磁閥繼續開放,直至注氣結束; ③ 注氣結束,關閉電磁閥組。

圖4 控制方案對比結果

3 、實驗研究

為了驗證氣壓液體式自動平衡裝置的平衡效果,在臥式磨削試驗臺上進行了相關實驗。

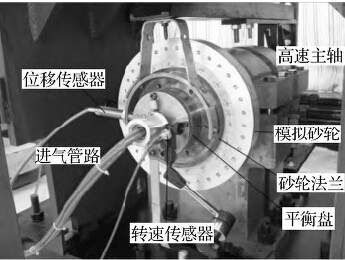

圖5 平衡系統實驗裝置

3. 1 實驗裝置

試驗臺所用電主軸為磨削專用電主軸,功率9 kW。所用模擬砂輪的規格參數與標準CBN 砂輪的規格參數相同,外徑250 mm,內徑127 mm,厚20 mm。模擬砂輪由左右兩砂輪法蘭夾緊,固定在電主軸上。平衡盤和砂輪左法蘭加工成一體,位于砂輪盤的內部,便于更好的平衡系統由砂輪不平衡帶來的振動。平衡盤外徑100 mm,內含儲液腔深60 mm,所用平衡液為硅油,設計平衡能力為1 356 g. mm。在平衡盤的端部加工一凸臺,利用接近開關測量試驗臺轉速和振動相位。平衡盤的長度大于砂輪和砂輪法蘭的安裝尺寸,高出的部

分用于作為位移傳感器的測量面,因為該測量面非常接近砂輪,且隨砂輪同步旋轉,所以可以直接的反應砂輪的實際振動。該實驗裝置如圖5 所示。

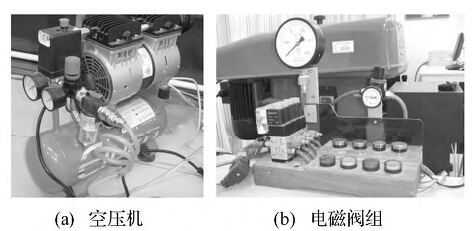

本實驗裝置選用一臺無油空氣壓縮機作為壓縮空氣氣源。該空壓機的最高工作壓力為0. 8 MPa,氣體流量為89 L /min,并配有一容積為6 L 的儲氣罐,用于儲存壓縮空氣。在空壓機出口處加裝過濾減壓器,將壓縮空氣壓力減壓至0. 3MPa。4 臺兩位三通電磁閥構成電磁閥組,分別對應平衡盤內的4 個儲液腔,由一臺減壓閥統一調整電磁閥組進口處的氣體壓力。該氣源系統如圖6 所示。

圖6 氣源系統構成

位移傳感器和接近開關的電壓信號通過信號調理卡和數據采集卡,輸入工控機。在工控機中,利用Labview軟件,編制數據處理和控制程序。在該程序中,利用輸入的位移信號和轉速信號,計算被測系統當前振動的一倍頻振動幅值和相位,并判斷被測系統的振動幅值是否超出預設值。當判斷結果為真時,確定系統初始不平衡量的位置和大小,并計算各電磁閥的通電時間,輸出控制指令。控制指令通過數字I /O 卡輸出脈沖信號,進而控制各電磁閥的通電時間。當某電磁閥通電后,該電磁閥打開,壓縮空氣通過進氣管路進入平衡裝置,對相應儲液腔實現注氣操作。實驗證明每次主動平衡過程多次注氣操作的累計時間不應大于30s,因此在平衡程序中設定30 s 為一次平衡操作的極限時間,如果30 s 內不能將振動幅值降低至設定值以下,則停止本次平衡操作,并提示使用者,驅動壓力過低或

平衡量已超出了該裝置的平衡能力。

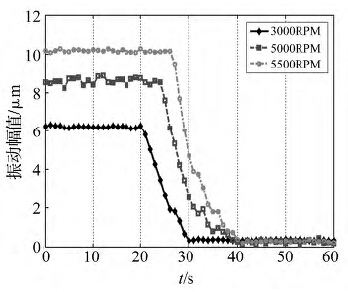

3. 2 實驗效果

因該實驗裝置的臨界轉速為7 000 r /min,所以本文僅在臨界轉速以下進行自動平衡實驗,所選轉速分別為3 000 r /min,5 000 r /min 和5 500 r /min,分別對應砂輪線速度為39 m/s,62 m/s 和72 m/s,具體平衡效果如圖7 所示。在3 000 r /min 的轉速下,系統初始振動幅值為6. 3 um,經過11 s 的自動平衡后,系統振動幅值降低至

0. 32 um,振幅下降比例達94. 9%;在5 000 r /min 的轉速下,系統初始振動幅值為8. 5 um,經過15 s 的自動平衡后,系統振動幅值降低至0. 35 um( P - P) ,振幅下降比例達95. 9%;在5 500 r /min 的轉速下,系統初始振動幅值為10. 2 um,經過15 s 的自動平衡后,系統振動幅值降低至0. 37 um,振幅下降比例達96. 4%。

圖7 平衡效果圖

從此實驗效果可以看出,本文所介紹的平衡裝置在3 種工況下均可在15 s 內有效地降低系統振動幅值,且振幅下降比例均在90%以上,平衡性能可靠。

4 、結論

液體式自動平衡裝置結構簡單、旋轉部分無可動部件,比機械式平衡裝置更適于高速的場合。但已有的注液式平衡裝置由于注液這一過程,具有不可避免的一些缺陷,限制了該類產品的使用。本文介紹了一種新型的液體式平衡裝置,不僅擺脫了注液這一過程,且旋轉部分無需增加可動部件。為該平衡系統提供了一種靶向控制策略,且對不同注氣順序的平衡效果進行了定量分析,選出了最優的控制路徑。通過實驗結果表明,該類平衡裝置可以在多個工作轉速下,快速、有效地降低系統的不平衡振動。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com